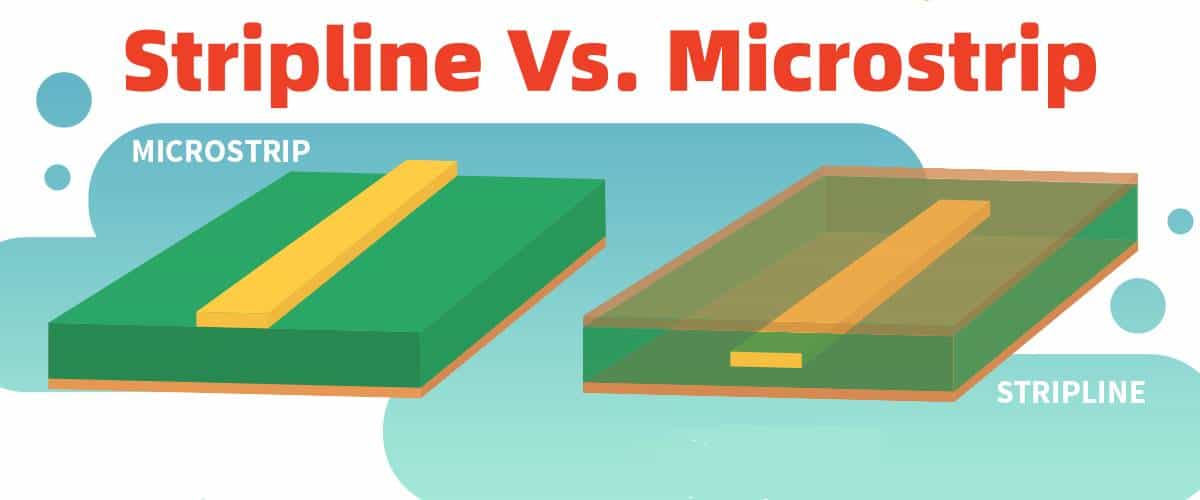

プリント基板では、通常、トレースには PCB のスタック内の配置に応じて 2 つの名前が付けられます。 マイクロストリップとストリップライン。 回路基板では、マイクロストリップとストリップラインの両方が、PCB のレイアウトで使用される 2 つの異なる配線構造を提供します。 ストリップラインとマイクロストリップには、差動タイプとコプレーナタイプがあります。 高周波および高速信号を使用すると、それぞれが特定の種類の利点をもたらします。 この記事は、ストリップ ラインとマイクロストリップの違いを理解するのに役立ち、それぞれに組み込まれているさまざまな利点と配線スタイルについて説明します。

ただし、詳細に入る前に、ストリップラインとマイクロストリップを互いに異なるものにする基本的な要素を理解することが重要です。 PCB のスタック内部にあるストリップ ラインの場合、トレースは誘電体の材料に完全に露出されます。 同時に、誘電体材料の特性は、ストリップラインに沿って伝播する信号に大きな影響を与えます。 読んで; 両方のタイプのトレースの違いを引き起こす要因を知ることができます。

ストリップラインとは何ですか?

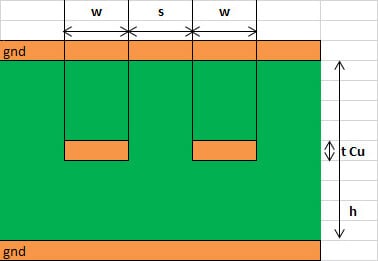

ストリップラインは材料基板の内側にあり、基板とストリップラインを挟む約 2 つのプレーン (グランド) があります。 この含浸は、伝送線路が PCB の内部配線層でのみ利用可能であることを示しています。 したがって、ストリップラインは主に多層プリント基板に使用されます。 また、この構造によりストリップラインが保護され、エミッションが低減されます。

マイクロストリップとは何ですか?

マイクロストリップとは、誘電体の材料の外側にある平面状の通信線を指します。 PCB の材質は、接地面からの追跡信号を絶縁し、分離します。 これは、伝送線路上に空気が存在することを意味します。 したがって、伝送線は下位および上位の PCB 層の上にのみ配置できます。 さらに、誘電体の空気定数と基板の材質はトレースのインピーダンスに影響します。

違い: ストリップラインと マイクロストリップ

ただし、どのルーティング スタイルが自分にとってより適している、または完璧であるかを直接言うのは困難です。 したがって、この違いは、アプリケーションに適したものを選択する際に役立ちます。 それでは、違いを表すさまざまな領域について説明しましょう。

位置

上で説明したように、ストリップ ラインとマイクロストリップの主な違いは、その配置または位置です。 ストリップラインは内層の内側、特に 2 つのグランド プレーンの間にありますが、マイクロストリップは PCB の外層にあります。

使用法

通常、デザインの配線時にマイクロストリップを使用するかストリップラインを使用するかを選択できます。 ただし、ルーティング スタイルを選択する前に、いくつかのことを考慮する必要があります。

- アプリケーションに高密度許容インピーダンスを求める場合は、ストリップライン配線スタイルを選択してください。 ストリップラインは、マイクロストリップと比較して、インピーダンス制御された配線の密度が高くなります。 したがって、薄くて小さいストリップラインは、幅が広くて大きいマイクロストリップが与えるのと同じ値のインピーダンスを提供します。

- 一方、回路基板に近接した電子コンポーネント間に短い配線が含まれている場合は、配線方法を選択する必要はありません。 ただし、アプリケーションでインピーダンス制御が必要な場合にのみ、マイクロストリップを選択できます。

- さらに、ストリップラインは超高周波には適していません。 残念ながら、内部層と統合されたビアは別個の伝送線のように動作します。 これにより、周囲の寄生容量によりインピーダンスの連続性が生じ、信号損失が発生します。

- デザインのレイヤー間の絶縁をさらに強化したい場合は、ストリップ ラインを使用することもできます。 このストリップライン配線スタイルは、内部層で絶縁を実現しますが、マイクロストリップでは不可能と思われます。 同時に、このスタイルの設計では、同じ層のストラップライン間の絶縁性が向上することは保証されません。 したがって、設計を進める前にクロストークを考慮する必要があります。

- 最後に重要なことですが、ピン数の多い電気コンポーネントでは両方の配線方法を使用できます。

特性インピーダンス

ストリップラインの特性インピーダンスは、誘電率、ストリップの中心導体、およびグランドプレーンの断面形状に依存します。 さらに、ストリップラインの幅が増加すると、ストリップラインの特性インピーダンスは減少します。 一方、逆に、マイクロストリップの特性インピーダンスは周波数が増加すると変化します。

ストリップライン vs. マイクロストリップ: 伝送線路

配線の計算には、PCB の誘電体層で使用される誘電率などのパラメーターが必要です。

マイクロストリップ

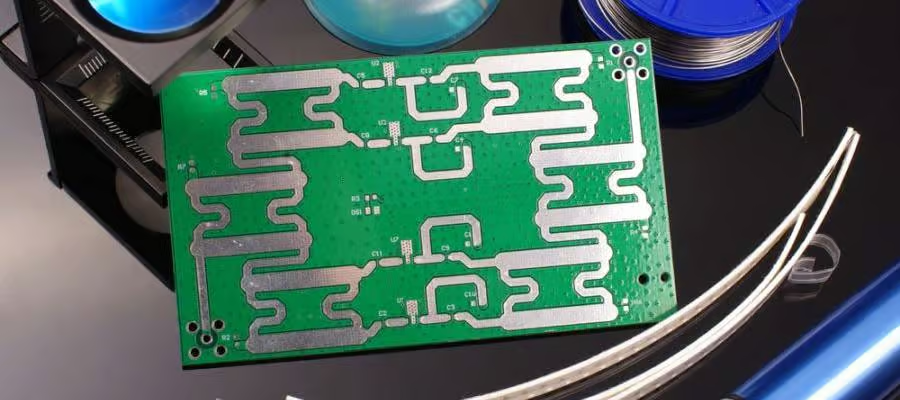

回路基板の上部および下部レベルのマイクロストリップ配線により、ストリップライン配線よりも誘電損失が大幅に低減されます。 これは、空気の損失がごくわずかであるために発生します。 さらに、マイクロストリップ配線では、導体ストリップが外層にあるため、製造プロセスが簡単になります。

一方、マイクロストリップは空気にさらされるため、より大きなエネルギーを放射します。 ただし、PCB 層内の誘電率は一般に 1.4 ですが、空気の誘電率は 1 です。 これらの変動により、マイクロストリップとストリップ ライン間のインピーダンス値の違いが決まります。

ストリップライン

逆に、ストリップライン配線方法には、信号のトレースをプレーンで挟むことができるという利点があります (参考)。 この構造により、マイクロストリップ配線に必要な同じインピーダンス値でより狭い伝送線路の製造が可能になります。 さらに、サンドイッチ構造により誘電体との絶縁性が向上します。 したがって、トレース ルーティングを圧縮できます。

マイクロストリップとストリップラインはどちらも、それぞれ独自の利点を提供します。 それぞれのルーティング スタイルの長所を見てみましょう。

ストリップラインの利点

ストリップラインは、未知の侵入周波数から信号の痕跡を保護およびシールドできます。

このルーティング方法のパフォーマンスは最大 50MHz まで向上します。

さらに、ストリップラインは低インピーダンスも提供するため、クロストークと放射が最小限に抑えられます。

さらに、この特定の配線方法は、より優れた EMI 特性も提供します。

マイクロストリップの利点

マイクロストリップには、電気部品と PCB 表面の間の接続を容易にするオープン伝送線構造が含まれています。

さらに、クロストークを少なくして、HD チャンネルにマイクロストリップをスタックすることもできます。 これにより、マイクロ波 IC および RF に最適な設計になります。

マイクロストリップにはプレーナ トポロジが含まれているため、回路基板の製造公差の影響をほとんど受けません。

さらに、伝播時間も短縮されます。

最後に重要なことですが、この配線方法は機械的サポートとヒートシンクを同時に提供します。

短所

同様に、PCB 配線の各方法にも欠点があります。 それらについてさらに詳しく知るために、詳細を見てみましょう。

ストリップラインの欠点

丈夫なマイクロストリップは、コンパクトなサイズで低価格ですが、ストリップ ライン、導波管、CPW、および同軸線と比較すると、緩いように見えます。

マイクロストリップの欠点

ストリップラインには信号トレースが埋め込まれているため、デバッグが複雑になります。 一般的に言えば、PCB のプロトタイピングとトラブルシューティングがより困難になります。ストリップラインは簡単には切り離すことができません。

さらに、適切なマッチングにより、インピーダンスが低くなります。

PCB の各伝送ラインには、それぞれ独自の長所と短所があります。 高周波および高速のほとんどの PCB には高密度の回路が必要です。 したがって、アプリケーションで両方を使用することになる場合があります。

最新のプリント基板ツールは、ストリップラインとマイクロストリップの配線構成を簡素化するのに役立ちます。 さらに、PCB 用のインピーダンス計算ツールは、完璧な層構成とトレース幅を決定するのにも非常に役立ちます。 一方、スタックアップ エディタでは、ボードの適切な素材と幅の使用も容易になります。

これらのツールを組み合わせると、最適なマイクロストリップとストリップラインの配線アプローチと配線層を含む層の構成を選択するのに役立ちます。

結論

マイクロストリップとストリップラインは両方とも、その性質と特性を大きく変えるわずかな構造上の違いを持っています。 ただし、どの伝送線路にも特定の特性があり、損失を減らすために高速回路基板と高周波回路基板の両方で使用する傾向があります。 RayPcb は、これであなたの疑問がすべて解消されることを願っていますが、まだご質問がある場合は、お問い合わせください。