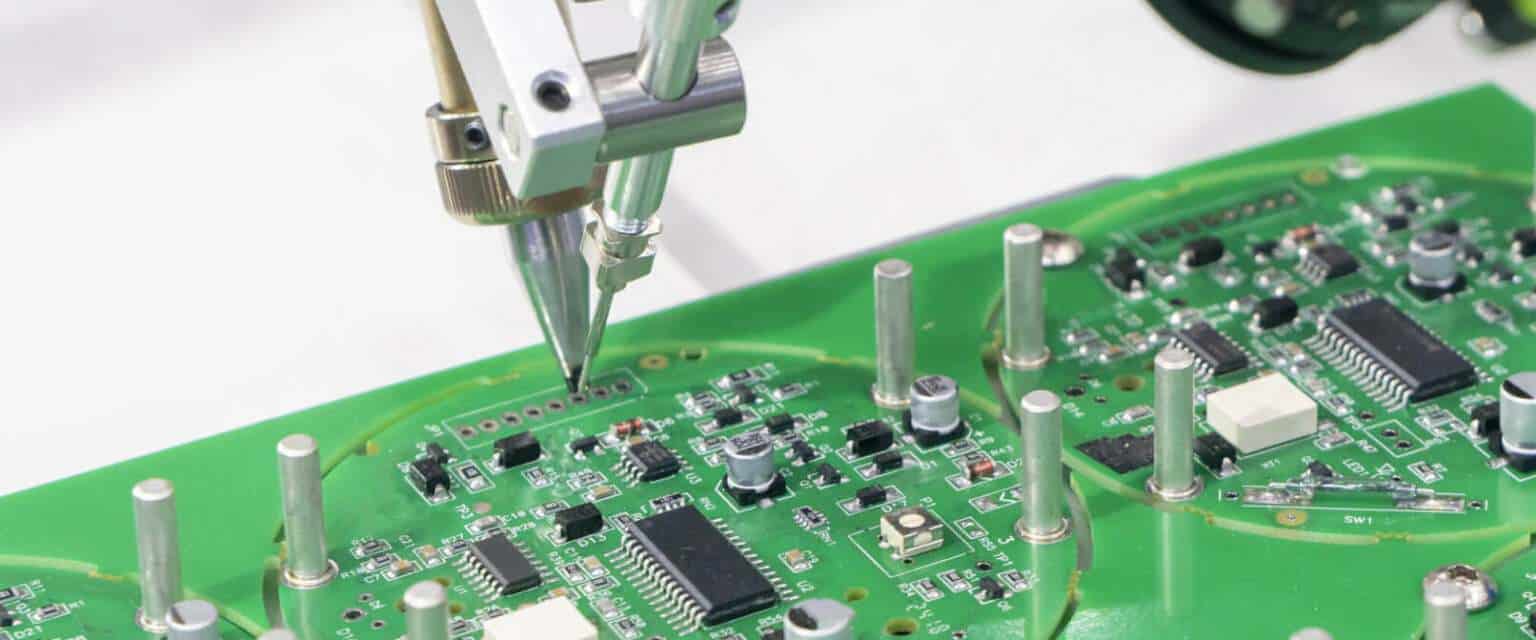

表面実装コンポーネントを備えた PCB では、テスト ポイント PCB はテスト プローブに使用される短いワイヤ ループです。 これらにより、ユーザーは基板の回路を監視したり、製造中にテスト信号を導入したりすることができます。 テスト ポイントは、さまざまなサイズ、色、素材で入手できます。

テスト ポイントを使用して、テスト プローブのアクセス領域を作成できます。 リード付きの初期の PCB タイプの場合、多くのプローブには J フックが付いています。 J フックは PCB のテスト ポイントに取り付けることができ、テスト ポイントの鋭く尖った端を使用して基板上の導体に接触できます。 リン青銅は、SMT テスト ポイントの大部分で使用される材料です。 ただし、シルバープレートコーティングもオプションです。

テスト ポイント PCB にはどのような種類がありますか?

回路基板では、テスト ポイントは 2 つの方法のいずれかで利用されることがよくあります。 最初の場所は、ポータブル検査機器を使用する専門家が簡単にアクセスできるアクセス可能な場所です。 これらの場所には、これを支援するためにテスト リードを取り付けるためのはんだ付けされたポストが含まれていることがよくあります。 簡単な参照のために、PCB 内のテスト ポイントは参照指定子を使用してマークされ、通常は「GND」などのシルクスクリーンのネット名も使用されます。

さらに、PCB 内の他の種類のテスト ポイントは主に自動テスト装置によって利用されます。 自動テスト システムのプローブを保持するためのスルーホール ビア、ピン、または小さな金属のランディング パッドは、回路基板上の自動テスト ポイントとして機能します。 テスト ポイント PCB を使用する 3 つの主要なテスト プラットフォームが利用可能です。 これらには次のものが含まれます。

PCB が構築されるたびに、ボードのすべてのネットが電気的に接続されていることを確認するために、「ベアボード」として知られるテストが実行されます。

インサーキットテスト

ここでは基板を組み立てた後にICTが行われます。 ボードは、個々のネットごとにプローブを備えた ICT フィクスチャ上にセットアップされます。 このような治具は通常、基板の底面をテストしますが、必要に応じて基板の上面または両面を同時にテストすることもあります。

フライングプローブ

ICT と同様に、テストは構築後のすべての基板ネット上に存在するテスト ポイントを使用して実行されます。 一方、このフライングプローブ装置は、ICT のように設備内の固定プローブを使用するのではなく、各テスト場所に 2 ~ 6 個の移動プローブを使用します。

これらは、回路基板に存在する多くのテスト ポイントと、それらが使用される目的です。 次に、回路基板の製造においてこのようなテストがなぜ重要なのかを学びます。

PCB にテスト ポイントを含める利点

開発中に PCB 設計にテスト場所を含めることにより、次の利点が得られます。

低プロファイル: PCB 内のテスト ポイントは、他の特定のテスト プローブ接続オプションと比較して、実質的に低プロファイルになります。 ピラーやタレットなどのオプションは、コンパクトな筐体内に収まらない場合があります。 これらのテスト ポイントは、そのプロファイルが表面実装コンポーネントのプロファイルに匹敵するため、より柔軟なオプションです。

時間とお金の節約: 設計の初期段階でテスト ポイント PCB を通じて接続の問題を特定すると、後でお金と時間を節約できる可能性があります。 早期にテストを行わないと、後の設計段階で PCB に問題が発生し、より高価な組み立てが必要になる可能性があります。 これらの洗練されたモデルを繰り返しテストすると、お金と時間の両方が無駄になります。

エラー検出の簡素化: テスト ポイントによりプローブ テスト手順全体が合理化され、問題の発見が容易になります。 回路基板の設計を危険にさらすことなく、PCB 内のテスト ポイントを使用して必要な測定値を取得できます。

テストポイントを念頭に置いて PCB を設計する方法

テスト ポイントを正しく配置する際には、次の点を考慮する必要があります。

基板側: ほとんどの場合、回路基板全体のテスト ポイントを PCB の片面に配置すると、テストが高速化され、コストが削減されます。

テスト ポイントの最小距離: テストの効率を向上させるには、テスト ポイント PCB は少なくとも 0.100 インチ離す必要があります。

テスト ポイント PCB の分散: テスト ポイントを PCB の周りに均等に分散させることで、複数のプローブでより簡単にチェックできます。

背の高いコンポーネント用のゾーン: PCB のセクションを背の高いコンポーネント用に指定することで、テスト手順を簡素化できます。 これらのコンポーネントを単一のゾーンに維持すると、テスト場所へのアクセスが妨げられるのを防ぐことができます。

製造公差: PCB の基本レイアウトを設計する際には、製造公差を忘れずに考慮してください。 テストプロセス中に、回路基板にはプローブだけでなく PCB 内のテストポイントを収容するためのスペースが必要になります。

回路基板製造におけるテストポイントの重要性

自動テストは、PCB 製造を検証するために重要です。 ICT テストとフライング プローブ テスト、およびベアボード テストにより、製造されたボードの接続性が良好であることを確認し、はんだ接続とボードのアセンブリを検証します。

ICT およびフライング プローブ テストは、次の方法でこれを実現します。

回路内テスト

ICT は、このテスト システムで使用される補助ソフトウェアに加えて、特定の PCB ボード設計用に特別に作成されたテスト フィクスチャを利用するシステムとして説明できます。 その設計ではすべてのネットにプローブが使用され、ソフトウェアと治具はテスト ポイントの位置や CAD データベースで作成されたその他の設計データを使用して作成されました。

すべてのネットを評価して、対応する部品ピンへの確実な接続を確保することが ICT の主な役割ですが、ボードの機能を評価するためにも利用される場合があります。 ICT テストに使用されるハードウェアとソフトウェアの開発には、費用と時間がかかります。

これらのテスト フィクスチャは複雑で、何千ものプローブが含まれており、ボードを修正するためにフィクスチャを変更すると、実際には非常に高価になる可能性があります。 しかし、この回路内テストはいったん確立されると、すぐに膨大な数の回路基板をテストすることになります。

大量生産のためのスピードと機能テストの利点は、ICT 開発の費用と期間をすぐに上回ります。

フライングプローブテスト

この方法も同様に完成した回路基板の精度をチェックすることを目的としていますが、その方法は ICT とは大きく異なります。 2 ~ 6 個のプローブが基板上を飛び回り、テスト フィクスチャの代わりに各回路基板のテスト ポイントにアクセスします。

このフライングプローブシステムは、精巧な試験装置を構築する必要がなく、非常に迅速かつ安価に取り付けることができます。

飛行探査機の欠点は、動きが非常に遅いことです。 フライング プローブ システムはプローブをすべての個別のテスト位置に移動する必要がありますが、ICT は基板上のすべてのスポットを事実上即座にテストできます。

結論

テストポイント PCB を設定すると、回路基板のコンポーネントが規格に準拠しており、はんだ付けできるかどうかを判断できます。 自動テストは、PCB 製造を検証するために重要です。 ICT およびフライング プローブ テスト、ベアボード テストにより、製造されたボードの接続性が良好であることが確認されます。