パワーバッテリーの予熱と冷却はどちらも、重要なスキルであるバッテリー熱管理システムの恩恵を受けています。 パワーバッテリーが適切な温度で安全かつ一貫して動作することを確認できます。

この記事では、パワーバッテリーの熱管理システムに関する現在の研究状況を要約し、液冷、空冷、ヒートパイプ、相変化材料、および 2 種類の加熱システムを含む 4 種類の冷却システムを比較および分析します。 外部加熱と内部加熱を含みます。

バッテリー温度管理システムとは何ですか?

バッテリー熱管理システムはバッテリーの温度を制御することで、安全かつ効果的に機能し続けます。

バッテリーの温度が高いと、バッテリーの劣化が早まるだけでなく、安全上のリスクが生じる可能性があります。 一方、低温ではバッテリー容量が低下したり、充電または放電のパフォーマンスが低下したりする可能性があります。

バッテリー熱管理システムは、極寒時に熱を供給するか、極度に暑い時に熱を分散することにより、バッテリーの動作温度を制御します。 エンジニアは、パッシブ、アクティブ、またはハイブリッド熱交換技術を使用して、これらのシステム内のバッテリー温度を調整します。

アクティブなソリューションでは、水、空気、その他の液体などの作動流体を送り込むポンプやファンによってバッテリーの温度が変化することがよくあります。 受動的なアプローチでは、熱伝導性の材料で作られたヒートシンクまたはパイプラインを使用してバッテリーから熱を伝達します。 パッシブ システムとアクティブ システムの両方の主要な設計要素がハイブリッド ソリューションに組み合わされています。

バッテリー熱管理システムは、セル内で起こる電気化学反応によって生成される熱を制御および放散し、バッテリーの安全かつ効果的な動作を可能にします。

バッテリー熱管理システムの種類

このように、流体を移動するシステムと移動しないシステムは、BTMS の最初の主要な分類に従って分類されます。 前者はアクティブ BTMS と呼ばれ、後者はパッシブ BTMS と呼ばれます。

アクティブBTMS

現在、電気自動車で最も頻繁に利用されているアクティブ BTMS は、冷却剤または強制空気を使用するものです。 たとえば、レクサスとトヨタはどちらも、バッテリーセルに冷気を送り込むためにファンを採用しています。

冷却液はエチレングリコールと水の溶液であることが多く、アウディやテスラ車のセルと密接に相互作用しながらチューブを通って移動します。

液体冷却剤が使用される場合、冷却剤はパイプ内を循環するだけでなく、間接的に作用したり、細胞(液体内に浸漬されている)と接触したりする可能性があります。 上記の液体冷却の例はすべて間接システムを使用しています。

間接システムと直接システムの間の熱伝達効率の損失は、それらの重要な欠点の 1 つです。 これは主に接合部での熱伝達の抵抗によるものです。 これは、冷媒を運ぶパイプとセルの両方の間にあります。

それにもかかわらず、間接システムでは、燃焼車内で現在使用されている一般的な冷却剤の利用が可能になります。 これは、この液体とバッテリーの電気部品の間に直接の接触が見られないためです。 これが、液体冷却を採用するメーカーが今日他の代替品よりも液体冷却を好む理由であり、その安さは言うまでもありません。

アクティブBTMSの詳細

細胞を冷却液に浸すことについて、産業レベルと科学レベルの間で関心が大幅に高まっています。 この設定の主な利点は、この冷却液とセルが直接接触するため、熱伝達がより効率的になることです。 研究によれば、間接システムと比較して、移転は最大 4 倍増加する可能性があります。

しかし、今日の電気自動車におけるこの独自のソリューションの実行を妨げる大きな障害があります。

主なものは、セルの適切な動作を保証し、さまざまなバッテリーパックのコンポーネント (集電体、セル、電子機器など) と実際に互換性がなく、手頃な価格で、車両の安全性を保証する誘電性流体のさらなる研究の必要性を伴います。 衝撃があっても安全。

液体と蒸気の相変化を利用するために、これらのセルに必要な温度範囲内の沸点を有する流体を利用することは、この可能性のより深刻な例である。

パッシブBTMS

アクティブ BTMS には欠点があり、パッシブ システムはそのような欠点を回避します。 現在、電気自動車には使用されていませんが、この種のシステムは実用的な利点があるため、最近重要性が高まっています。

相変化材料とヒート パイプは、さまざまなパッシブ代替品とは一線を画す 2 つの重要なファミリーです。 BTMS で使用するために、PCM、特に固液相転移を示す PCM が徹底的に研究されています。 これら 2 つの機能は、バッテリー パック全体で一貫した温度を維持するために望ましいものです。 これは、相変化時に適用される PCM の温度に近い値です。

ただし、これらのセルから PCM への熱伝達、およびその PCM から外部のバッテリー パックへの熱伝達は、前述の PCM ファミリの一般に低い熱伝導率によって制限されます。

この文献内のいくつかの出版物は、この制約を克服するために、この PCM にナノ粒子、膨張黒鉛、繊維などの溶液をドープすることを提案しています。 別のオプションは、多孔質構造 (多くの場合金属構造) の内部に PCM を埋め込むことです。

このバッテリー パック内で高い熱均一性を確立することに成功したにもかかわらず、PCM にはいくつかの欠点があり、現時点では PCM が好ましい選択肢とはなりません。 それらは次のもので構成されます。

- 熱伝導率が悪い

- PCM がドープされるたびにエネルギー密度が失われる

- 蓄熱容量の制限

- バッテリーパックの重量が増加しました

ハイブリッドBTMS

最後に、ハイブリッド システムは、前述の少なくとも 2 つのオプションを組み合わせて、パッシブ システムとアクティブ システムの両方からメリットを得ることができます。

強制空気を使用する PCM、液体冷却を使用する PCM、およびヒート パイプを使用する PCM の使用法は、最も研究されている組み合わせの 1 つです。 最初の例では、発生した熱を外部に排出するために強制空気と液体冷却を使用して、バッテリー パック内の温度の適切な分布を確立することが目標です。

自然対流によってこれらのセルを冷却できるヒートパイプを含む PCM を使用する場合、この PCM からセルの外部への熱伝達を改善することが実際の目標です。

最新の BTMS システムは、バッテリー パックの温度管理において、純粋なアクティブ システムやパッシブ システムよりもはるかに優れた性能を発揮しますが、その複雑さとコストにより、電気自動車での普及が妨げられています。

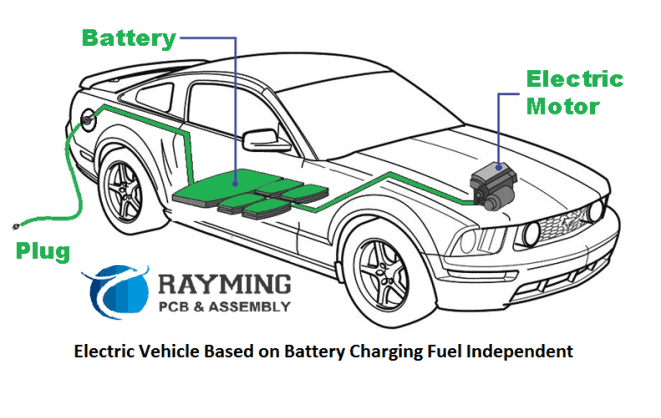

電気自動車のバッテリーの熱制御

バッテリー駆動の電気自動車の性能、信頼性、堅牢性はすべて、自動車の熱管理の影響を受けます。 電気自動車が良好に動作するには、理想的な温度が必要です。 このバッテリー パック、電源システム、およびその他のコンポーネントは、理想的な温度で動作する必要があります。

理想的な温度に保たれると、バッテリーの充電、能力、健全性がすべて維持されます。 理想的な温度では、パワー エレクトロニクス システムとモーターは最適な動作プロファイルを示します。

電気自動車とバッテリーパックの性能、寿命、コストは直接関係しています。 理想的な温度では、バッテリーの健全性、回生ブレーキによる充電受け入れ、発進時と加速時の放電電力の供給がすべてピークになります。 気温が上昇すると、電気自動車のバッテリー寿命、操縦性、燃費はすべて低下します。 電気自動車に対するバッテリーの熱影響全体を考慮する場合、バッテリーの熱管理が不可欠です。

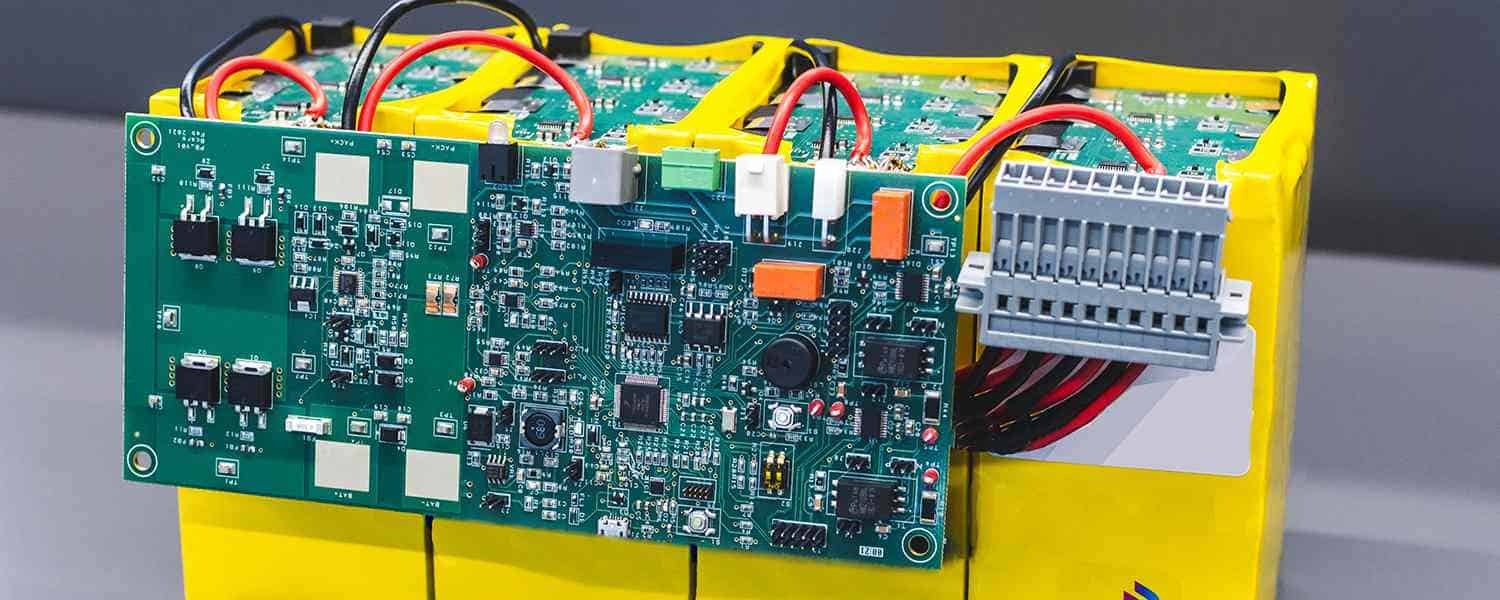

パワーエレクトロニクスにおけるシステムの熱制御

電気モーターの制御はパワー エレクトロニクス システムによって処理されます。 この電気モーターは、電気自動車管理システムと連携して動作するパワー エレクトロニクス システムによる制御命令に従って駆動されます。 このパワー エレクトロニクス システムの DC-DC コンバータ、制御回路、インバータは温度の影響を受けやすいです。

これらの電子回路が動作中に発生する熱は放出する必要があり、適切な熱管理が重要です。 制御の問題、車両の故障を含むコンポーネントの故障はすべて、不適切な熱管理によって引き起こされる可能性があります。 理想的な温度を維持するために、電子システムは通常、電気自動車の冷却システムに接続されています。

電気モーターの熱管理

電気自動車はモーターで駆動されるため、電気モーターの動作温度はこれらの車両の機能にとって非常に重要です。 負荷が増加すると、モーターはより多くのバッテリー電力を使用し、熱くなります。 電気自動車でモーターが最高効率で動作するには、冷却が必要です。

電気自動車の冷却ループ 電気自動車が高レベルの効率で動作するには、最適な温度を維持することが重要です。 この電気自動車の冷却システムは、理想的な温度を制御します。 通常、バッテリー パックの温度とモーターの温度はすべて、この冷却システムによって制御されます。 電子機器、バッテリー、モーター、および関連コンポーネントは、電動ポンプによって送り出される冷却剤によってこの冷却ループ内で冷却されます。 ラジエーターは電気自動車の冷却ループで使用され、熱を周囲の空気に放出します。

電気自動車では、冷却ループからの熱を放散するためにエバポレーターが使用され、冷却ループ内のシステムを冷却するためにエアコンが使用されます。

バッテリーの熱管理システムへの主な影響

電気自動車の使用は急速に拡大しています。 電気自動車に対する世界的な需要は、政府の補助金や奨励金、気候変動に対する国民の意識の高まり、規制機関による厳しい排出基準、運輸部門からの汚染を抑制するための協定、電気自動車の改良など、多くの要因によって促進されています。 テクノロジー。

したがって、結果としてバッテリー熱管理システムの需要が増加します。 熱コンポーネントに関連する課題には、冷却システムの設計、消費電力、コスト、重量を最小限に抑えるための設計の強化、およびこれらの熱コンポーネントの熱設計の評価が含まれます。

最適な流路の設計、冷却剤の選択、流れとモデルに関する複雑さも、熱コンポーネントの製造時に問題を引き起こす可能性のあるその他の要因です。 システムの機能と信頼性を犠牲にすることなく電力消費を削減することは、熱コンポーネントを作成する際の大きな問題です。

バッテリー熱管理システムの市場は、これらのシステムのコンポーネント設計の複雑さによって制約されています。 中国、ドイツ、英国、インド、フランスなど多くの政府の計画により、ガソリン車の使用は今後数年で減少すると予想されている。 これは、自動車または自動車バッテリーの熱管理システムの世界市場にとって魅力的な機会をもたらします。

バッテリーの熱管理システムが重要な理由?

最高のバッテリーパフォーマンスを促進

バッテリーの熱管理により、バッテリーは効率的かつ安全に電力を供給できます。 バッテリーの充電および放電中に化学反応が発生します。 これらの化学反応は、他の多くの化学反応と同様に温度に依存します。 熱管理は、バッテリーを安全かつ最高のパフォーマンスを発揮できるレベルに保つことに重点を置いています。

バッテリーが適切に機能するようにします

バッテリーは、適切な TMS を使用すれば、設計どおりに長時間動作できます。 エンジニアや設計者が効果的な熱管理戦略を採用することで、バッテリー パックが次のような特性を持つことが保証されます。

意図しない自己放電反応に対する耐性を維持します。

希望の電圧でエネルギーを放出

とりわけ、温度調節はバッテリーの効率と寿命に影響を与えるさまざまな要因の 1 つにすぎません。 バッテリーパックは特定の状況で機能するように作られています。

バッテリーをできるだけ長く使用できるように、バッテリーを適切に使用してください。 放電または充電の速度、放電の深さなどの要素に注意してください。

人もバッテリーも守ります

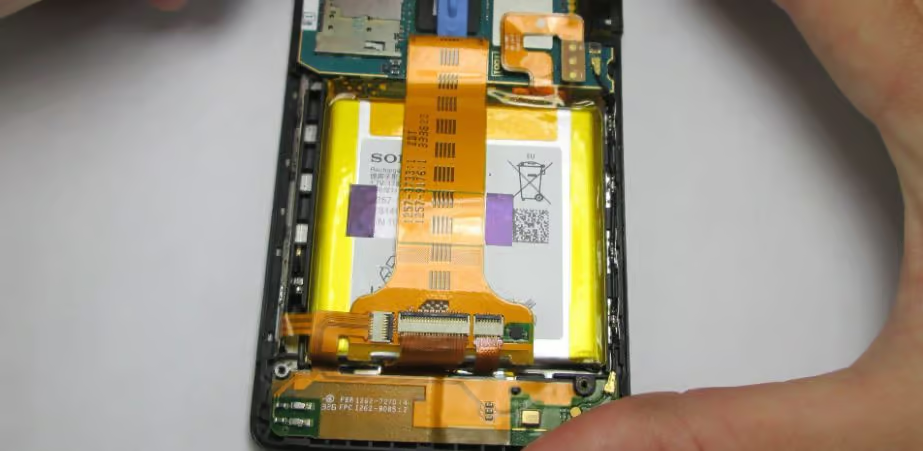

バッテリーの安全性は熱制御に大きく依存します。 適切な温度と設計管理の重要性は、サムスンの Galaxy スマートフォン内部のリチウムイオン電池に関連した火災によって浮き彫りになっています。 サムスンは、バッテリーの欠陥が過熱や短絡を引き起こしたものであり、熱管理の欠陥ではないと主張しているが、熱管理によってこれらの発生の可能性は明らかに低下している。

電池の設計者によれば、電池は特定の条件下で動作するように設計されています。 それにもかかわらず、彼らは虐待のシナリオに備えています。 現実の世界は複雑で予想外です。 バッテリーの乱用は意図的または偶発的に発生する可能性があります。 バッテリーの損傷または意図されたパラメータを超えた操作は、いずれも乱用状況とみなされます。

結論

バッテリーの温度管理により、バッテリーは最高の効率で最大限の時間にわたって機能することができます。 温度は、サイクル寿命、電圧効率、自己放電、保管寿命など、バッテリーの性能のあらゆる側面に影響します。 最適なパフォーマンスを確保するために、TMS は最適な温度を維持します。