プリント配線基板は、電子機器の製造において欠かせない部品です。この基板は、電子部品を取り付けるためのプリント配線が施された板状の基材であり、電気信号を伝達するための回路を形成します。

プリント配線基板は、非常に高い信頼性を持つ部品であり、多くの産業分野で使用されています。例えば、自動車、医療機器、通信機器、家電製品など、あらゆる分野で使用されています。また、プリント配線基板は、小型化や高機能化が進む電子機器の製造においても欠かせない部品です。

プリント配線基板は、その構造や材料、製造方法などによって種類が異なります。例えば、単層基板、多層基板、フレキシブル基板などがあります。また、最近では、高速伝送や高密度化に対応した新しいタイプの基板が開発されており、今後ますます技術が進化することが期待されています。

プリント配線基板とは何ですか?

プリント配線基板の定義

プリント配線基板とは、電子機器を構成する部品を実装するための基板の一種です。プリント配線基板は、導電性の材料で作られており、部品を取り付けるためのパッドが印刷されています。また、パッド同士を接続するための導線が印刷されているため、複数の部品を接続することができます。

プリント配線基板の歴史

プリント配線基板は、電子機器の発展とともに発展してきました。最初のプリント配線基板は、手作業で作られていましたが、現在では自動化された製造プロセスによって大量生産されています。

プリント配線基板は、電子機器の小型化・高性能化に貢献しており、現代の電子機器には欠かせない存在となっています。

まとめ

プリント配線基板は、電子機器を構成する部品を実装するための基板であり、導電性の材料で作られています。また、プリント配線基板は、電子機器の発展とともに発展してきました。

プリント配線基板の種類

一面配線基板

一面配線基板は、一方向に配線された基板のことです。この基板は、単純な回路に使用されることが多く、一面に配線された単純な回路を作成するために使用されます。この基板は、単層の基板とも呼ばれます。一面配線基板は、低コストで製造できるため、一般的に使用されています。

二面配線基板

二面配線基板は、両面に配線された基板のことです。この基板は、より複雑な回路に使用されることが多く、より高い密度の配線を実現することができます。この基板は、単層の基板よりも複雑で、製造コストが高くなる場合があります。

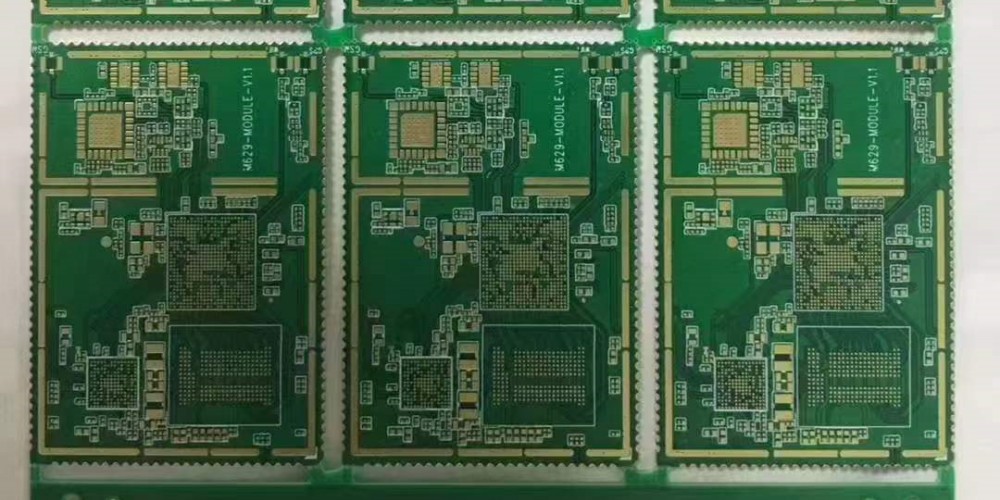

多層配線基板

多層配線基板は、複数の層に配線された基板のことです。この基板は、非常に複雑な回路に使用されることが多く、より高い密度の配線を実現することができます。この基板は、複数の層を使用しているため、製造コストが非常に高くなる場合があります。

以上、プリント配線基板の種類について説明しました。

プリント配線基板の構造

基板材料

プリント配線基板は、主にガラス繊維強化エポキシ樹脂(FR-4)が使用されます。このFR-4は、電気的に安定しており、高温・高湿度下でも安定性があります。また、FR-4は加工性が良く、多くの場合、CNCルーターで切削加工されます。

配線層

プリント配線基板には、通常、2層または4層の配線層があります。配線層は、基板の表面と裏面にあり、電気的に接続されています。配線層には、電気信号を伝送するための導体があります。配線層の厚さは、通常、0.5オンスから2オンスまでの範囲です。

パターン形状

プリント配線基板のパターン形状は、回路の設計に基づいています。配線層には、電気信号を伝送するための導体があり、これらの導体は、回路の設計に従って配列されます。パターン形状は、CNCルーターを使用して切削され、銅箔が残されます。

以上が、プリント配線基板の構造についての概要です。基板材料、配線層、パターン形状を理解することで、プリント配線基板の基本的な構造を把握することができます。

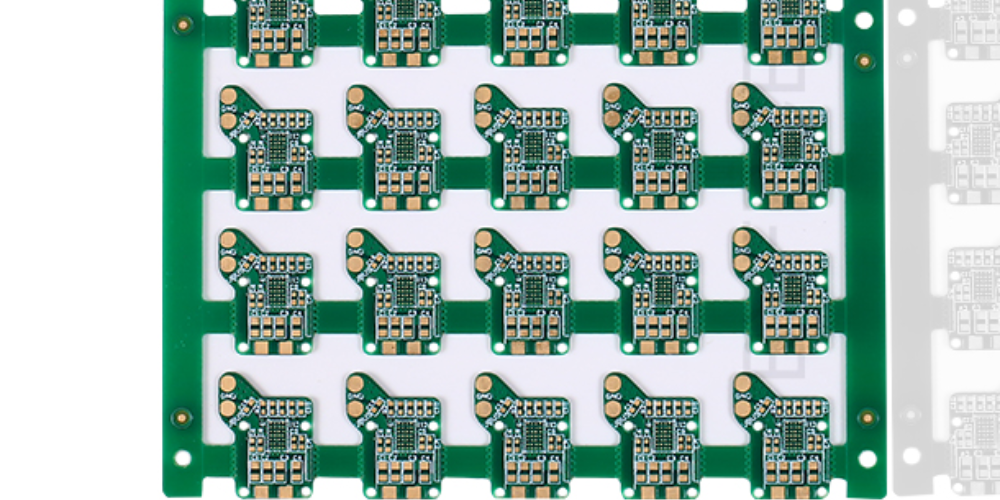

プリント配線基板の製造方法

エッチング法

プリント配線基板の製造方法の一つにエッチング法があります。この方法では、基板表面に銅箔を貼り、その上に光感光性樹脂を塗布します。次に、マスクを使って光を当て、光が当たった箇所だけ樹脂を硬化させます。その後、酸で銅箔を腐食させ、樹脂が残った箇所だけ銅箔が残ります。これによって、回路を形成する配線が完成します。

フラッシュメモリ法

フラッシュメモリ法は、エッチング法と比べて高密度な配線を作ることができます。この方法では、基板表面に銅箔を貼り、その上に光感光性樹脂を塗布します。次に、マスクを使って光を当て、光が当たった箇所だけ樹脂を硬化させます。その後、銅箔を剥離することで、樹脂が残った箇所だけ銅箔が残ります。この方法で作られた配線は、非常に細く、高密度な配線が可能です。

レーザー加工法

レーザー加工法は、非常に高精度な配線を作ることができます。この方法では、基板表面に銅箔を貼り、その上に光感光性樹脂を塗布します。次に、レーザーを使って樹脂を削り、銅箔を露出させます。その後、酸で銅箔を腐食させ、露出した箇所だけ銅箔が残ります。この方法で作られた配線は、非常に細かく、高精度な配線が可能です。

以上、プリント配線基板の製造方法について説明しました。

プリント配線基板の応用分野

電子機器の製造

プリント配線基板は、現代の電子機器に欠かせない部品です。携帯電話、コンピュータ、テレビ、カメラ、音響機器など、さまざまな電子機器に使用されています。プリント配線基板は、電子部品を接続するための回路を形成するために使用されます。この回路は、電気信号を送受信するために必要です。プリント配線基板は、高速で信頼性の高い回路を作成するために使用されます。

自動車産業

プリント配線基板は、自動車産業でも広く使用されています。自動車には、エンジン制御、ブレーキ制御、エアバッグ制御など、多くの電子制御システムがあります。これらのシステムは、プリント配線基板で接続されています。プリント配線基板は、高温、高湿度、振動などの厳しい環境下で使用されるため、高い信頼性が求められています。

医療機器

プリント配線基板は、医療機器でも使用されています。医療機器には、心電図モニタ、血圧計、人工呼吸器、MRIなどがあります。これらの機器は、高精度で信頼性が求められます。プリント配線基板は、これらの機器の信頼性を高めるために使用されます。また、小型化、軽量化、省電力化などの要件もあります。プリント配線基板は、これらの要件を満たすために使用されます。

| 応用分野 | 使用例 |

|---|---|

| 電子機器の製造 | 携帯電話、コンピュータ、テレビ、カメラ、音響機器など |

| 自動車産業 | エンジン制御、ブレーキ制御、エアバッグ制御など |

| 医療機器 | 心電図モニタ、血圧計、人工呼吸器、MRIなど |