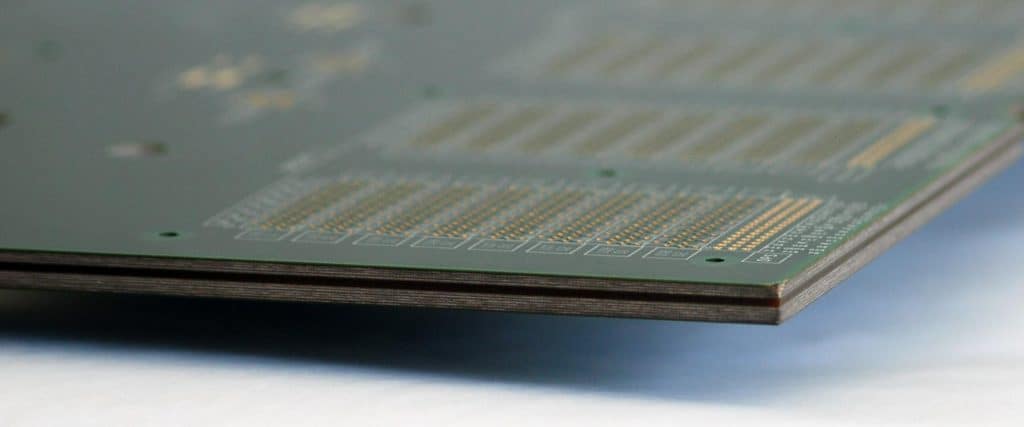

製造中、特に組み立て中に基板が廃棄される可能性がある潜在的な欠陥が多数あります。 基板は、組み立て中にさまざまな熱暴走、有毒化学物質、品質検査、洗浄剤を使用してテストされます。 この手順には、めったに言及されない潜在的な欠陥があります。それは、PCB の層間剥離です。

層間剥離、または積層基板の分離の始まりは、はんだ付けおよび材料パラメーターにとって理想的な条件が組み立て中に発生する可能性があります。 完璧な回路基板は存在せず、プリント回路基板の一部のセクションで限定的な程度の層間剥離が発生する可能性がありますが、大規模な層間剥離は避ける必要があります。 これを実現するには、材料、リフロー プロファイル、プリベーク設定、およびラミネートの保管場所が適切に一致している必要があります。

回路基板の製造は、多くの要素を慎重に検討する必要がある難しい手順です。 PCB の層間剥離は、発生する可能性のある欠陥の 1 つです。 これを防ぐ技術はありますが、通常は製造上のミスがこの問題の原因です。 この欠陥を詳しく調べて、その原因、注意事項、修正方法について説明します。 続きを読んでさらに詳しく学びましょう!

PCB 剥離とは何を意味しますか?

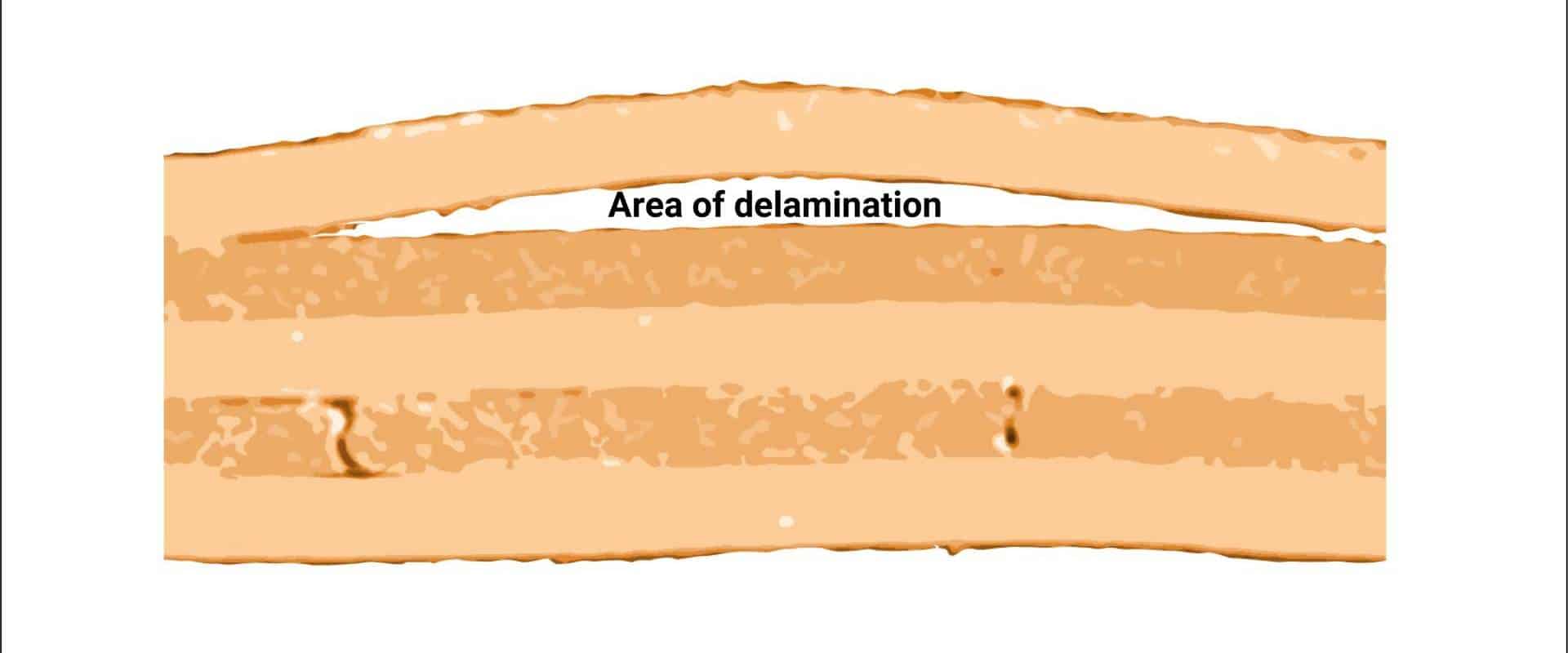

PCB が剥離すると、基材層が互いに分離し始めます。 層間剥離が発生すると、構築された裸の回路基板または完全に構築された PCBA 上で観察すると、そのソルダ マスクには変色や泡立ちが顕著な領域があるように見えることがあります。 麻疹と水疱は、同じ現象である層間剥離を表す 2 つの関連用語です。

前者は白斑の剥離が極めて少ないのに対し、後者は大規模な剥離とほぼ同じです。 これは、その表面層での PCB 剥離を示す画像の図解です。 別のトップマテリアル層がベースマテリアルから剥離し始めている場所は、ほぼ丸い、変色した領域です。

PCB剥離の原因は何ですか

湿気への曝露と繰り返しの熱暴走が層間剥離の主な原因です。

湿気が多すぎる

層間剥離の最も一般的な原因は、PCB の基材内部に閉じ込められた水分です。 不適切に保管されたラミネート材料では湿度が上昇する可能性があり、製造中に回路基板基板内部の湿度が高すぎると層間剥離が発生する可能性があります。 回路基板基材の吸湿性により、基材(未硬化)への水分の吸着が容易になります。

これは、コンポーネントが保管中に湿気にさらされた場合、または環境が湿気の多い場合に発生する可能性があります。

層間剥離は通常、基板内部に閉じ込められた水分が多すぎることが原因ではありませんが、多くの場合、導電性陽極フィラメント化を引き起こします。 PCB 上のこれらの導体間に小さなフィラメントが形成される電気化学現象には、水も含まれます。

この発展の結果として、ワイヤが交差し、回路基板を破壊する短絡を引き起こす可能性があります。 水が存在すると反応時間が速くなります。 顕微鏡切片の顕微鏡検査(多くの場合、走査型電子顕微鏡を使用)により、その表層で直接 CAF を検出できます。

サーマルエクスカーション

回路基板が極端な温度に保たれる時間も調査すべき追加のトピックです。 アセンブリ全体の層間剥離は、特にガラス転移温度を超えた場合に、高温への繰り返しの熱変動によって生じる可能性があります。 プリント基板が組み立てられた後、ガラス転移温度を超える熱応力に繰り返しさらされると、PCBA が剥離し始めることがあります。

層間剥離を避けるために、製造中にベース PCB の材料に過度のストレスがかからないことを確認するために、ウェーブはんだ付けおよびリフロー プロファイル パラメーターをチェックする必要があります。 外層に膨れや亀裂が発生しなくても、基板の内層で熱剥離が始まる可能性があります。 はんだ付けサイクルが数回行われる場合や、使用中に基板が大幅な熱暴走を受けることが予想される場合は、高 Tg 回路基板材料を使用する必要があります。

追加の要素

層間剥離が発生する原因は必ずしも 1 つではありません。 あるいは、湿気の蓄積は、標準以下の製造技術、粗悪な材料、その他の要因の組み合わせによって引き起こされる可能性があります。 不適切な Tg タイプを含む FR-4 材料を使用するのと同じくらい簡単なことでも、層間剥離が発生する可能性があります。

ミースリングと PCB 剥離の違いは何ですか?

剥離に加えて、麻疹も潜在的な問題です。 これらはいくつかの類似した症状を示すため、2 つの病気を区別するのは困難な場合があります。 ただし、それらにはさまざまな根本原因があり、さまざまな製造上の問題を示しています。

剥離と同様に、麻疹はラミネートのプロセスに関連する問題を指します。 ラミネート中に回路基板に十分な樹脂が塗布されないと、PCB 織物の内部に白い斑点が形成されます。 白い点々が「麻疹」です。

回路基板のベース材料に盛り上がった膨れが見られる場合、これは層間剥離であり、湿気の蓄積によって引き起こされます。 一方、白い点は麻疹です。 製造中の樹脂の不足、または回路基板のライフサイクルのどこかの段階での高いストレスが、主な 2 つの典型的な理由であると思われます。

おそらくボードのパフォーマンスは層間剥離によって確実に妨げられます。 幸いなことに、これは通常、麻疹には当てはまりません。 少量の麻疹が蔓延しています。 麻疹がはんだ付け目や導体を実際に橋渡ししない限り、PCB はおそらく正常に動作し続ける可能性があります。

麻疹はおそらく基板の寿命を超えた時点で発生しますが、通常は心配する必要はありません。 ただし、麻疹は層間剥離と同様に、製造中に発生する可能性があります。 麻疹はおそらく後で発生するでしょうが、メーカーは適切な樹脂塗布プロセスを使用して、回路基板が樹脂なしで構築されることを保証する必要があります。

PCB 剥離を測定するテスト

回路基板に欠陥があるかどうかはどうすればわかりますか? 剥離は内部で起こるため、目に見えない状態で始まることがよくあります。 回路基板に水泡ができ始めたときは、おそらく機能がすでに影響を受けています。

層間剥離の防止および試験方法の大部分は、製造プロセスで行われます。 PCB の剥離を評価したり、これらの基材の潜在的な問題を発見したりするために使用できるいくつかの異なるテストがあります。

製造業者は、この樹脂が銅または補強材から剥離するのにどれくらいの時間がかかるかを測定する時間試験を採用しています。

この基板は試験中一定の温度に加熱され、剥離が発生するまでの時間が記録されます。

このテストの一般的な温度範囲は摂氏 260 度から 288 度です。 一般に、260° テストの方が両方の精度が高いと考えられていました。 ここでは、FR-4 の Tg 評価も影響します。 FR-4 の Tg 値が高いほど、低いものよりも早く剥離します。

プリント基板の剥離を防止する方法

層間剥離を防ぐための最初のステップは、その原因を理解することです。 PCB 製造中の剥離防止も同様に重要であると思われます。 製造過程で使用される多くの戦術は予防の一環です。

ドライ生産環境

最初の要件は、メーカーが生産エリアを常に乾燥した状態に保つことです。 熱処理の前に、回路基板上に存在する酸化物層は乾燥したままにしておく必要があります。 そうしないと、熱により水分がガス化し、剥離の原因となります。

適切なベーキング

基板は熱処理する前にベーキングする必要があります。 オーブンの温度は水の沸点(100℃)より高くなければなりません。 もう 1 つの重要な要素は、オーブン内の位置です。 PCB を積み重ねてはいけません。 代わりに、あらゆる面に動きのためのスペースが必要です。

一流のコンポーネントを採用

適切な製造方法を講じたとしても、層間剥離を確実に防ぐことはできません。 メーカーがすべての指示に正確に従っていたとしても、基板内で層の分離が発生する可能性があります。 講じられた手順に加えて、高品質の材料も必要になります。

基板の内層には酸化物コーティングが必要です。 これは、環境危険や熱ストレスに対する防御の重要な障壁として機能します。 最良の保護を得るには、この酸化物コーティングをプリント基板全体に均一に配置する必要があります。

高品質のはんだ材料

はんだ材料には、優れた熱伝導性(2 つの場所間で熱を迅速に輸送できること)と低い熱抵抗(過剰な熱を吸収しないこと)が求められます。 錫/銀合金は両方の性質を備えているため、最も優れたはんだを製造します。

組み立て方法を改善する

電気機器を組み立てる際には、過度な力や圧力を加えないようにすることが重要です。そうすると、基板に損傷を与えたり、剥離しやすくなったりする可能性があります。

剥離修復のための重要な手順は何ですか

ブリスターの表面を拭き取るにはワイプを使用してください。 マイクロドリルとボールミルを使用して、層間剥離ブリスターに少なくとも 2 つの穴を開けます。 これらの穴は、水ぶくれの周囲に沿って、互いに向かい合って配置する必要があります。 また、いかなる回路やコンポーネントも使用しないでください。 穴あけ後はブラッシングなどで浮遊物を取り除きます。

ドリルを深くしすぎると、内部の回路や面が露出する可能性があります。 慎重に進んでください。 また、研磨プロセスにより静電気が発生する可能性があることにも注意してください。

湿気を取り除くには、回路基板をオーブンで焼きます。 結露が発生し、再び内部に湿気が閉じ込められる可能性があるため、実際にエポキシを挿入する前に冷却することは避けてください。 一部の電気部品は高熱によって損傷する可能性があるため、注意してください。 熱を上げないように注意してください

エポキシをカートリッジの内側に流し込み、ドリルで開けた穴に注入する必要があります。 回路基板内の熱はエポキシの分散を促進し、空いた領域内にエポキシを引き込んでスペースを埋めます。

ブリスターを埋めることができない場合は、ボードを軽く押してください。 注入口から始めて、ゆっくりと通気口の穴に移動します。 代わりに、この通気孔に真空を適用してエポキシを引き抜き、空隙を埋めることができます。

また、このエポキシを 74°C または 165°F の温度で 1 時間、または室温で 24 時間硬化させます。 余分なエポキシをナイフまたはスクレーパーで削り取ります。

PCB が損傷しているかどうか、または PCB の剥離が発生しているかどうかをどのように判断できますか?

熱

ガジェットを触ると温かく感じたり、使用中に熱くなりすぎる場合は、剥離が発生しています。 回路基板上に存在するこれらの銅配線は、さまざまな電子コンポーネントによって発生する熱により、基材から剥がれる可能性があります。 これにより、ショートや火災の危険が生じる可能性があります。

パチパチ音

PCB 剥離のもう 1 つの兆候は、デバイスに触れたり動かしたりするたびにデバイスからひび割れ音が発生するかどうかです。 銅箔の小さな破片が基板から剥がれると、パチパチという音が発生し、デバイスの回路に損傷を与え、他の問題を引き起こす可能性があります。

腐食

PCB が層間剥離の影響を受けていることを示すもう 1 つの兆候は腐食です。 層間剥離に起因する腐食により、デバイスの表面に痕跡があってはいけない箇所に斑点が生じる可能性があります。

結論

PCB剥離の原因とその防止方法についてご理解いただければ幸いです。 エレクトロニクス分野では、PCB の層間剥離は一般的な問題と言えます。 これは PCB の層を結合する接着剤によって引き起こされ、デバイスのパフォーマンスに重大な悪影響を与える可能性があります。 良いのは、この問題の発生を阻止するソリューションが利用できることです。 何をどのようにチェックするかを知ることで、PCB が層間剥離から確実に保護されるようになります。