配線板は、電子機器の中心的な役割を果たす重要な部品です。これらのボードは、さまざまな電子部品を組み立て、接続するための物理的な基盤として機能します。そのため、機器の動作や信頼性に大きな影響を与えるため、設計や製造には細心の注意が払われています。

配線板の基本的な構造は、ガラス繊維や紙などの絶縁材料で作られた基板と、銅箔で形成された導電パターンがあります。この導電パターンは、電子部品間の電気的接続を提供する役割を果たしています。また、部品は基板上に直接ハンダ付けされるか、ソケットやコネクタを介して取り付けられます。

配線板の種類には、シングルサイド、ダブルサイド、マルチレイヤーなどがあります。これらの違いは、導電パターンが基板の片面だけにあるか両面にあるか、それとも複数の層に重なっているかによって決まります。これらの選択肢は、製品の性能要件や製造コストなど、さまざまな要因に応じて選択されます。

配線板の基本

基本構成

配線板は、電子部品を接続するためのプリント基板で、基本的には銅箔と絶縁基材から構成されています。銅箔は、電子回路の導体となる部分で、絶縁基板は、電子部品を固定し、絶縁する役割を果たします。また、配線板には、電子部品を搭載するための穴や、導通パターンが設けられています。

種類と材料

配線板は、主に以下のような種類があります。

- シングルサイド基板: 銅箔が片面にしかないタイプの基板

- ダブルサイド基板: 銅箔が両面にあるタイプの基板

- マルチレイヤ基板: 銅箔が複数層になっているタイプの基板

また、配線板の材料には以下のようなものがあります。

- 紙フェノール基板: 紙をフェノール樹脂で固めた材料で、軽量かつ安価です。

- ガラスエポキシ基板: ガラス繊維をエポキシ樹脂で固めた材料で、耐熱性や電気的性能が良いです。

機能と用途

配線板の主な機能は、電子部品の接続や固定、電流の導通、絶縁などです。これにより、電子回路の設計や実装を簡単かつ効率的に行うことができます。また、配線板はさまざまな用途に応じてカスタマイズされており、以下のような分野で使用されています。

- 家電製品やオフィス機器

- コンピュータやスマートフォン

- 自動車や航空機の電子機器

- 産業機器や医療機器

配線板の設計

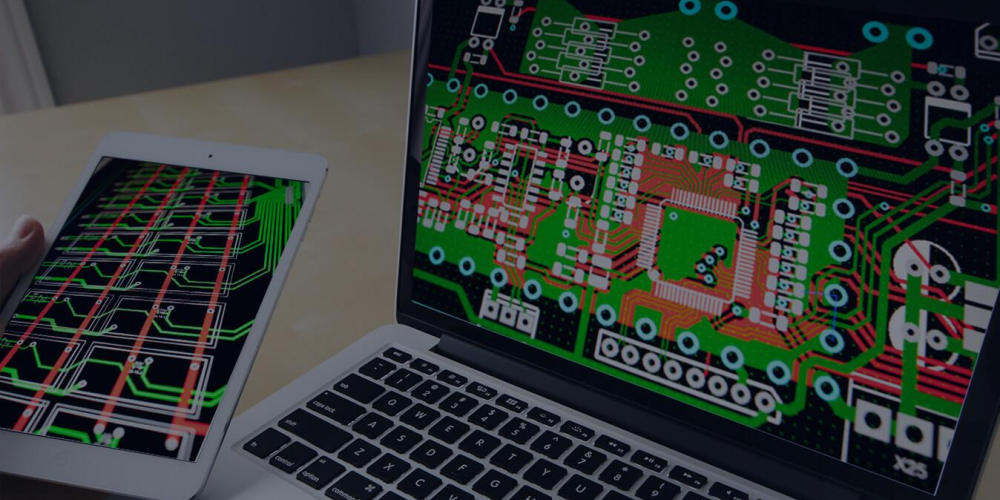

回路図の作成

回路図は、配線板の設計における重要なステップです。まず、コンポーネントのリストを作成し、それらがどのように電気的に接続されるかを示すスケマティック図を描きます。回路図は、電子部品と配線の相互作用を理解するのに役立ちます。回路図作成ソフトウェアを使用すると、このプロセスが簡単になります。

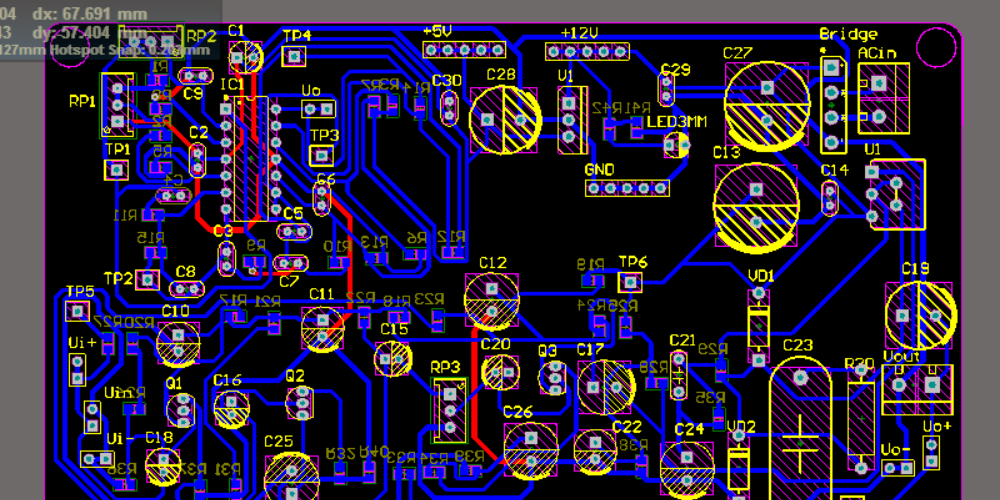

レイアウトの設計

次に、回路図に基づいて配線板の物理的なレイアウトを設計します。レイアウト設計では、以下のポイントに注意する必要があります。

- コンポーネントの配置: 互いに関連するコンポーネントは近くに配置し、信号の伝播速度やノイズの影響を減らす。

- 配線の幅と間隔: 電流容量と信号品質に応じて、配線の幅と間隔を適切に設定する。

- パワープレーンとグラウンドプレーン: 効果的な電源供給とノイズ対策のため、パワープレーンとグラウンドプレーンを適切に配置する。

信号の経路

信号の経路設計では、以下のポイントに注意してください。

- クロストークの低減: 高速信号線は、他の信号線や電源線から離れて配置し、クロストークを低減します。

- デジタルとアナログ信号の分離: デジタル信号とアナログ信号は、互いに干渉しないように別々のレイヤーやエリアに配置します。

- 信号完結性の確保: 配線が走行しているレイヤーを変更する場合は、十分なスペースが確保されていることを確認してください。

配線板の設計は、これらの要素を慎重に考慮しながら行うことが重要です。作業の効率化と精度を高めるために、EDAツール(Electronic Design Automation)を利用することが推奨されます。

製造プロセス

基板の作成

基板の作成では、まず素材としてFR-4、アルミニウムなどの材料を使用します。基板の材料は、熱伝導性、電気絶縁性、機械強度などの性能が重要です。選択された材料は、以下の手順で成形されます。

- 材料の選択

- 切断・研磨

- 穴あけ

- 除去

材料選択後は、基板のサイズに切断され、表面が研磨されます。次に、穴あけプロセスでコンポーネントの取り付けや配線のための穴が開けられます。

表面加工

基板の表面加工では、銅箔を基板に貼り付けたり、塗装したりして、回路の形成を行います。以下に、表面加工の主な手順を示します。

- 銅箔の貼付け

- 耐酸性フィルムの適用

- パターン転写

- 酸洗浄

- 脱膜

銅箔が基板に貼付けられた後、パターン転写が行われ、酸で銅箔の余分な部分を除去し、必要な回路が現れます。

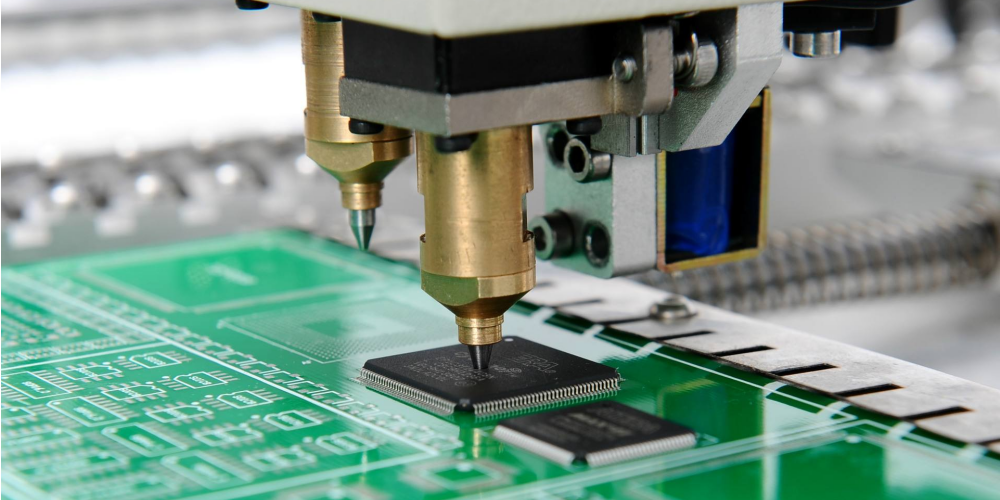

回路配線

回路配線では、基板上にコンポーネントを取り付けて回路を完成させる作業が行われます。以下に、回路配線の手順を示します。

- コンポーネントの挿入

- ハンダ付け

- クリーニング

- 保護コーティングの適用

コンポーネントを基板に取り付け、ハンダ付けを行い、回路が完成します。その後、クリーニングや保護コーティングを施して製品の品質と耐久性を向上させます。

検査

最後のステップは検査です。製造された配線板が正確であり、品質が担保されていることを確認するために、以下の検査が行われます。

- 視覚検査

- 電気検査

- 動作検査

視覚検査では、基板やハンダ付けの品質を目視で確認します。電気検査では、配線の接続状況や絶縁性をチェックします。動作検査では、実際に製品を動かして性能を確認します。これらの検査によって、製品の品質が保証されます。

トラブルシューティングと修理

問題の特定

トラブルシューティングの最初のステップは、問題を特定することです。配線板の一般的な問題には、次のようなものがあります。

- 配線の不良

- コンポーネントの故障

- 短絡

これらの問題を見つけるには、以下のような方法があります。

- 配線板を視覚的に検査し、損傷や亀裂を確認する

- テスターを使用して、電圧や抵抗をチェックする

- オシロスコープで電流の波形を観察する

修理の方法

問題が特定できたら、次は修理方法を選択します。一般的な修理方法には以下のようなものがあります。

- 配線の再接続: 配線が短絡や断線の原因なら、新しい配線を使用して交換する必要があります。

- コンポーネントの交換: コンポーネントが故障している場合、同じものに交換します。ただし、交換する前に、新しいコンポーネントが他の部分に影響しないか注意する。

- 基板の修復: 基板に亀裂や損傷がある場合、接着剤や専用テープで補修ができます。ただし、修復できない場合は、基板の交換が必要になります。

修理作業には、適切な工具や安全対策が必要です。

- 電源を切る

- 使用する工具を正確に選択する(例:はんだごて、テスター)

- 静電気や感電に注意し、適切な保護手袋や静電気対策グッズを使う

修理が完了したら、テストを行い、問題が解決されたことを確認しましょう。それでも問題が残っている場合は、専門家に相談することを検討してください。

配線板の環境への影響

リサイクル

配線板は、リサイクルされることで環境への負荷を軽減することができます。主に、金属資源の回収・再利用がされています。例えば、銅や金などの貴重な金属を回収し、新たな製品の生産に使用されます。

リサイクルプロセスでは、以下の手順が行われます。

- 配線板の分別

- 金属の抽出

- 金属の精製

廃棄物の処理

配線板の廃棄物処理は、適切に行われることが環境にとって重要です。特に、有害物質を含む配線板は、適切な方法で処理されなければ、土壌や水質の汚染が引き起こされる可能性があります。

配線板からの有害物質の除去には、以下の方法があります。

- 化学的処理:有害物質を中和する化学物質を使用して、配線板から浄化します。

- 物理的処理:配線板を粉砕し、環境への影響を低減させます。

適切な廃棄物処理を行うことで、環境負荷の軽減や資源の節約が期待できます。