はんだペーストの塗布は、SMT アセンブリにおいて最も重要なプロセスの 1 つです。 このプロセスには細心の注意と高レベルの精度が必要です。 これは、はんだを適切な場所に適切に塗布することが主な目的であるためです。 したがって、適切な量のはんだを使用して各パッドを注意深くコーティングすることが重要です。

統合される最も一般的な方法は、はんだペーストをスクリーン印刷することです。 はんだ印刷は、プリント基板の組み立てにおいて最もデリケートなステップです。 プリント基板には、はんだペーストを塗布するための不適切な方法やツールの使用が原因で欠陥が発生します。 鉛を含むはんだペーストは RoHS に準拠していません。 プリント基板には鉛フリーはんだペーストを塗布することをお勧めします。

Rayming PCB では、自動はんだペースト プリンターとスキージ ブレードを使用して、はんだペーストを回路基板に塗布します。 また、この PCB アセンブラは、IPC-7525A に従って調整された PCB ステンシル プリンタ内でスキージ ブレードをドラッグすることにより、回路基板をペーストで完全に覆うのに十分な圧力を確実に加えます。 これらのブレードは通常、金属でできています。 以下は、効果的なはんだペースト印刷を決定する重要な要素のリストです。

はんだペースト印刷時に考慮すべきこと

スキージ速度

はんだペーストがステンシルの開口部および PCB パッド上で「転がる」必要がある時間は、スキージの移動速度によって決まります。 標準設定は毎秒 25 mm ですが、これは使用するはんだペーストおよびステンシル内の開口サイズによって異なります。

スキージ圧力

印刷サイクル全体を通してステンシルを確実に完全に拭き取るためには、スキージ ブレードの全長にわたって十分な圧力を加えることが重要です。 圧力が不十分であると、PCB への転写が不完全になり、蒸着が不十分になり、ステンシル上にペーストが「汚れる」可能性があります。 圧力が大きすぎると、PCB とステンシルの間でペーストが「にじみ」、より大きな開口部からペーストが「すくい取られ」、スキージとステンシルが過度に摩耗する可能性があります。 スキージの圧力の通常設定は、スキージ ブレード 25 mm ごとに 500 グラムです。

スキージの角度

スキージを取り付けるホルダーは通常60度の角度に設定されています。 角度が増加すると、ペーストはステンシルの開口部から「すくい取られる」ため、堆積されるはんだペーストは最小限になります。 角度を小さくすると、スキージによる印刷が終了した後にステンシル内にはんだペーストの残留物が残る可能性があります。

ステンシル分離速度

ステンシルの分離速度は、回路基板がステンシルから分離される速度を表します。 PCB ステンシル プリンター内の開口部のサイズによって速度設定が決まり、その範囲は 0 ~ 3 ミリメートル/秒です。 これが速すぎると、はんだペーストがこれらの開口部から完全に放出されず、「ドッグイヤー」、つまり堆積物を囲む高いエッジが現れます。

ステンシルのクリーニング

ステンシルの使用中は、頻繁にクリーニングすることをお勧めします。 PCB アセンブラはこれを手動または機械的に実行できます。 多くの自動印刷装置には、一定量の印刷を使用した後に糸くずの出ない素材と IPA などの洗浄剤を使用してステンシルを洗浄するように設定できるシステムが搭載されています。 このシステムは 2 つの主なタスクを実行します。1 つはステンシルの下側を洗浄してあらゆる種類の汚れを防止すること、もう 1 つは吸引を利用して開口部を掃除してあらゆる種類の障害物を防止することです。

スキージとステンシルの状態

スキージやステンシルの機械的損傷は予期せぬ影響を引き起こす可能性があるため、これらのツールを注意深くメンテナンスすることが重要です。 使用前に両方を徹底的に検査し、理想的には半田ペーストの残留物を除去できる自動洗浄システムを使用して洗浄されていることを確認する必要があります。 スキージやステンシルに損傷がある場合は、できるだけ早く交換する必要があります。 これは、信頼性と再現性のある手順を保証するのに役立ちます。

PCB サポート

印刷中に回路基板がステンシル上で平らに保たれるように、PCB をサポートすることが重要です。 PCB が適切にサポートされていない場合、印刷中にペーストの付着不良や汚れが発生する可能性があります。

均一なプロセスを維持するために、通常、印刷機には回路基板サポートが付属しています。 これらのサポートは高さが固定されており、プログラム可能な設定が特徴です。 さらに、回路基板に適合するさまざまな設計の調整可能な PCB サポートが利用可能であり、両面アセンブリにとって非常に重要です。

印刷ストローク

スキージは、ステンシル内をこの距離を移動するときに、最も遠い開口部を少なくとも 20 mm 超えている必要があります。 はんだペーストのビードが戻りストロークで転がり、ペーストが開口部を通過する下向きの引っ張りを生み出すため、最も遠い開口部を通過することは、ペーストが転がるのに十分なスペースを確保するために非常に重要です。

種類、取り扱い、保管について

ソルダーペーストは、はんだとフラックスを組み合わせたものです。 コンポーネントは、はんだ付けプロセスではんだが溶けて機械的/電気的接続が確立されるまで、一時的な接着剤として機能するフラックスによって所定の位置に保持されます。

はんだペーストは「チキソトロピー」物質を構成しているため、ステンシルの開口部を通るその流れと粘度を均一に変化させるにはエネルギーが必要です。 このエネルギーはプリント ヘッドの速度から得られます。 はんだペーストの「レオロジー」とは、このはんだペーストがエネルギーを加えずにブロックを作成するが、エネルギーを加えるとより流動性の高い材料に変化する仕組みを説明する用語です。

ステンシル内の開口部のサイズによって、使用する適切なはんだペーストの種類が決まります。 選択したはんだペーストの粒子サイズは、ステンシルの開口部のリリースに影響します。

「5 ボール ルール」によれば、最小開口部の幅には少なくとも 5 つのはんだ粒子が存在できる必要があります。 鉛フリーはんだペーストおよび錫鉛はんだペーストは、品質を保持するために使用前に少なくとも 8 時間室温で保管する必要があります。 はんだペーストの保存寿命を延ばすには、はんだペーストを冷やしておく必要があります。

ペースト内で分離されたすべての材料を均一に分散させるには、はんだペーストを使用する前に混合する必要があります。 はんだペーストは手動で混合することも、ペーストコンディショナーマシンを使用して機械的に混合することもできます。 必ず 3 ~ 5 分間混合してください。

はんだペーストは通常、8 時間以上使用した後は廃棄する必要があります。 ただし、はんだペーストを使用した後は、最大 4 時間までは室温で保管できます。 このようなはんだペーストは、再使用するまで 1 日まで密閉容器に保管できます。

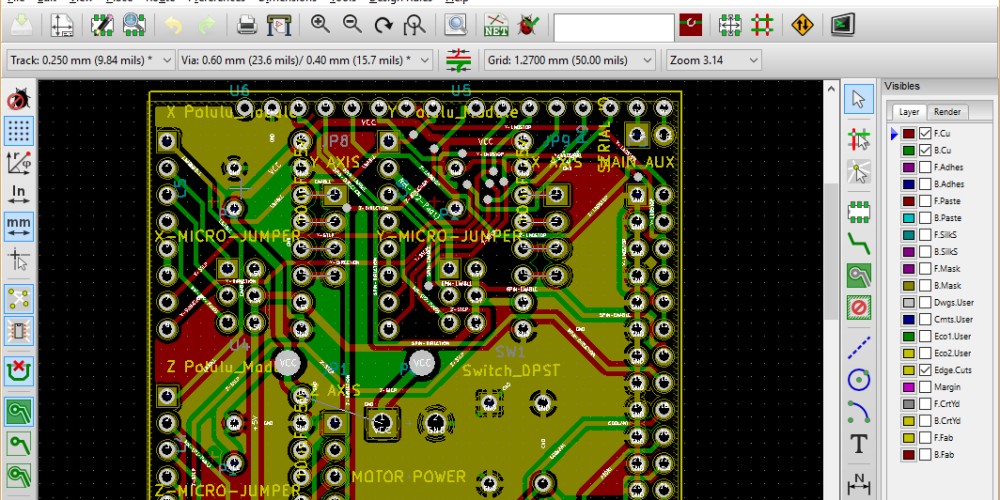

視覚化 (2D および 3D)

自動検査を利用して、はんだペーストの堆積を正確にチェックし、手順を検証することができます。 ソルダペーストの検査も2種類あります。 ペーストの堆積面積を検査する 2D 検査と、ペーストの堆積量を検査する 3D 検査です。

どのような種類の PCB を印刷できますか?

リジッドフレックス、IMS、リジッド、フレキシブルなど、PCB の種類に関係なく、回路基板の強度が PCB を完全に保持できない場合や、表面実装ラインで必要に応じて、回路基板アセンブリのメーカーは、キャリア (Durostone 製) または SMT キャリアがカスタマイズ可能かどうか問い合わせます。

これは、PCB アセンブリに使用される数量に基づいています。

印刷中にプリント基板がステンシル上で平らになるようにするために、これは重要な要素です。 ペーストの付着不良や汚れなどの印刷欠陥は、リジッド、IMS、リジッドフレックス、またはフレキシブルであるかに関係なく、PCB が適切なサポートを受けていないことが原因で発生する可能性があります。 一貫したプロセスを維持するために、通常、印刷機には PCB サポートが付属しています。 これらのサポートは高さが固定されており、プログラム可能な設定を提供します。 両面実装の場合はフレキシブル基板も用意されており便利です。

印刷によるはんだペースト検査

はんだペーストを基板に塗布した後は、はんだペーストの検査が必要です。 回路基板にはんだペーストを塗布する際にエラーが発生する可能性があります。 ここでの経験則は、コストが高くなる前に欠陥を期限内に修正することです。 はんだ印刷におけるエラーを早期に検出することは、さらなるエラーの防止に役立ちます。

覚えておくと役立つルールは、リフロー後に発見された問題の再作業にはリフロー前に発見された問題の 10 倍の費用がかかり、テスト後に発見された障害にはさらに 10 倍の費用がかかるということです。

はんだペーストの印刷工程中に欠陥やエラーが発生する可能性が高くなります。 また、小型部品の使用に伴い印刷工程が複雑化し、鉛フリーのはんだペーストが使用されるようになりました。 専門家によると、錫鉛はんだペーストは、鉛フリーのはんだペーストよりも広がり、濡れ性が優れています。

一般に、鉛フリー技術には、より正確な印刷手順が必要です。 このため、メーカーは何らかの印刷後検査を実施せざるを得なくなりました。 はんだペーストの自動検査を使用すると、手順を検証するためにはんだペーストの堆積を正確にチェックできます。 RayMing PCB では、はんだペーストの欠落、ペーストのオフセット、広がり、ブリッジ、堆積が不十分または過剰な線など、多数のはんだペースト印刷欠陥を特定できます。

低温鉛フリーはんだペーストを使用した印刷

鉛フリー低温はんだペーストを印刷する際に一貫した高品質の印刷を行うには、適切な機械パラメータを使用することが重要です。 前述したように、標準の印刷速度は毎秒 25 mm、標準のスキージ圧力は 25 mm のスキージ ブレードに対して 500 グラムです。

適切に構成されていない場合、鉛フリー低温はんだペーストの印刷を可能にする設定が大きく異なり、印刷が汚くなる可能性があります。 毎秒 50 ~ 100 mm の速度で印刷すると、従来のはんだペーストよりも大幅に高速になるはずです。 この設定は、スキージ ブレードの 25 mm ごとに 300 グラムの圧力に近づける必要があります。 スキージの圧力は一般的なはんだペーストよりも低くする必要があり、印刷中にきれいなステンシルを得るために必要以上に圧力を加えないことをお勧めします。

ステンシルに塗布するはんだペーストの量も考慮する必要があります。 ステンシルは鉛フリー低温はんだペーストよりも軽量で錫の含有量が少ないため、使用中にスキージのブレードに付着する可能性があります。 連続ビード内のステンシル内にペーストを残すため、通常のはんだよりも多めにペーストを塗布してください。

生産性と効率の向上

エレクトロニクス業界のいくつかの表面実装プロセス、特に下請け製造のプロセスの効率がわずか 20% であることは驚くべきことです。 この割合はさまざまな要因によって決まります。 ただし、これは基本的に、投資された資本のわずか 20% が使用されていることを示しています。 資金調達に関しては、所有コストが増加し、投資収益率も低くなります。 顧客の製品の納期が長くなる可能性があり、その結果、企業は市場内で競争力を維持できなくなります。

生産効率が低いと、企業はさまざまな影響を受けます。 これには、バッチ サイズの増加、在庫の追加コンポーネント、進行中の追加アセンブリ、および顧客からの変更要求に対する応答時間の遅延が含まれます。

上記のすべての要素を考慮すると、品質を確保しながら効率を向上させる理由があります。

結論

はんだペーストの印刷は、PCB 組み立てプロセスにおける重要なステップです。 この時点で欠陥があると、プロセス全体を通じて「波及」的な影響が発生します。 したがって、理想的なはんだペースト印刷手順を実現するには、上記のプロセスのすべてのコンポーネントを検討する必要があります。 はんだペーストの品質は、凝着試験を実施することで判断できます。 このテストは、作業雰囲気 (相対湿度と周囲温度) がパフォーマンスにどのような影響を与えるかを判断するのにも役立ちます。