高温リフローオーブンでは、はんだは電子部品の製造に使用するために熱処理されます。 非常に小さなラボサイズの作業では、LED リフロー バーナーを小さなパケットまたはボックス タイプのオーブンとして使用できます。 コンベアまたはインライン ベルト リフロー炉は、大企業にとって最良の選択肢です。

赤外線または IR 加熱技術は、エレクトロニクス製造の初期段階全体で使用されることになります。 その後、市場は BTU International などの企業が先駆けた対流熱伝達に移行しました。 対流式高温リフローオーブンの数多くの利点の 1 つは、熱均一性の大幅な向上です。 クローズドループ対流は、最新のリフローオーブンで使用されています。

はんだリフロー炉はどのように構成されますか?

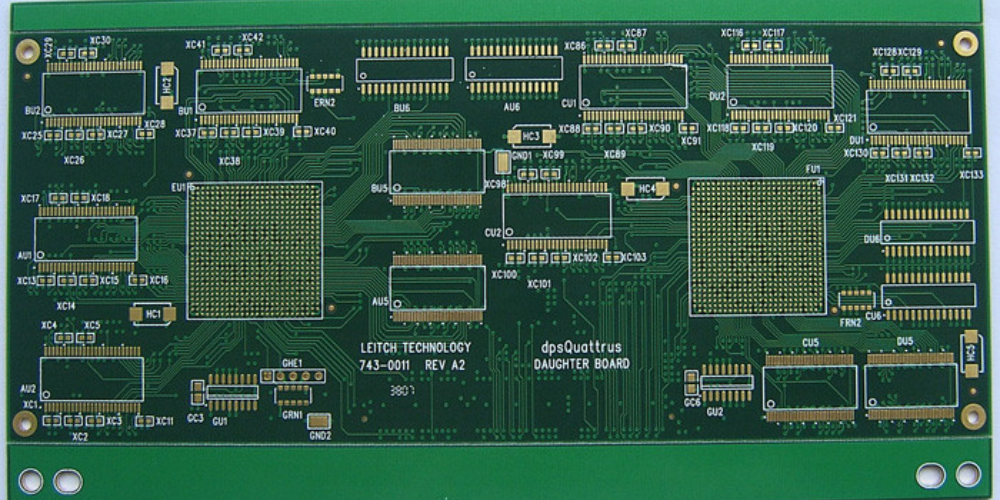

インラインホットリフロー炉の構成は、各種加熱部と冷却部から構成されます。 リフロー オーブンのサイズ、スループット、長さに応じて、少数のゾーン (8 つ以下) または多数のゾーン (12 つ以上) が必要です。 これらの領域は、リフローはんだ付け手順全体で使用される熱伝達設定値で構成されます。 PCB は、その領域を通過するときに、まさにこの設定点の温度にさらされる必要があります。

「レシピ」と呼ばれるソフトウェアには、すべての領域の温度とベルトの速度が含まれています。 「プロファイル」は、回路がリフロー炉を通過する際に「見える」温度を意味します。

ソフトウェア レシピは、はんだ付けリフロー装置のメーカーが回路用に定義したはんだペースト プロファイルを生成するようにカスタマイズされています。 はんだ付けリフローオーブンの最高および最低ピーク温度に加え、フラックス持続時間 (FAT)、液体浸漬時間 (TAL)、冷却および加熱の上昇率などの他の特性も採用されています。

PCB は、空気中、監視されたフォーミングガスまたは窒素環境、またはその両方のリフローオーブンで処理されます。 フォーミングガスまたは窒素は、加熱プロセス中の PCB アセンブリの酸化を軽減または完全に防止するために使用されます。

それほど重要ではない特定の作業では、窒素はんだ付けリフロープロセスの酸素濃度が 500ppm を超える場合もあれば、わずか 10ppm 程度になる場合もあります。 窒素を処理できる SMT リフロー オーブンには、多くの場合、酸素モニターと自動ガス サンプリング装置が付属しています。

最新のはんだリフローオーブンの動作

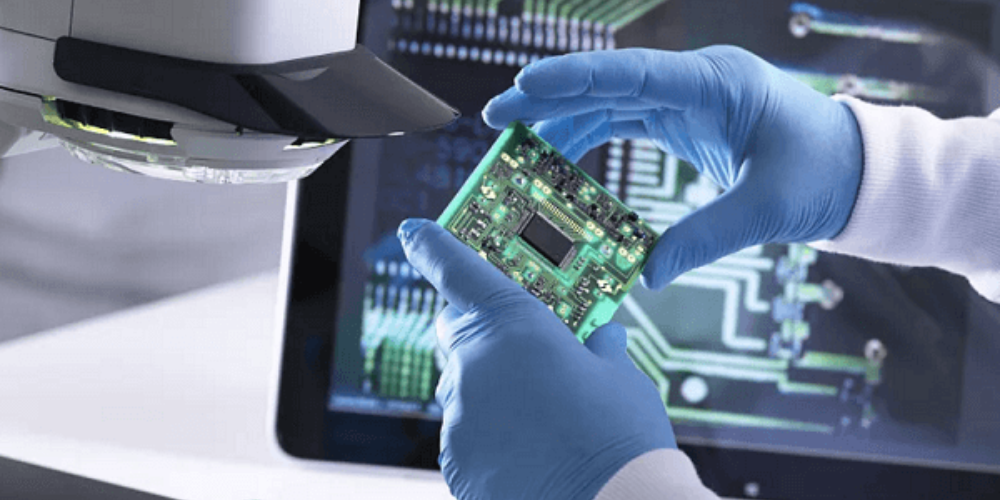

ソルダペーストは、鉛フリーはんだSAC305の場合217℃の溶融点に達するまで加熱する必要があります。 表面実装電子部品を PCB に効果的にはんだ付けする。 溶融した合金は PCB 上の銅のパッドと結合して共晶混合物を形成します。 融点まで冷え始めると、しっかりとしたはんだ接合が形成されます。

3 つの異なる方法で、熱は熱源から加熱されたアイテムに伝達されます。

・伝導

隣接する場所間に温度差がある場合、熱伝導は物質が移動することなく物質全体に伝わります。 表面温度が大きく異なる 2 つの物体が接触すると、それらが均一の温度に達するまで、熱はより熱い物からより冷たい物へと移動します。

・ 放射線

放射による熱伝達は、主に IR または赤外線領域で電磁波の形で発生します。 放射として知られる熱伝達モードでは、熱源と暖かい物体との間に物理的な接続は必要ありません。 黒体は白体よりも多くの熱エネルギーを吸収するため、放射線にはこの制約があります。

・対流

熱は、空気やガス蒸気などの流体の流れを伴う対流と呼ばれるプロセスを通じて、ある場所から別の場所に移動します。 さらに、非接触で熱を伝達する方法も提供します。

「責任者」という用語は、その行為に対して責任を負う人のことを指します。 セラミック発熱体は赤外線によって熱を放出しますが、その熱をすぐに回路に伝えるわけではありません。 均一な熱生成を確保するために、熱エネルギーはまず熱調整器に移動します。 加熱された空気は、対流ブロワーまたはファンによって内部コンパートメントに押し込まれます。 ターゲット回路基板上のどの場所でも一貫した熱が発生します。

はんだリフロー炉の動作原理

リフローはんだ付けは、PCB 上にすでに塗布されているはんだを液化することにより、表面実装電気部品のピンまたは端と PCB パッドの間の電気的および機械的接続を実現します。 リフロー炉全体では、予熱、加熱、溶解、はんだ付け、冷却の 4 つの温度レベルがあります。 Lyra はんだ付けリフローオーブンを参考として使用して、これら 4 つのゾーンすべての動作について説明しましょう。

1. Lyra SMT リフローオーブン

予熱の目的は、実際には、はんだペーストを点火または活性化し、部品を錫に浸したときに発生する急速な高温過熱を防ぐことです。 Lyra はんだ付けリフロー オーブンの目的は、回路基板をできるだけ早く室温まで温めることです。 ただし、加熱レベルは適切な範囲内に保つ必要があります。 動きが速すぎるとヒートショックが発生し、PCB とそのコンポーネントが損傷する可能性があります。 溶媒の動きが遅すぎると、溶媒は十分に早く蒸発しません。 Lyra Soldering Reflow Oven のはんだ付けパフォーマンスに影響を与えます。 Lyra はんだ付けリフロー オーブンの加熱ゾーンの後段でのリフロー オーブン内の温度差は、むしろ加熱速度が速いためであると考えられます。

2. Lyra SMT リフローオーブン断熱ゾーン

Lyra はんだ付けリフロー オーブン耐熱フェーズの主な目的は、加熱温度の差を最小限に抑え、オーブン内のすべてのコンポーネントの加熱温度を維持することです。 Lyra Soldering Reflow Oven はんだペースト内のフラックスが適切に揮発し、より大きなコンポーネントの加熱温度がより小さなコンポーネントの加熱温度に追いつくことを保証するために、この領域で十分な時間を与えてください。

回路、コンポーネントピン、はんだボール上の酸化物や残留物は、耐熱段階の結果としてフラックスできれいになります。 また、PCB 全体の温度のバランスがとれました。 この部分の後で、SMA 上のすべての電子コンポーネントの温度も一致する必要があることを強調する必要があります。

そうしないと、各部品の温度が不均一になるため、リフロー段階に達すると、さまざまなはんだ付け不良が発生します。

3. Lyra SMT リフローオーブンはんだ付けゾーン

基板がリフロー段階に移行すると温度が急速に上昇し、はんだペーストが溶けます。 このセクションではオーブンの温度が高く設定されており、コンポーネントの温度が急速に最高温度まで上昇します。 Lyra はんだ付けリフロー オーブンのピーク温度が低すぎると、はんだの冷接点や不十分な濡れが発生しやすくなります。 高すぎると、エポキシ接着剤材料とポリエチレン部品の層間剥離やコーキングが発生する可能性が高くなります。 一方、過剰な共晶合金化合物が形成され、脆化が生じます。 はんだ付け部位ははんだ付け強度に影響します。

Lyra Soldering Reflow Oven のはんだ付け領域でのリフロー時間に細心の注意を払い、時間がかかりすぎないように注意してください。 そうなった場合、Lyra はんだ付けリフロー オーブンのヒーターが損傷し、コンポーネントが正常に動作しなくなり、PCB が焼けたり、その他の悪影響が発生する可能性があります。

4. Lyra SMT リフローオーブン冷却ゾーン

この時点ではんだ接合部を硬化させるために、Lyra Soldering Reflow Oven の温度が固体温度よりも低くなります。 冷却速度は、はんだ接合部の完全性に影響を与えます。 冷却速度が遅すぎると、過剰な量の共晶合金化合物が形成される可能性があります。 はんだ付け箇所は大きな粒子構造を形成しやすく、はんだ付け箇所の強度が低下します。 冷却段階は通常 4°C/秒の速度で冷却されるため、75°C まで冷却する必要があります。

はんだ付けプロセスにおけるSMTリフローオーブンの役割

リフローはんだ付け手順全体の中で最も重要なステップは、リフローオーブンです。 表面実装コンポーネントのリフローはんだ付けプロセスでは、通常、赤外線または対流オーブンが使用されます。 これらのオーブンは、温度を調整できるさまざまなゾーンを提供します。 コンベアのようなラインでは、ゾーンにより冷却と加熱のさまざまな段階が可能になります。

オーブンのサイズは、負荷率と生産速度に適したものでなければなりません。 彼らはオーブンの最低生産ライン速度とプロセスの再現性の両方を決定します。 オーブンのサイズは、生産処理速度の制限がラインの速度より高いかどうかによって異なります。 多くの場合、大規模な作業には、より大型のはんだリフロー炉が必要になります。

SMTリフロー炉の部品とステージ

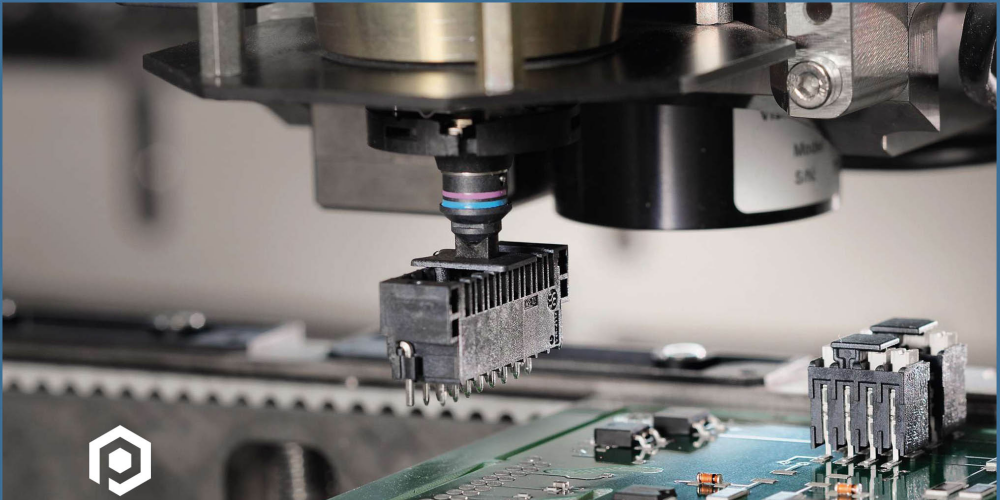

製造ラインに沿って、リフローはんだ付けオーブンでは、さまざまなステップや手順を使用してはんだ付けが行われます。 PCB は常にコンベア ラインまたはベルトに沿って移動します。 片面織コンベア ストラップまたはベルトは、特定のリフロー オーブンで使用されます。 ただし、両面エッジのコンベア ラインは、より大きなタスクの精度と効率を保証します。 オーブンは、両刃のストラップまたはベルトのおかげで、PCB の両面で動作できます。

1. 予熱段階

はんだがリフローできる特定の温度まで PCB をゆっくりと昇温することは、はんだリフローの重要な要素です。

予熱中は注意深く観察する必要があります。 予熱プロセスが速すぎると、PCB と電気部品が損傷する可能性があります。 予熱ステップ中に温度を徐々に高めることにより、PCB は損傷から保護されます。 さらに、すべてのコンポーネントと部品が正確かつ均一に加熱されることを保証します。

IR オーブン内の温度は毎秒 2 ~ 3 度上昇します。

2. サーマルソーク

予熱中に、PCB は熱浸漬のプロセスを経ます。 回路基板は、この段階を通じて以前に到達した特定の温度に維持されます。 リフローはんだ付けプロセスを開始する前に、サーマルソークによってすべての要素の温度が同等のレベルまで上昇します。

PCB とそのコンポーネントに応じて、サーマル ソークにかかる時間は異なります。 オーブンの浸漬時間をより効果的にするには、より短い時間で完了する必要があります。 ただし、浸漬温度が高くなりすぎることに注意することが重要です。 磁束切れが発生する可能性があります。

3. リフロー段階

サーマルソーク工程を経てリフロー工程に移ります。 オーブンの温度は、はんだペーストの溶融レベルを超えて上昇しました。 ペーストは温度によって溶けて液体になります。 PCB 上のはんだ接合部はこの液体から形成されます。 はんだ内のフラックスがプロセスを推進します。 接合部では表面張力を低下させ、冶金的結合を促進します。

はんだ付けリフロー段階中、理想的な温度を維持する必要があります。 これにより、効率的かつ高品質のはんだ付けが可能になります。 また、はんだリフロー時間が正確であることを確認することも重要です。 熱が不十分なために接合部が無効になる可能性があります。 PCB とその電子部品は過度の熱により損傷する可能性があります。

通常、リフロー段階は 30 ~ 60 秒かかります。 繰り返しになりますが、リフロー時間が過度に短くなったり長くなったりしないようにすることが重要です。 長さが短すぎると、はんだは溶融温度を超えて十分に長く留まることができず、強力な接続を形成することができなくなります。 時間がかかりすぎると接合部が劣化する可能性があります。

4. 冷却ステージ

接合部を形成するためにはんだペーストが冷却された後、PCB は冷却プロセスを経る必要があります。 これにより、溶けたはんだが固まってコンポーネントを固定する時間が与えられます。 予熱と同様に、PCB を張力や損傷から保護するために、冷却も徐々に行う必要があります。 PCB は通常、毎秒約 3 度の冷却速度で、30 ~ 100 度の溶融温度で冷却する必要があります。

漸進冷却の重要性をいくら強調してもしすぎることはありません。 この技術を適切に実行すると、機械的に安全で健全な接続の作成が保証されます。