はんだ付けは、配管作業中に銅パイプを接合したり、プリント基板内の電気部品を組み立てたりするための信頼できる方法と言えます。 これにより、信頼性の高い強力な接合が作成されます。

しかし、間違ったパイプやコンポーネントをはんだ付けするとどうなるでしょうか? はんだ付けされたパイプやコンポーネントに用途がなく、別の目的に使用したい場合はどうすればよいでしょうか? これは簡単です。 このはんだ接合部のはんだを除去するか、はんだを溶かしてコンポーネントを取り出すだけです。 はんだ除去を行うときは常に、これらのコンポーネントを除去するための適切なツールと方法を選択する必要があります。 これにより、部品の再利用が可能となります。

そうしないと、これらのコンポーネントがプロセス全体で損傷し、再使用できなくなります。

はんだ吸い取り線とは何ですか?

はんだ吸い取り線は、はんだ吸い取り芯とも呼ばれ、銅の糸を編んで構成されています。 通常、フラックスは、はんだが本来あるべき場所ではないジャンパーから芯に流れ込むのを助けるために添加されます。 したがって、はんだ吸い取り線は、はんだ吸い取りブレードと呼ばれることもあります。 事実上あらゆるものをはんだ付けすることができ、はんだ吸い取りワイヤがプロセス全体の大部分を占めます。

このはんだ吸い取り方法は、はんだ付け後に不要なはんだを取り除くのに役立ちます。 はんだ芯は、銅コイルを絡み合わせて編むことによって作られます。 したがって、これははんだ除去編組と呼ばれます。

さらに、はんだ芯は熱伝導性に優れた銅線を使用して製造されています。 このはんだが熱に引き寄せられると、これらの銅コイルが金属の表面からはんだを吸い上げます。

フラックスが付属するはんだ芯もあります。 これにより、表面からはんだを除去することができます。 また、はんだ吸い取り線にフラックスが含まれていない場合は、はんだ吸い取り線の先端部分をフラックスに浸すことで、はんだ除去速度を高めることができます。 用途に応じて3種類のはんだ吸い取り線が可能です。 これらには次のものが含まれます。

- 洗浄不要: これらは低残留ハロゲンフリーのフラックスコーティングされた編組で、ESD 安全リボンに巻き付けられています。

- フラックスなし: 銅編組は未処理のままで、ESD 安全リボンに巻き付けられています。

- レギュラー:銅編組を処理したロジンフラックスです。

はんだ除去の手順

以下ははんだ除去のためにしなければならないことの一部です

- 数インチの銅線を絡み合わせて編組を作成します

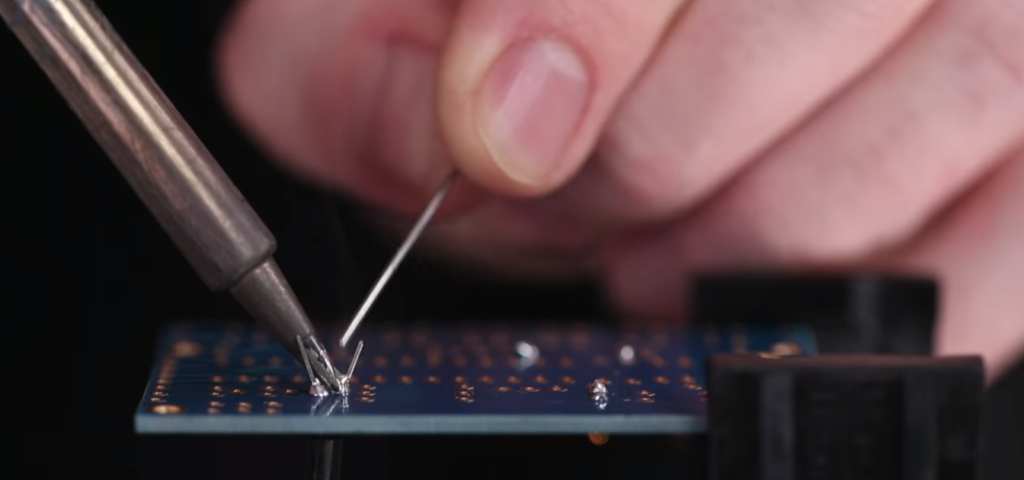

次に、端をフラックスに浸して、この銅編組にフラックスの一部を塗布します。 - このはんだ吸い取り線の一部を、はんだを除去したい接合部に置きます。

熱いはんだごてをはんだ芯の目盛りと目的のピンに当ててください。 - このはんだが溶けて、溶けたはんだがはんだ吸い取り線に吸い込まれるまで数秒待ちます。

- このはんだ吸い取り線を取り、次にはんだ吸い取り線の、はんだで覆われている部分を取ります。

- 次に、不要なはんだが除去されるまでこのプロセスを繰り返します。

このはんだ吸い取り線は非常に熱いため、取り扱う際はバンドに触れないよう注意してください。 ペンチを使用して保持したり位置を決めたりするだけです。

適切なはんだ吸い取り線とこて先の選択

以下は、適切なはんだ吸い取りワイヤーとチップを選択する際に考慮すべき事項です。

編み込み幅

0.8 mm から始まり 5 mm 以上のさまざまな幅のはんだ吸い取り芯が見つかります。 一般的なルールとして、ブレードの幅はパッドのサイズよりわずかに大きいか同じでなければなりません。 小さい編組はパッド全体からはんだを吸い上げませんが、大きい編組ははんだ付けする予定のない近くのパッドに影響を与えます。

こて先のサイズ

これと同じ論理がはんだごての先端にも当てはまります。 三つ編みの幅に合わせる必要があります。 少なすぎると加熱が遅くなります。 これにより、滞留時間が長くなり、コンポーネントが損傷するリスクが生じます。 また、チップが大きすぎると、隣接するコンポーネントが落ちてしまう可能性があります。

フラックス組成

最後に、はんだ吸い取り芯に使用されるフラックスの組成も重要です。 洗浄を省略したいためにワークフローが無洗浄はんだに依存している場合は、無洗浄フラックスが注入されたはんだ除去芯を使用する必要があります。 また、PCB アセンブリの再加工後の汚れをきれいにしたい場合は、ロジンフラックスを染み込ませたはんだ除去芯が最も早く吸い上げ作用を発揮します。

はんだ吸い取りワイヤーのメリットとデメリット

利点

- シンプルで安くて簡単な方法

- 平面からはんだを取り出す優れた方法

- はんだを除去したコンポーネントは再利用可能

- プレカットまたはスプールストランドで提供

- はんだ芯にはさまざまなサイズがあります。 これは量によります除去したいはんだの量

- はんだ芯のサイズは変更可能です。 これは除去したいはんだの量によって異なります。

短所

- はんだ芯は再利用できません。 はんだで覆われている部分を切断する必要があります

- このはんだ芯は非常に高温になるため、接合部に当てて位置決めするのが難しい場合があります

- この方法では、ピンホールからはんだを除去するのが困難になる可能性があります

結論

要約すると、はんだ除去プロセスは、はんだを溶かすだけでなく、はんだ付けされた材料を除去するためにも利用されます。 適切な方法とツールを使用することで、損傷を与えることなくコンポーネントを取り外し、再利用することができます。