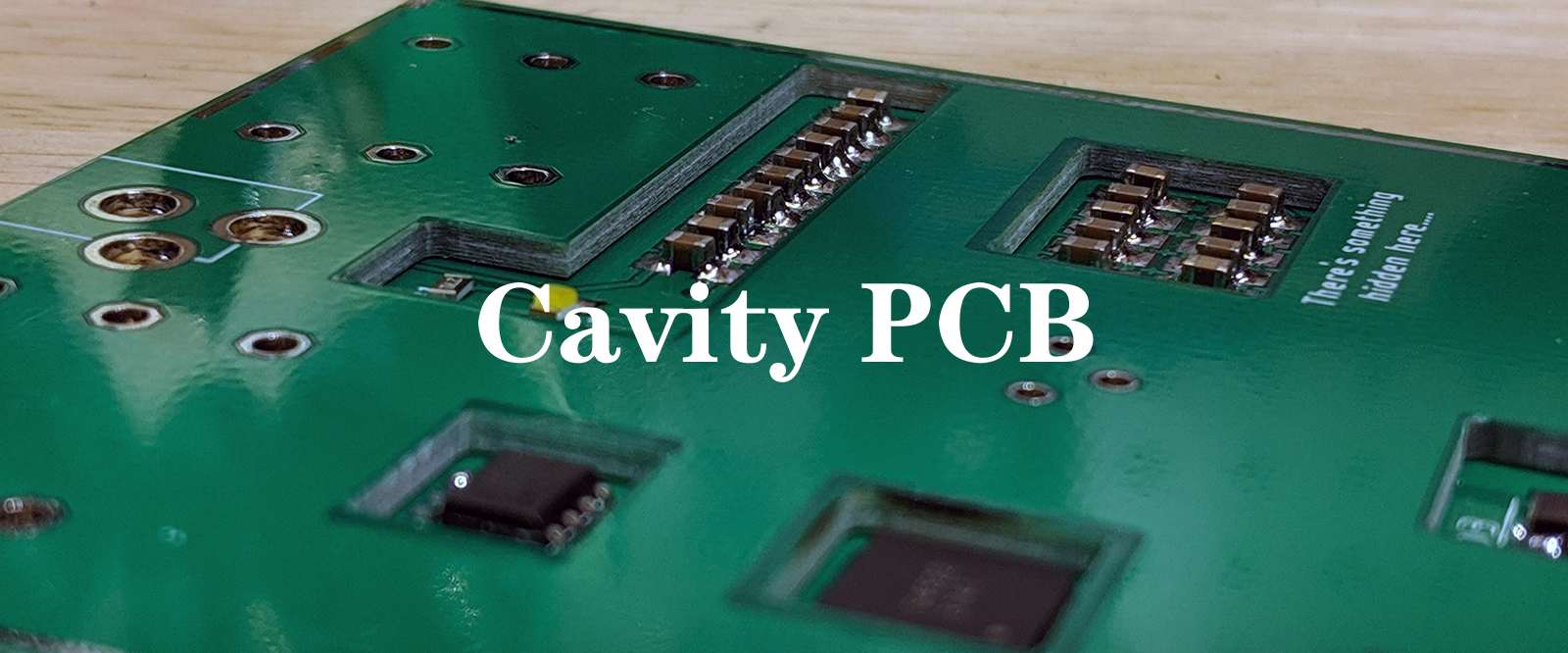

コンパクトで複雑な高周波多層回路基板の多くは、高出力デバイスをヒートシンクに実装したり、敏感なデバイスをグランドプレーンに実装したりできるようにするために、キャビティ構造を必要とします。

キャビティ PCB とは何を意味しますか?

これは、銅の外層から銅の内層までのプリント回路基板の切り欠きまたは穴として説明できます。 ただし、プリント基板を完全に通過するわけではありません。

回路基板のキャビティを使用してコンポーネントの高さを低くしたり、コンポーネントのクリアランスを増やしたりすることは、有用かつ実行可能な技術です。 また、ほんの数例を挙げると、熱要件だけでなく熱不動産の制約にも応えることができます。

0.4mm の BGA パッケージを備えた組み立てられたキャビティ基板をさまざまなキャビティ深さで SMT テストした結果、既存の装置の能力を使用して、プリント基板の組み立て、ペースト印刷、およびリフローを 1 つのマルチレベルプロセスで正常に実行できることが明らかになりました。

機械設計を薄型に保つ以外にも、キャビティ ダウンは、コンポーネントの挿入時や導波管の設計時に全体の厚さを減らすのに役立ち、信号の損失を減らし、高周波信号の伝送速度を向上させるのに役立ちます。 これを行うと、スロット内の信号の送信も制限されます。

メッキキャビティ PCB とは何を意味しますか?

キャビティは、底部または上部以外の層にコンポーネントを配置できるようにする凹んだ開口部として説明できます。 これは基本的に、回路基板全体に行き渡らない切り欠きであると説明することもできます。 キャビティは、熱管理を支援するだけでなく、高度で複雑な RF の目的にも役立ちますが、一般に物理スペースを節約するのに役立ちます。

凹んだキャビティにコンポーネントが取り付けられると、PCBA の高さが効果的に低くなります。 この利点は、この組み立てられたボードがよりスリムなエンクロージャ内に収まるようになることです。 より高度な他のキャビティでは、コンポーネントを完全に埋め込むことができます。 コンポーネントをキャビティに取り付けた後、他の材料が上部領域に積層され、それによって多層構造の内側にコンポーネントが密閉されます。

コンポーネントを基板に配置すると、外層のスペースを解放できます。 これにより、追加の回路やコンポーネントを配置したり、基板の設置面積を小さくしたりすることができます。

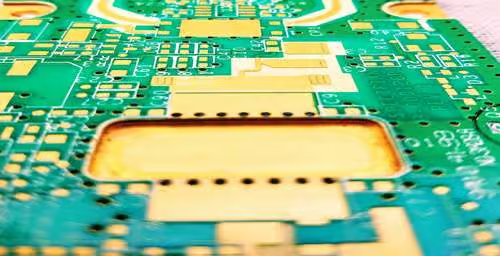

キャビティの形成には、材料の選択だけでなく、積層プロセスの経験も必要です。 層の厚さがより均一になると、カットの深さを制御するのが簡単になります。 キャビティを正確に加工することも重要です。 材料の厚さや CNC 機械の設定には避けられない変動が見られるほか、機械的フライス加工プロセス後の銅表面の粗さのため、通常は機械的フライス加工をより制御可能なアブレーション ステップで置き換える必要があります。

キャビティ PCB の構築

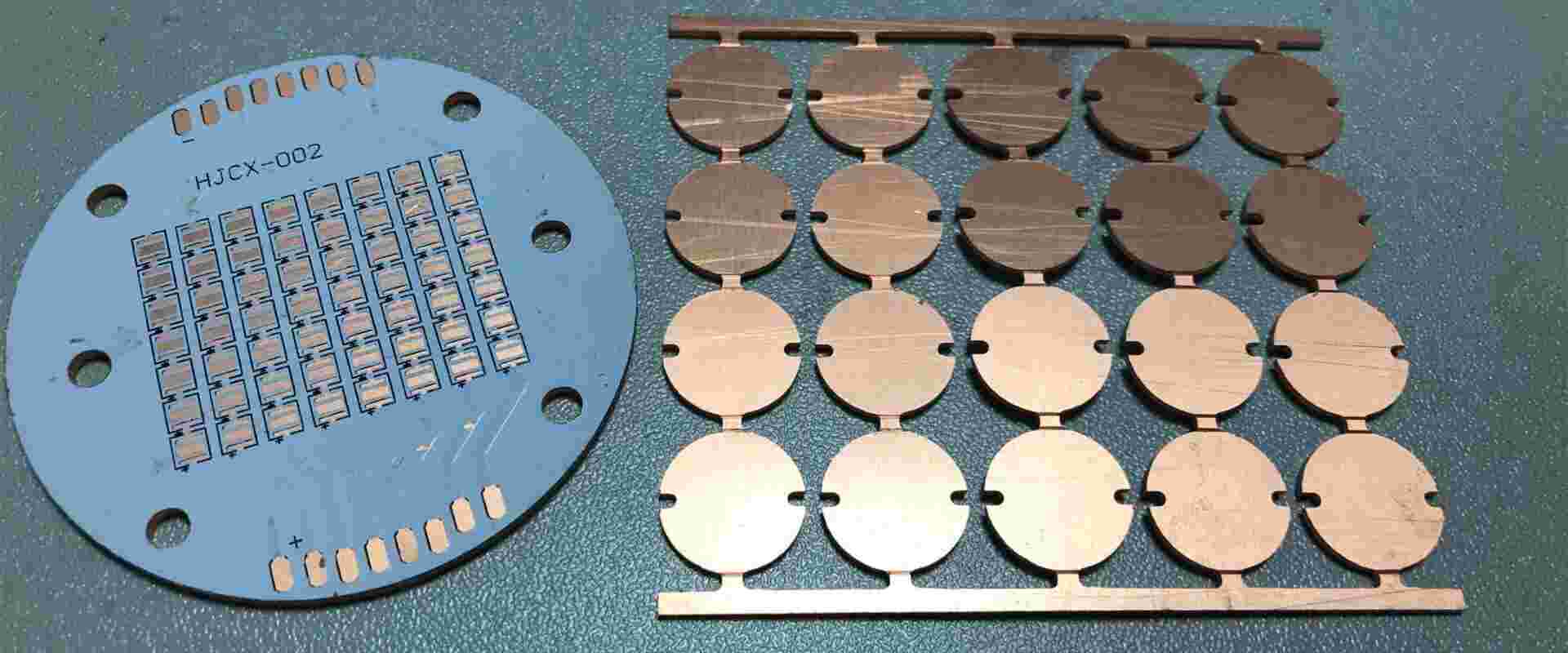

キャビティ PCB は、標準 PCB とは対照的に追加の機能を可能にする構造的凹部を備えています。 この機能により、ヒートシンクを挿入できるようになります。 これらのヒートシンクは「コイン」と呼ばれ、表面の下に電子コンポーネントを配置するのに役立ちます。 これにより、組み立てられたプリント基板全体のプロファイルが薄くなります。

また、内部キャビティの表面は電気接点、通常は接地接続にも役立ちます。 プリント基板にキャビティを作成する方法はたくさんありますが、最も一般的な方法は、PCB の構造から材料を機械的に除去して、多層 PCB に窓状のキャビティを作成する方法です。

プリプレグとラミネート材料が組み立てられると、窓を形成するこれらの層がキャビティの壁を形成します。 このキャビティがマイクロ波/RF 共振キャビティとして機能する場合は、キャビティのサイズによって周波数を決定し、プリント基板のメーカーはキャビティの X、Y、Z 寸法を制御する必要があります。 また、1 つの PCB 上に存在するさまざまな深さだけでなく、多くの場所にキャビティの設計を適用でき、エッジメッキも可能です。

キャビティ PCB テクノロジーのアプリケーションは何ですか?

コインおよびキャビティ技術は、次の用途や業界に役立つ基板に役立ちます。

- 大電流回路

- 自動車

- 直流電力送信機

- パワーアンプ

- マイクロ波および無線周波数のアプリケーション

- 高速コンピューティング

- モーター制御モジュール

- 電気ハイブリッドカー

- EVのパワートレイン

キャビティ PCB の利点は何ですか?

- キャビティを使用した小型化は、他のさまざまなアプローチとは対照的に、コスト効率が高くなります。

- キャビティにより、回路基板技術のさらなる小型化が可能になります。

- キャビティを柔軟に配置でき、新しいシステムやコンポーネントに簡単に適応できます。

- キャビティを使用すると、内層の内側にコンポーネントを収容できます。 したがって、非常に複雑なアセンブリをより小さなスペースに収めることができます。

キャビティ PCB の作成

デバイスは小型化されているため、PCB スペースはより貴重になっています。 長い間、外層を組み立てるだけでは十分ではなく、その内層も使用されてきました。

また、キャビティはコンポーネントをその内層に確実に収容できるようにします。 したがって、複雑なアセンブリを小さなスペースに簡単に取り付けることができます。 複数のレイヤーを使用することで、同じエリアのスペースを最大限に活用できます。

マイクロチップ、抵抗器、またはヒートシンクを凹部、回路基板、およびキャビティに配置できるようにするために、通常はレーザーを使用して回路基板の内側に作成され、目的の材料が取り出されます。 まず、レーザーで銅の表面を開いてから、誘電体を取り出します。 次に、別のレーザーで露出した銅の内面から樹脂の残留物を除去します。

結論

要約すると、PCB キャビティは、銅の外層から銅の内層への PCB の切り欠きとして説明できます。 ただし、回路基板を完全に通過するわけではありません。 PCB でキャビティを使用することは、コンポーネントの高さを低くし、コンポーネントのクリアランスを増やす方法です。