電子部品およびアセンブリは、コンフォーマルコーティング機を使用してコンフォーマルコーティングの保護層でコーティングされます。 電子部品には、部品に害を及ぼす可能性のある湿気、ほこり、その他の汚染物質などの要素から電子部品を保護するためのコンフォーマル コーティングと呼ばれる保護コーティングが施されています。 コンフォーマルコーティング機を利用する手順は次のとおりです。

ステップ 1: コンフォーマルコーティング機の準備

コンフォーマルコーティング機のセットアップは、それを利用するための最初のステップです。 これには、機器に汚れがなく、コーティングの品質を低下させる可能性のある汚染物質が存在しないことを確認する必要があります。 また、適切な量のコーティングが確実に塗布されるように機械を調整する必要があります。

ステップ 2: コーティングするコンポーネントの準備

絶縁保護コーティングを適用する前に、コーティングコンポーネントの準備ができている必要があります。 これには、部品を洗浄して、ほこり、グリース、油などの不純物を除去することが必要になります。 溶剤や超音波洗浄などのいくつかの技術でコンポーネントを洗浄できます。 絶縁保護コーティングを塗布する前に、コンポーネントが乾燥していることを確認することが重要です。

ステップ 3: コーティングプロセスのセットアップ

機械とそのコンポーネントの準備が完了すると、コーティング手順の準備が整います。 ただし、コーティングプロセスのパラメータを設定し、適切なコーティング材料を選択することも必要です。 コーティングの厚さ、機械の速度、周囲の温度と湿度のレベルは、重要な特性の 1 つです。

ステップ 4: 絶縁保護コーティングの適用

次に、次の段階でコンポーネントに絶縁保護コーティングが施されます。 コーティング物質は機械によってコンポーネントに一貫して均一に塗布されます。 コーティング物質をブラッシング、浸漬、スプレーなどのいくつかの方法で使用します。 コンポーネントを適切に保護するには、コーティングは薄く均一である必要があります。

ステップ 5: コンフォーマルコーティングを硬化する

コーティングがコンポーネントに最高の保護を提供することを保証するには、塗布後にコーティングを硬化する必要があります。 コーティングされたコンポーネントは、硬化プロセス中に規制された雰囲気にさらされ、硬化プロセスが促進されます。 周囲は、UV ライト、低温オーブン、またはその両方である可能性があります。 使用するコーティング物質の種類は硬化時間に影響します。

ステップ6: 検査

硬化プロセスが完了したら、コンポーネントを検査する必要があります。 これにより、コーティングが正しく行われ、欠陥や欠けた箇所がないことが保証されます。 検査手順では、コーティングの欠陥や一貫性の問題を探すために顕微鏡やその他の検査ツールの利用が必要になる場合があります。

ステップ7: コーティング後処理

検査が完了すると、コーティングされたコンポーネントには再加工や修理などのさらなる処理が必要になる場合があります。 さらに、コンポーネントが電子機器に役立つ前に、検査手順中に発見された欠陥を修正する必要があります。

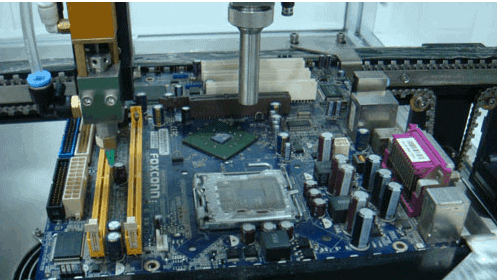

機材

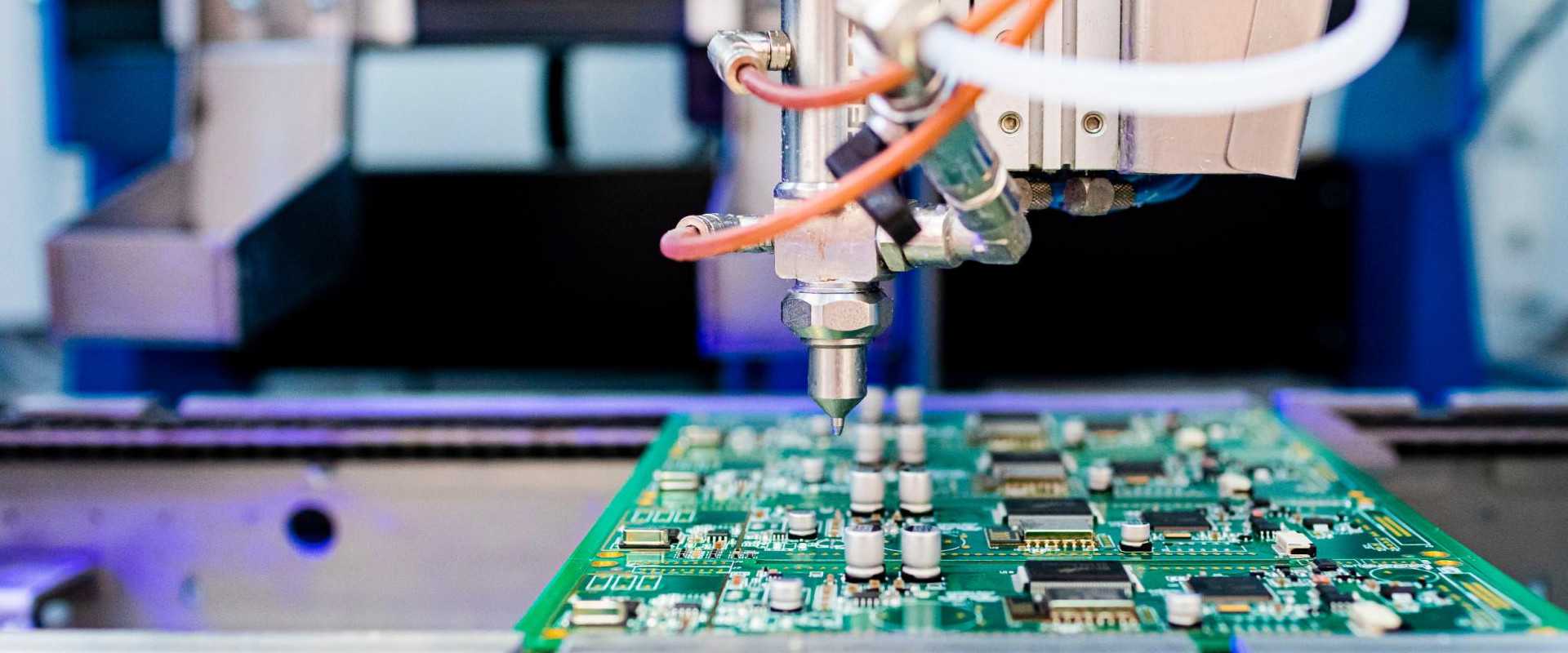

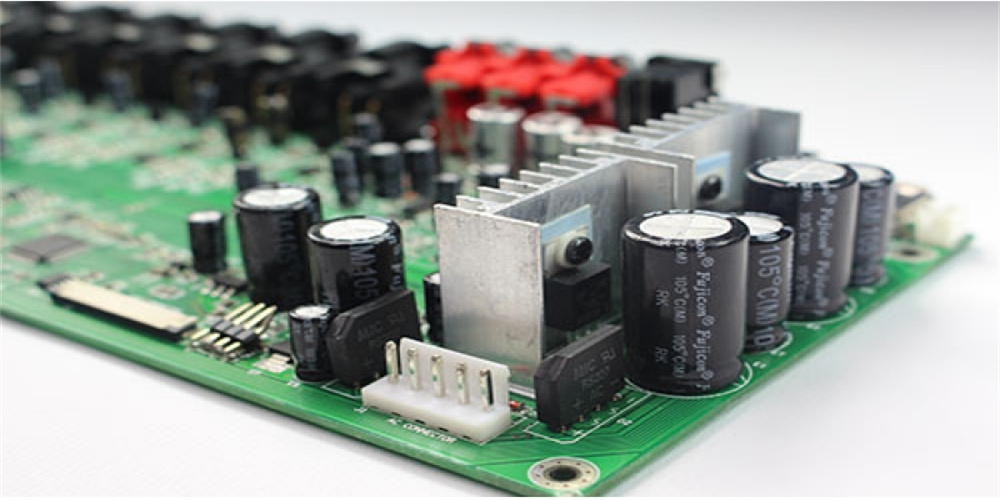

プリント基板 (PCB) やその他の電子デバイスにコーティング材料を塗布するための、一般的なコンフォーマル コーティング プロセスでは、多くの重要な部品が連携して動作します。 これらの部品の一部には、コンベア システム、噴霧器、乾燥および硬化オーブンが含まれます。

コンベアシステム:

コンベア システムは PCB を装置内に誘導し、コーティングのために必要な場所に PCB を配置します。 コンベア システムは、装置の種類に応じて、連続的または断続的になります。 PCB は一方の端で機械に入り、さまざまなコーティング ステップを経て、もう一方の端で連続システムから機械から排出されます。 断続的な方法では、PCB はバッチでコンベアに供給され、一度に 1 つずつ機械内を通過します。

スプレーガン:

スプレーガンを使用して、PCB の表面にコーティング物質を塗布する必要があります。 噴霧器には、エアレス噴霧器、エアアシスト噴霧器、静電噴霧器などさまざまな種類があります。 エアアシストスプレーガンは高圧と空気の混合物を使用してコーティング物質を霧化しますが、エアレススプレーガンは高圧のみを使用します。 静電スプレーは、電荷を使用してコーティング材料を PCB の表面に引き寄せます。

乾燥炉:

コーティングは、PCB に塗布された後、溶媒やキャリア材料を除去するために乾燥する必要があります。 溶剤を蒸発させ、乾燥炉で熱を加えてコーティングを硬化させます。 塗料の種類と塗膜の厚さにより、乾燥工程の温度と長さが決まります。

硬化オーブン:

乾燥後、適切な物理的および電気的品質を得るためにコーティング材料を硬化させる必要があります。 したがって、コーティング物質はオーブン内で熱と場合によっては紫外線を使用して硬化されます。 コーティング材料の種類と完成品に必要な品質によって、硬化プロセスの温度と長さが決まります。

特定のコンフォーマル コーティング装置には、これらの必須コンポーネントに加えて、コーティング用に PCB の表面を準備するための洗浄システムやエッチング システムなどの前処理システムが組み込まれている場合があります。 コーティングの品質を評価し、欠陥や異常がないことを確認するために、一部の機械には光学検査や X 線検査などの検査システムが追加で設置されている場合があります。 全体として、コンフォーマル コーティング プロセスのさまざまな部分が連携して、PCB やその他の電子デバイスを一貫した保護コーティングでコーティングし、信頼性と寿命を向上させます。

コンフォーマルコーティング機の種類

特殊なコンフォーマル コーティング装置を使用して、プリント基板 (PCB) やその他の電子デバイスをコンフォーマル コーティングでコーティングできます。 これらの機械は、その動作方法と適用するコーティングに応じて、いくつかのカテゴリに分類されます。

超音波スプレー塗装機:

超音波スプレーコーティング装置を使用して、コーティング材料の小さな液滴を超音波によって最適化し、基板表面に向けます。 超音波を使用してコーティング材料の非常に薄いミストを生成することにより、非常に均一なコーティング厚さを達成することができる。 超音波スプレーコーティング装置は非常に正確で、小さなコーティングパターンを生成できます。 また、非常に効率的で、多くの PCB を迅速に処理できます。 残念ながら、超音波スプレーコーティング装置は通常、高価であり、操作が困難です。

真空コーティング機:

PCB の表面は、フーバー コーティング装置を使用してコーティング材料の薄い層でコーティングされます。 次に、コーティング材料が蒸発し、フーバー雰囲気中で PCB の表面に塗布されます。 フーバーコーティング用の機械は非常に正確で、均一に薄いコーティングを生成できます。 また、非常に効率的で、多くの PCB を迅速に処理できます。 それにもかかわらず、真空コーティング装置は高価である場合があり、一貫した結果を保証するには規制された設定が必要です。

カーテンコーティング機:

コーティング材料のカーテンを使用するカーテン コーティング装置によって、コーティング材料の一貫した層が PCB の表面に塗布されます。 コーティング材料は、コーティング材料カーテンを通過する際に PCB の表面に均一に分散します。 カーテンコーティング用の機械は非常に効率的で、大量の PCB を迅速に処理できます。 非常に均一な厚さのコーティングを作成でき、また完全に正確です。 ただし、カーテンコーティング機は信頼性の高い結果を得るために規制された雰囲気を必要とし、多くの場合コストがかかります。

選択的コーティング機:

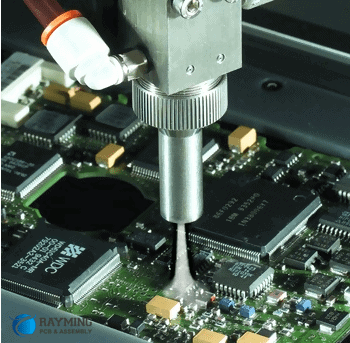

選択的コーティング装置のおかげで、PCB の選択された部分のみにコンフォーマル コーティングを施すことができます。 次に、スプレー ノズルまたは分注チップを使用して、コーティング物質を PCB の必要な位置に塗布します。 選択的コーティング装置は非常に正確で、非常に小さなコーティング パターンを生成できます。 また、非常に効率的で、多くの PCB を迅速に処理できます。 しかし、特殊なコーティング装置は高価であり、使用方法が複雑なこともあります。

スプレー塗装機:

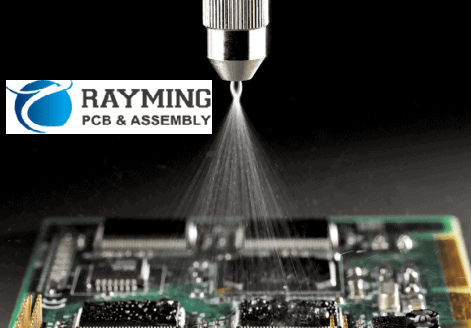

スプレーガンを使用したスプレーコーティング機械によって、薄く均一なコーティング材料層が PCB 表面に塗布されます。 スプレー キャノンはコーティング物質を小さな液滴に噴霧し、PCB に向けます。 スプレー コーティング装置は非常に効果的で、多くの PCB を迅速にカバーできます。 また、適応性があり、さまざまなコーティング材料に使用できます。 それにもかかわらず、スプレー コーティング装置では多くのコーティング材料が失われるため、一貫した結果を得るには制御された雰囲気が必要です。

ディップコーティング機:

最も基本的な種類のコンフォーマルコーティング装置はディップコーティング機です。 これらは、コーティング材料容器と、PCB をコーティング物質に浸すための装置で構成されています。 次に、コーティング物質を PCB に塗布し、PCB を取り外して乾燥させます。 ディップ コーティング機は手頃な価格で、大量の PCB を効率的に処理できます。 それにもかかわらず、厚いコーティングが頻繁に使用されるため、電気的性能やコンポーネントの適合性に問題が生じる可能性があります。

電子デバイスにおけるコンフォーマルコーティングの重要性

通常、コーティングはデバイスの表面に薄く均一な層で塗布されます。 コンポーネントの形状に適応するため、これをコンフォーマル コーティングと呼びます。

適合コーティングは、次のような理由から電気機器にとって非常に重要です。

湿気や汚染物質からの保護: 湿気やその他の汚染物質は、電子機器に損傷を与える可能性があります。 電子部品は、湿気によって短絡、腐食、その他の損傷を受ける可能性があります。 コンポーネントはコンフォーマル コーティングによってこれらの要因から保護され、損傷を防ぎます。

コスト削減: 絶縁保護コーティングは、電子機器を危害から保護することで、修理や交換の価格を下げるのに役立ちます。 これは、電気機器が広く役に立ち、故障すると高くつく可能性がある産業および商業環境では特に重要です。

性能の向上: コンフォーマルコーティングにより、電気機器の性能も向上します。 コーティングは、危害を引き起こす可能性のある環境要素からコンポーネントを保護することで、ガジェットが最高のパフォーマンスを発揮することを保証します。

温度変化に対する耐性の向上: 電子部品は温度変動に敏感であるため、膨張および収縮する可能性があります。 コンポーネントの耐久性と信頼性に対する温度変化の影響は、コンフォーマル コーティングによって軽減できます。

信頼性の向上: コンフォーマル コーティングにより、環境変数による故障の可能性が低下するため、電子機器の信頼性が向上します。 コーティングはコンポーネントを水分やその他の不純物から保護することで、デバイスの寿命を延ばし、修理や交換の必要性を減らします。

絶縁保護コーティングの種類

電子部品には、湿気や塵などの汚染物質から保護するためのコンフォーマルコーティングが施されています。 適合コーティングにはさまざまな種類があり、それぞれに特別な品質と特性があります。 最も一般的な種類の絶縁保護コーティングには次のものがあります。

パリレンコンフォーマルコーティング:

パリレンと呼ばれる特殊な種類の絶縁保護コーティングを電子部品の表面に蒸気として塗布します。 湿気、汚染物質、その他の環境刺激物に対して優れた防御力を発揮します。 また、熱サイクルにも耐えることができ、温度変動にも耐性があります。 航空宇宙や医療機器など、優れた性能と耐久性が不可欠な業界では、パリレンコンフォーマルコーティングが役立つことがよくあります。

エポキシ絶縁保護コーティング:

湿気、化学薬品、その他の環境汚染物質に対して優れた防御を提供する高性能コーティングは、エポキシ絶縁保護コーティングです。 また、熱サイクルにも耐えることができ、温度変動にも耐性があります。 したがって、耐久性と優れた性能が必要な場合には、エポキシ絶縁保護コーティングが役立つことがよくあります。

ポリウレタン絶縁保護コーティング:

湿気、化学薬品、その他の環境汚染物質に対する優れた防御を提供する強靭なコーティングは、ポリウレタン絶縁保護コーティングです。 また、熱サイクルにも耐えることができ、温度変動にも耐性があります。 その結果、優れた性能と耐久性が必要な場合、ポリウレタン絶縁保護コーティングが役立つことがよくあります。

シリコーン絶縁保護コーティング:

もう 1 つの人気のある種類のコンフォーマル コーティングはシリコーンです。 これは、湿気、化学薬品、その他の環境不純物から保護する柔軟なコーティングです。 さらに、熱サイクルに耐えることができ、高温にも耐性があります。 したがって、シリコーンコンフォーマルコーティングの最も一般的な用途は、高温多湿の用途です。

アクリル保護コーティング:

コンフォーマルコーティングの最もよく使用される形式の 1 つはアクリルコーティングです。 リーズナブルな価格のコーティングは、湿気や外部汚染物質に対する強力な保護を提供します。 また、さまざまな下地への密着性が高く、施工も簡単です。 アクリル絶縁保護コーティングの最も一般的な用途は、重大な湿度や予測不可能な温度変化が予想されない用途です。

コンフォーマルコーティングの塗布方法

プリント回路基板 (PCB) およびその他の電子デバイスには、湿気、ほこり、腐食などの要素から保護するためのコンフォーマル コーティングと呼ばれる薄い保護コーティングが施されています。 これらのコーティングは保護バリアを提供し、コンポーネントの電気特性を変えることなく基板の輪郭に適応します。 さまざまな技術を使用して適合コーティングを適用できますが、それぞれに利点と欠点があります。

静電塗装:

スプレーガンを使用して塗装物質に電荷を与えるのが静電塗装です。 荷電粒子が接地された PCB に引き寄せられるため、均一なコーティングを生成できます。 この技術は均一で一貫したコーティングを提供し、複雑な形状のボードに最適です。 ただし、静電塗装には特殊なツールと、一貫した結果を保証するための規制された設定が必要です。

真空蒸着:

フーバー蒸着は、フーバー チャンバーを使用してコンフォーマル コーティングを蒸着する技術です。 コーティング材料はフーバー雰囲気中で気化され、PCB 上に塗布されます。 この技術は、薄く均一なコーティングを提供することができ、小さくて複雑な PCB に最適です。 ただし、真空蒸着には特殊な装置と規制された雰囲気が必要なため、費用と時間がかかります。

カーテンコーティング:

カーテン コーティングは、ロッドから吊り下げられた薄いコーティング シートに PCB を通すことにより、コンフォーマル コーティングを施す技術です。 PCB がカーテンを通過すると、コーティング物質が基板上に均一に広がります。 均一な形状の大きなボードは、コーティング材料を均一に覆うことができるため、カーテンコーティングに最適です。

選択的コーティング:

選択的コーティングにより、コンフォーマル コーティングは特定の PCB 領域にのみ必要となります。 この技術では、ノズルを備えたデバイスを使用して、PCB の選択した位置にのみコーティングを塗布し、残りの部分は覆わないままにします。 選択的コーティングにより、正確なコーティング塗布が可能になり、マスクにできないコンポーネントを含む複雑な PCB に最適です。

スプレーコーティング:

コンフォーマル コーティングは、スプレー コーティング中にスプレーガンを使用して PCB に塗布されます。 このプロセスは迅速かつ効果的であり、被覆率の高い均一なコーティングを作成できます。 複雑な形状や大量生産を伴う大型基板は、スプレー コーティングに最適です。 ただし、再現可能な結果を保証するには、特殊なツールと規制された設定が必要です。

浸漬:

PCB をコーティング材の容器に浸漬してコンフォーマル コーティングを適用する技術です。 その後、PCB を容器から取り出し、乾燥させます。 多くの PCB を迅速かつ手頃な価格でコーティングするには、ディッピングを使用します。 それにもかかわらず、コーティングが厚くなる可能性があり、コンポーネントの適合性に影響を与え、電気的な問題が発生する可能性があります。

ブラッシング:

絶縁保護コーティングを塗布する最も簡単な方法は、ブラシを使用することです。 ブラシを使用して基板にコーティングを塗布します。 このアプローチは迅速かつ手頃な価格ですが、時間がかかり、補償範囲が不平等になる可能性があります。 少量の製造工程やタッチアップ用途では、ブラッシングが最も効果的です。