近年、部品実装技術が急速に進化しています。この技術は、電子部品や半導体デバイスなどの小型化や高機能化に大きく貢献しており、多くの産業に影響を与えています。部品実装は、基板に部品を取り付けるプロセスで、その精度や信頼性が製品の品質に直接関わる重要な工程です。

多様な部品実装技術が開発されており、それぞれの特性や適用範囲が異なります。一般的な実装技術には、リフロー実装やウェーブ実装があります。リフロー実装は表面実装技術であり、高密度で多層の電子部品の実装に適しています。一方、ウェーブ実装は、スルーホール部品の実装が主な用途となっています。

最近の技術動向としては、3D実装技術や実装ロボットによる自動化などの進展に注目が集まっています。これら先進技術は部品実装プロセスの効率化や高精度化に寄与し、製品の性能向上や省エネルギー化などの取り組みを支えています。今後も部品実装技術の進化は続くと考えられ、様々な産業や社会に貢献していくことでしょう。

部品実装の基本

部品の種類

部品実装には、さまざまなタイプの部品が使用されます。最も一般的なものは、抵抗、コンデンサ、インダクタであり、他にもトランジスタ、ダイオード、IC(集積回路)などがあります。

- 抵抗: 電流の流れを抵抗する役割を果たします。

- コンデンサ: 電気を貯める能力があります。

- インダクタ: 磁束の変化によって起こる起電力に抵抗します。

これらの部品は、表面実装部品(SMD)とスルーホール実装部品(PTH)の2つの形式で利用されます。

| 部品形式 | 特徴 |

|---|---|

| SMD | 小型で、プリント基板の表面にはんだ付けされます。 |

| PTH | ピンが基板の穴に挿入され、裏面ではんだ付けされます。 |

実装方法

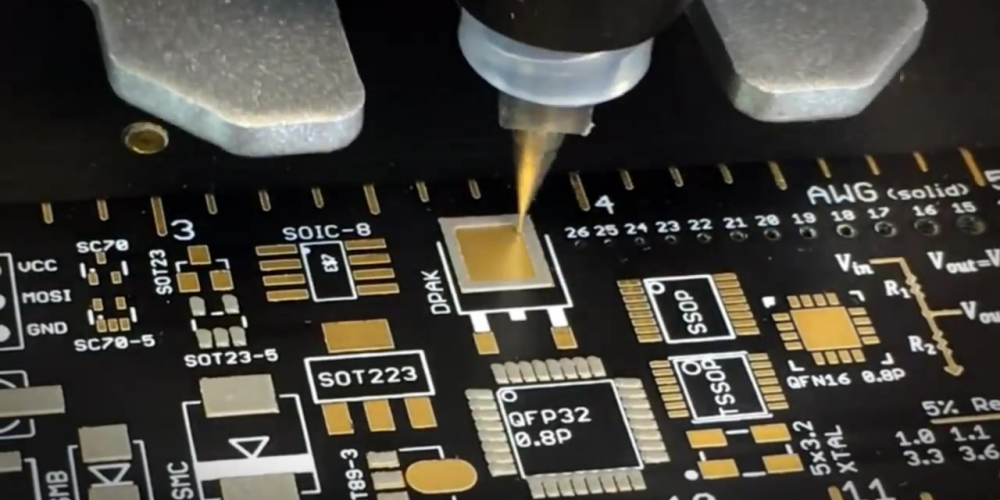

部品実装の方法には、手作業と自動化の2つの方法があります。

-

手作業: 小規模なプロジェクトやプロトタイプでは、部品を個別にはんだ付けすることが一般的です。この方法は、技術と注意力が必要ですが、低コストで対応可能です。

-

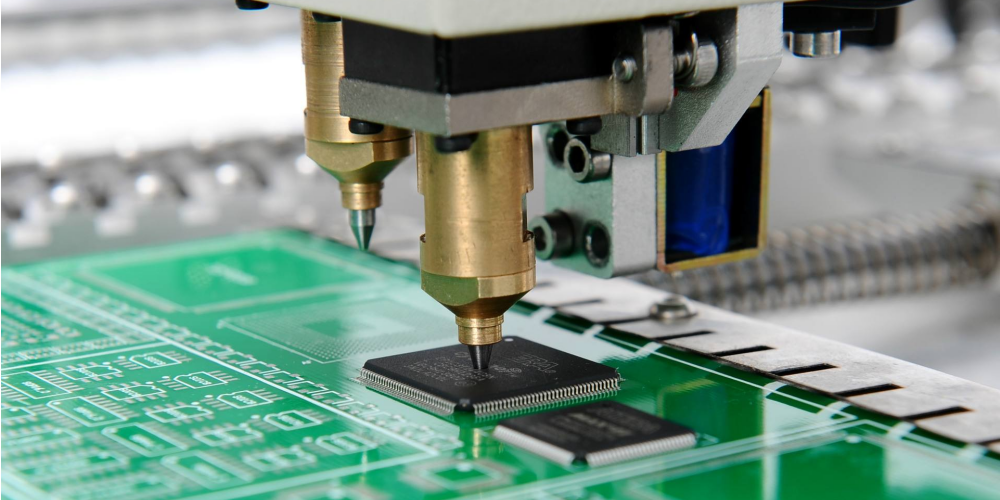

自動化: 大量生産や高精度が求められる場合は、機械を使って部品を実装することが一般的です。ピックアンドプレースマシンが部品を正確な位置に配置し、リフローはんだ付けで部品を固定します。この方法は、高い生産効率と精度が特徴ですが、設備投資が必要です。

部品実装のプロセス

このセクションでは、部品実装のプロセスについて説明します。以下のH3のサブセクションで詳しく述べられています:設計段階、実装、試験。

設計段階

部品実装のプロセスは、まず設計段階から始まります。ここでは、部品の必要性や適切な形状を決定し、回路図や配線図を作成し、基板上に部品を配置する場所を決める必要があります。これには、以下のステップが含まれます。

- 部品選定

- 回路図の作成

- 基板レイアウトの設計

設計段階が完了したら、次のステップである実装に進みます。

実装

実装では、部品を基板に取り付けます。通常、このプロセスは、以下の手順で行われます。

- 基板の準備:基板には、予め部品を実装する場所がマークされています。

- 部品の取り付け:部品は、基板上の適切な場所に配置され、必要に応じて固定されます。これには、はんだ付けやソケットの使用が含まれます。

- 部品の接続:部品は、回路図に従って、他の部品と接続されます。これには、はんだ付けやワイヤーの使用が含まれます。

実装完了後は、試験が行われます。

試験

部品実装が完了したら、回路の機能を確認するために試験が行われます。試験には、以下の手順が含まれます。

- 電源を接続して回路を起動する。

- 各部品の動作を確認し、正しく実装されているかを判断する。

- 必要に応じて、修正や部品の交換を行う。

試験結果が良好であれば、部品実装のプロセスは終了です。

部品実装技術の進歩

自動実装機器

近年、部品実装技術は大きな進歩を遂げています。特に、自動実装機器の普及により、効率と精度が向上しました。これらの機器は、高速で正確な部品の実装が可能であり、生産性の向上に大きく貢献しています。

- 高速マウンター: 多くの部品を素早く実装できる機器で、生産ラインの効率化に貢献しています。

- 精密マウンター: 高精度な部品実装が可能な機器で、従来手作業で行っていたデリケートな作業も自動化することができます。

新技術

また、部品実装技術の進歩に伴い、新たな技術も登場しています。これらの技術は実装プロセスの効率化や、複雑な部品実装に対応するためのものです。

- 3Dプリント技術: 独自の形状や構造の部品を簡単に作成でき、製品のカスタマイズや試作品の作成が容易になります。

- ロボット技術: 部品実装作業のさらなる自動化と効率化を目指し、ロボットを活用した技術が開発されています。

このように、部品実装技術は進歩を続け、多様なニーズに応えていくことが期待されています。

部品実装に関する問題

品質問題

部品実装において、品質問題が発生することがあります。たとえば、以下のような問題が挙げられます。

- 部品の不良

- 実装不良

- はんだ付け精度の低下

これらの問題は、製品の信頼性や性能に悪影響を与えることがあります。また、部品実装の品質管理の取り組みとして、以下のような対策が考えられます。

- 品質管理の徹底

- 最適な材料の選択

- 設計段階での検討

環境問題

部品実装に関する環境問題も重要な視点となっています。以下に、環境問題の例を示します。

- 劣化が原因で発生する廃棄物

- 資源の消費

環境問題に対する取り組みとして、次のような方法があります。

- 無鉛はんだの使用

- 再利用可能な部品の選択

- エコデザインの取り入れ

品質問題と環境問題を総合的に考慮し、部品実装において取り組むべき課題を解決することが重要です。このように、部品実装に関する問題は多岐にわたりますが、適切な対策を講じることで、製品の品質や環境に配慮した設計が可能となります。

まとめ

部品実装は、電子機器製造において非常に重要なプロセスです。このプロセスの目的は、回路基板(PCB)上に電子部品を正確に配置し、機能的に信頼性のある製品を作成することです。

最近では、多くの部品実装技術が開発されており、それぞれが異なる特性を持っています。例えば、表面実装技術(SMT)は部品が基板の表面に直接接着されるため、小型化が可能である一方、スルーホール実装技術(THT)は、部品が基板に穴を通して固定されるため、より高い機械的強度が得られます。

部品実装の成功は、以下の要素を考慮することが求められます。

- 適切な実装技術の選択

- 部品実装プロセスの最適化

- 高品質の部品および基板の使用

- より効果的な品質管理および検査方法の導入

適切な部品実装プロセスを確立し、管理することで、製造アセンブリの効率、信頼性、および最終製品の品質が向上します。