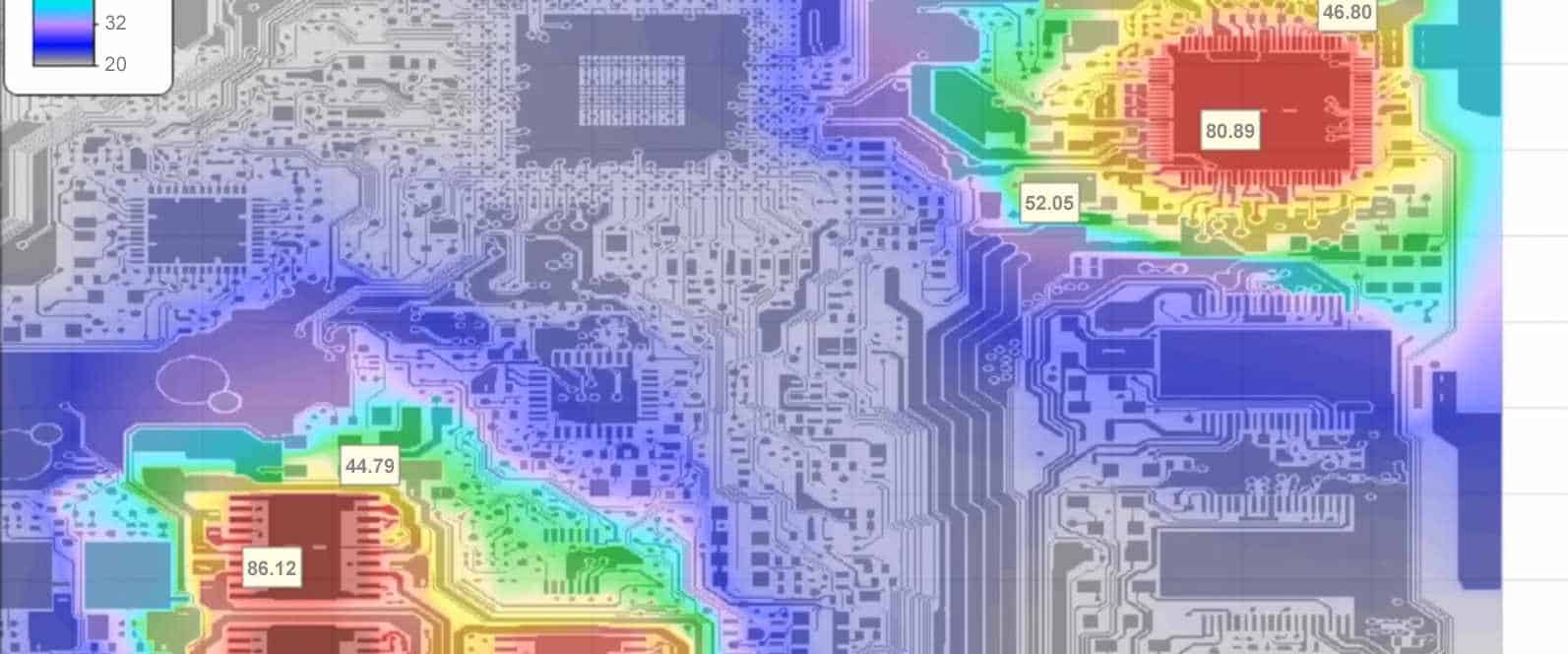

今日のエレクトロニクス産業における高出力への要求は、多くの場合、発熱量の増加につながり、回路の寿命が短くなります。 RayPCB は、回路構築に標準的な FR4 以外の材料を利用することでこの問題に取り組みました。

RayPCB はアルミニウム上にサーマル クラッドを提供し、熱放散によってサーマル シンクとして機能し、回路全体の強度と耐久性を向上させます。 これらの基板上に回路を製造すると、コア温度と COE が低下することが証明されています。

熱被覆基板上でのプリント回路の設計または構築については、当社にお問い合わせください。 これにより、パフォーマンスが向上するだけでなく、回路基板のフィールド障害の防止にも役立ちます。

サーマル クラッド PCB の利点

・ 熱伝導率

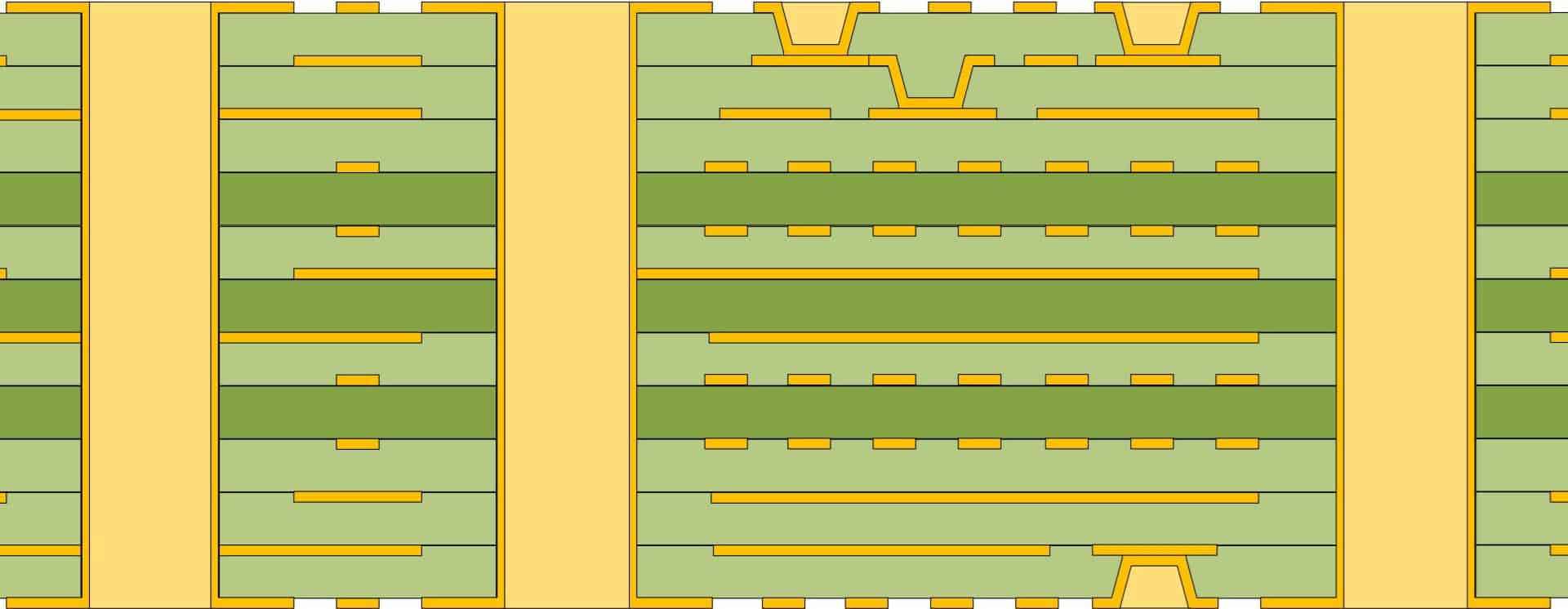

今日の高速 PCB 要件を満たすには、多くの場合、低 Dk および低損失特性を備えた材料が必要ですが、これらの材料は性能を最適化するために必要な熱特性を備えていない可能性があります。 以前は、多層 PCB に銅の重量を追加することが一般的な解決策でしたが、これによりコストが大幅に増加し、層間に複数の機械コネクタが導入され、時間の経過とともに故障する可能性がありました。

メタルコアボードは、必要な数を最小限に抑えることで、より優れた代替品を提供します。 必要な相互接続の数を増やし、クライアントが内部の金属コアとリンクするための多くの PTH 機会を提供し、均一な熱放散を保証します。

・ 熱安定性

設計者は、複数の材料を含む技術を進歩させる際に、特に熱適合性の観点から、すべての材料の固有の属性を確実に考慮するという大きな課題に直面します。 PCB の場合、重要な変数は各材料の CTE です。 物質と正しい Z 軸の熱膨張係数値を一致させることは、金属基板 PCB の層間剥離につながる可能性がある、動作中の物質の膨張を最小限に抑えるために非常に重要です。

・PCB全体の剛性

多くのプリント基板アプリケーションでは、最終製品の長期安定性を確保するために、衝撃や振動に耐える能力が非常に重要です。 銅、さらにはカーボン複合材、アルミニウムを組み込むことで、PCB の剛性を大幅に高めることができます。 これらの材料により、標準的な FR-4 およびポリイミド設計よりも 2 ~ 4 倍硬い PCB を作成できます。

サーマルクラッド PCB の主な課題

以下は、メタルコアプリント基板を製造する際に製造業者が通常直面する主な課題の一部です。 これらの問題は長年の経験を通じて一貫して文書化されており、MCPCB 製造の効率と費用対効果に大きな影響を与える可能性があります。

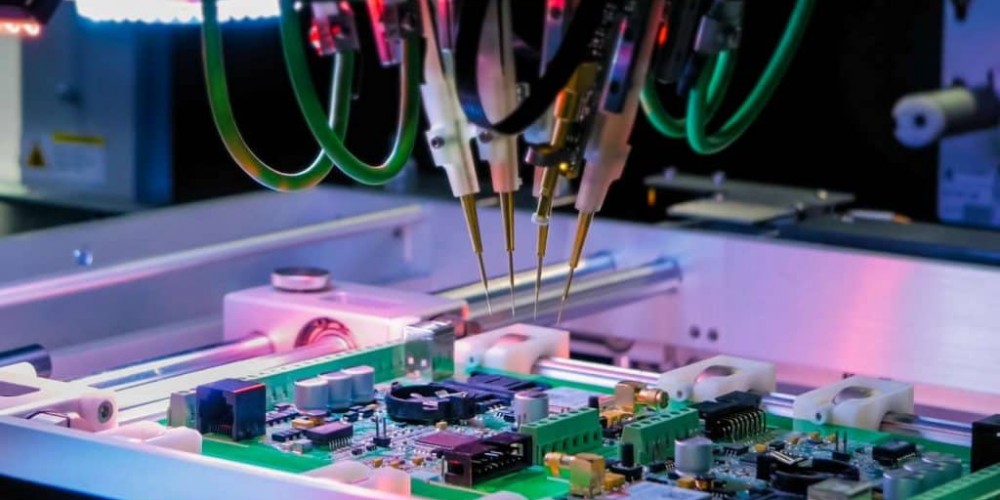

· メッキスルーホール:

穴壁の準備は、メタルコア回路基板 (さらに言えば、あらゆるタイプの PCB) を作成する際の大きな課題です。 信頼性の高い強力な穴を作成するには、穴あけ加工で発生したすべての破片を除去することが重要です。

この状況では、従来のスミア除去アプローチやプロセスは効果がありません。 したがって、これらの基板にはプラズマ エッチングを利用することが重要です。 さらに、後戻りはできないため、無電解銅堆積 (この用途に適した金属堆積技術) の前に穴壁の清浄度を検証するために、開発パネル上に断面化されたコントロール サンプルを用意することが不可欠です。

· 同様の熱膨張特性

前述したように、金属支持 PCB が確実に機能するためには、動作 CTE 温度を理解することが不可欠です。 ただし、製造業者にとって、HASL やラミネート サイクルなどのプロセスを製造する際に、熱膨張パラメーターを理解することも同様に重要です。 コンポーネントから熱を放散するために、生産パネルにシービングが意図的に組み込まれることがよくあります。

· 非常に厳しい公差

従来の PCB の機械的特性および電気的特性に対する +/- 0.005 インチまたは +/- 10% の公差は、MCPCB には適用できない可能性があります。 高速機能をメタルコアプリント基板と組み合わせようとする場合、+/- 0.001 インチの厳しい公差が必要になる場合があります。 これらの厳しい公差を達成するには、多くの場合、特に機械的特徴の場合、金属コアへの配線や金属コアを通る配線に精密な CNC 加工が必要になります。

・ヒートシンクPCB

過去、プリント基板の中心として金属要素を適用する技術が利用可能になる前は、最も経済的なアプローチは、分離型金属製サーマル シンクを製造することでした。 完成した PCB はヒートシンクに刻まれ、加熱装置内で液体接着剤または従来のプリプレグを使用して圧力と熱を加えて取り付けられます。

サーマルクラッド PCB における誘電体の重要性

誘電体材料は、その製造に使用されるベース材料を区別する主な要素であるため、金属被覆プリント基板において重要です。 さらに、基板の熱特性は誘電体層の影響を受け、最終的な PCB の全体的な信頼性を指定する基本的な層でもあります。

誘電体の作成には、次のようなさまざまな材料が使用されます。

- ポリマー

- セラミック

- 窒化ホウ素

- 上記素材の組み合わせ

- エポキシ

低い熱インピーダンスは、熱基板に必要な基本的な熱特性です。 このため、PCB メーカーは熱伝導性に優れた誘電体材料を必要としています。 低熱保険を実現するには、アルミニウム ベースの上に薄い誘電体層を設けることが推奨されます。 ただし、誘電体層を薄すぎると積層体の絶縁耐力が低下する可能性があるため、推奨されません。

クラッド基板の熱特性

金属被覆プリント基板の熱特性は注目に値し、以下に示します。

・熱抵抗

この特性により、金属被覆プリント基板の導電性と厚さが決まります。 材料の厚さまたは表面積は、熱抵抗値に影響を与える可能性があります。

・熱インピーダンス

熱インピーダンスは、熱の流れに抵抗する材料の能力を指します。プリント基板の観点からは、この値は可能な限り低くする必要があります。 熱インピーダンスが低いため、PCB を通ってサーマル シンクへの熱放散が強化されます。

材料の熱伝導率は、熱インピーダンス値に直接影響します。 したがって、これは固有の特性であり、その値は材料の厚さによって変化します。

・ 熱伝導率

これは基板の熱伝導能力の尺度であり、単位は W/mK です。 物質の特性として、熱伝導率は材料の寸法に関係なく一定です。 たとえば、10 センチメートルの金の熱伝導率は、100 メートルの金に相当します。

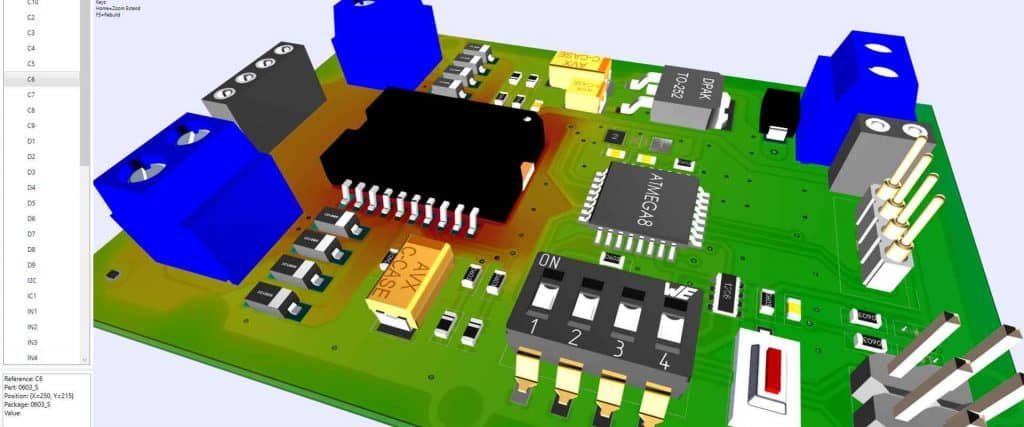

サーマルクラッド PCB ボードの設計時に考慮すべき要素

プリント基板を設計するときは、さまざまな要素を考慮する必要があります。 最終製品の意図に適したデザインを作成することが不可欠です。 同時に、プリント基板の全体的な速度への影響を最小限に抑えるために、レイアウトも効率的である必要があります。

・材料の選択

金属被覆プリント基板技術は、最終製品からの熱を除去し、製品の寿命を延ばします。 したがって、材料が満たさなければならない特定の要件を考慮することが重要です。 特定の材料は特定の用途に適しており、必要な仕様を満たしています。

・プリント基板のサイズと形状

PCB のベース材料はさまざまなサイズで入手可能であり、設計の形状とサイズの重要性が強調されます。 テッセレーションにより歩留まりが向上するため、長方形または正方形の形状が好ましい。

製造では、正方形または長方形の形状が最も一般的に有用なプロセスであり、大量生産または少量生産に適しています。 さらに、PCB 間に追加のスペースを設ける必要がないため、すべての作成パネルに最適な歩留まりを提供します。

・表面仕上げ

表面の外観の選択は、最終製品の意図された用途に基づいて行う必要があります。 さらに、組み立て中にボードを実装するために使用される表面仕上げが重要な役割を果たします。 各表面仕上げタイプには固有の長所と短所があり、アプリケーションの要件を満たすかどうかを判断します。

結論

サーマル クラッド プリント基板は、特に LED 照明の需要の高まりに伴い、さまざまな用途で広く普及しています。 これらのボードは大電流アプリケーションに特に適しており、FR4 回路よりも多くの利点があります。