スルーホール技術はプリント基板の設計において重要です。 これらの穴は、さまざまな基板層上のコンポーネントと導体間の接続を提供します。 スルー ホール テクノロジは、第 2 世代コンピュータの構築中に普及しました。 スルーホールにはメッキまたはメッキなしが可能です。 メッキスルーホールと非メッキスルーホールはどちらも基板上のドリル穴を指します。

メッキされたスルーホールとメッキされていないスルーホールは、議論するのが簡単で簡単なトピックのように思えます。 ただし、これら 2 つの異なるテクノロジーについて知っておく必要がある重要な詳細がいくつかあります。 したがって、ある程度明確にしておくことは、これらのテクノロジーがどのように動作するか、その類似点と相違点を理解するのに役立ちます。

メッキスルーホールの内部には金属層がコーティングされています。 これらの穴は回路基板上のさまざまな層を接続します。 基本的に、メッキスルーホールは、コネクタ、スイッチ、IC などのコンポーネントが完全な電気接続を必要とする場合に統合されます。 電気めっきにより、めっきスルーホールが作成されます。 電気めっきプロセスでは、めっきスルーホールを作成するために化学薬品を使用します。

非メッキスルーホールは、内側に金属コーティングが施されていません。 これらの穴は、プリント基板のさまざまな層も接続します。 ただし、完全な電気接続は提供されません。 非メッキスルーホールは、高レベルの電気的信頼性を必要としないコンポーネントに最適です。 コンデンサや抵抗器などの受動部品に最適です。 基板にこれらの穴を作成するには、機械的な穴あけプロセスが使用されます。

メッキスルーホールとは何ですか?

メッキスルーホールとは、内部に導電性の金属が開けられた穴のことです。 技術者は、スルーホールの組み立て中に、穴の上面と下面に円形のパッドを取り付けます。 円形のパッドは、穴と回路基板の配線の間に接続を作成します。 導電性金属でメッキされたパッドを繋ぐ穴の内側が両側を繋いでいます。

メッキされたスルーホールにより、PCB の非導電性基板を介して、PCB 側のコンポーネントを通って基板の反対側に電流が流れることができます。 また、メッキされたスルーホールにより、回路基板がコンポーネントを両面でしっかりと保持します。 これにより、設計者はスペースをより効率的に最大限に活用できます。

より多くのコンポーネントを収容するには、回路基板を大きくする必要があります。 大型の機械や装置で使用される回路基板には、より大きなサイズの回路が必要になります。 ただし、より小型のデバイスには、より小型のプリント回路が組み込まれています。 メッキスルーホールを統合するには、回路基板を垂直に積み重ねる必要があります。 したがって、回路基板全体のサイズを最小限に抑えるのに役立ちます。 これにより、回路がより多くのコンポーネントを収容できるようになります。

メッキスルーホールは回路基板を完全に貫通するように設計されています。 一部の PCB 設計には、コンポーネントから熱を吸い込み、導電層に放出するヒートシンクが組み込まれています。 設計者は、内部層を経由せずにアクセスするには、PTH の代わりにビアを利用する必要があります。 PTH は回路全体を通過しますが、ビアは 1 つの表面のみを通過します。 ビアは、最上層と内部層の間に接続を作成します。 ビアを使用する場合、設計者は回路基板の反対側に侵入する必要はありません。 基板を完全に貫通する穴はスルーホールとみなされます。

メッキスルーホールの重要性

PCB メーカーはスルーホールにメッキを施し、コンポーネントを導電層に接続できるようにします。 メッキされたスルーホールは、回路基板に優れた導電性と必要な機能を提供します。 メッキスルーホールにはいくつかの利点があります。 これらの利点には、プロトタイピングの高速化などが含まれます。 PTH を使用すると、メーカーは回路基板にコンポーネントをはんだ付けすることが容易になります。

さらに、メッキされたスルーホールにより、メーカーの高い電力耐性とコンポーネントの耐久性が保証されます。 これらの穴は、優れた接続を実現するのに役立ちます。 メッキスルーホールは、その利点により PCB メーカーの間で非常に好まれています。

非メッキスルーホールとは何ですか?

これらのホールの主な違いは、非メッキスルーホールの内部には導電性メッキが施されていないことです。 これは、これらの穴の内側には導電性メッキが施されていないことを意味します。 メッキされていないスルーホール (NPTH) では、電流を流すことができません。 したがって、この穴はメッキスルーホールと同じ機能を提供しません。 基板の設計仕様によって、メッキスルーホールが必要か非メッキスルーホールが必要かが決まります。

シナリオによっては、メッキされていない穴のいずれかの側にパッドがある場合があります。 ただし、これはつながりがあることを意味するものではありません。 設計者は NPTH を配置するためにパッドを使用しますが、パッドをまったく使用しない人もいます。 実際、メッキされていないスルーホールの大部分はパッドを使用しません。 スルーホールの組み立て方法に関係なく、設計者が n NPTH を定義することが重要です。 NPTH を PTH と間違えると、問題が発生する可能性があります。 PCB のパスで問題が発生する可能性があります。

NPTH が必要な場所に PTH を配置すると、帯電が広がり、帯電が弱まります。 これにより、これらの結果が短絡してブリッジされる可能性もあります。 メッキされていないスルーホールは、ネジまたはボルトで回路基板を固定できるチャネルを提供します。 シナリオによっては、ピンまたはワイヤがこの穴を通過します。

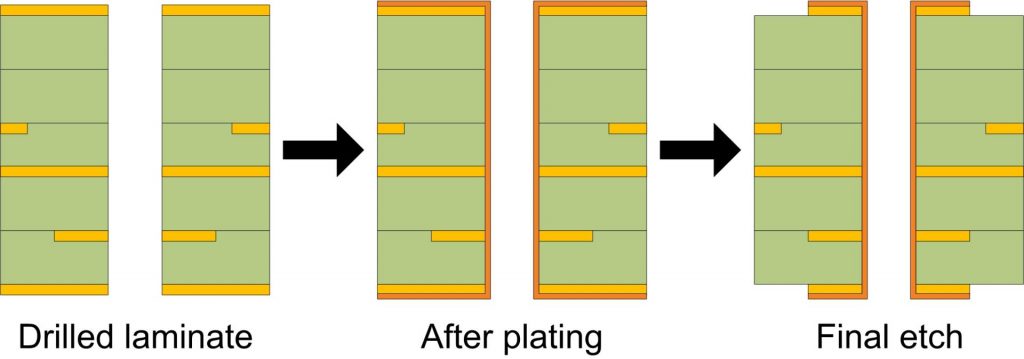

メッキスルーホールプロセス

回路基板にはさまざまなサイズのビア用の穴があります。 また、これらのボードにはさまざまなスルーホール コンポーネント ピンが搭載されています。 ここでは、回路基板の製造時にスルーホールにめっきを施すプロセスを見ていきます。

- めっきは、圧力と熱が回路基板を複合化し、すべてのスルーホールが開けられた後に開始されます。

- 技術者は、残留物を除去するためにスルーホールを洗浄します。 破片により穴に樹脂が残ったり、他の汚染物質が存在したりする可能性があります。 したがって、洗浄には研磨処理や化学薬品が使用されます。

- 回路基板の表面と穴を介して銅層が化学的にコーティングされます。 無電解銅の析出は、銅メッキ用の穴に強力なベースを提供します。

- PCB 製造者は穴の内側をマイクロエッチングできます。 これは、めっき中に銅が保持される下地を改善するのに役立ちます。

- 外側の層に回路が作成されます。 これは、フォトレジスト上のイメージを露光することによって行われます。 内側の層もこれと同じプロセスを使用しますが、反転した画像が統合されます。

- 未露光の材料を除去する際に化学薬品が使用されるため、銅回路が露出し、硬化したレジストが基板の残りの部分を保護します。

- 金属の重量を増やすために、露出した銅回路のメッキに銅が使用されます。 この後、メッキスルーホールが完成します。

メッキスルーホールの課題

メッキスルーホールには課題があります。 これらの課題とそれに対する考えられる解決策を考えてみましょう。

PTHの銅不足

メッキされたスルーホールに十分な銅が不足することは大きな課題です。 PTH 内の銅が適切でない場合、メッキのボイドが発生します。 これらの空隙は電流の流れに影響を与える可能性があります。 この問題は、PTH 内に適切な銅を確保することで解決できます。 また、銅が多すぎないように注意してください。銅が多すぎると、メッキされたスルーホールがブロックされる可能性があります。

さらに、加速が大きすぎると、めっき穴に銅がほとんど含まれない可能性があります。 加速処理条件を減らす必要があります。

プラグホール

プラグホールはプリント基板の機能にとって非常に重要です。 基板の短絡やフラックス残留物がビアに到達するのを防ぎます。 プラグホールが適切に行われていない場合、PTH 回路基板全体が損傷する可能性があります。 メッキされたスルーホールシリンダー内に銅粒子が残っていると、銅がうまく流動しない可能性があります。 したがって、そのようなことを防ぐために、フィルタリングシステムに障害がないかどうかをチェックする必要があります。

基板へのラミネートとブリスター加工

プリント回路上のラミネーションと膨れは、PCB メーカーにとって大きな懸念事項です。 膨れは銅と銅下地の化学反応により発生します。 作業を清潔に保つことで、この問題を回避できます。 さらに、基板に適した絶縁保護コーティングを選択してください。 良好な接合を実現するには、コンフォーマル コーティングを回路基板のはんだに適合させます。

回路基板に膨れやラミネートが発生する理由は他にもあります。 油汚れや接着剤が除去できないと、基板にラミネートが発生する可能性があります。 この問題は、プレスして穴を開けることで解決できます。 油汚れや接着剤を取り除くのに役立ちます。

スルーホール部品の設計に関する考慮事項

これまで、PCB レイアウトに使用できる部品はスルーホール部品でした。 現在は表面実装部品の存在により状況が異なります。 SMT 部品は、プリント基板設計時に一般的に統合されます。 これらのパーツには多くの利点があります。 大きなスルーホールのものよりもはるかに優れています。 SMT 部品は信号性能を向上させ、回路基板上の占有スペースを減らし、可用性を高めます。 また、これらの部品はコスト効率が高く、スルーホール部品よりも安価です。

ただし、SMT 部品によってもたらされるこれらすべての利点は、場合によってはスルーホール部品が役に立たないことを意味するものではありません。 現在でもスルーホール部品が使用されているケースがあります。 スルーホール部品の設計に関する考慮事項は次のとおりです。

力

大量の金属に熱を加える必要があるため、大型の SMT 部品を適切にはんだ付けすることは非常に複雑になる場合があります。 また、大きなスルーホール接続により熱的および機械的安定性が保証され、パワーコンポーネントにとって有益です。

強さ

堅牢なスルーホールピンの取り付けは、スイッチやコネクタなどのインターフェース部品に有益です。 さらに、相手側コネクタを無理に引き抜くと、SMT コネクタがパッドから剥がれる可能性があります。

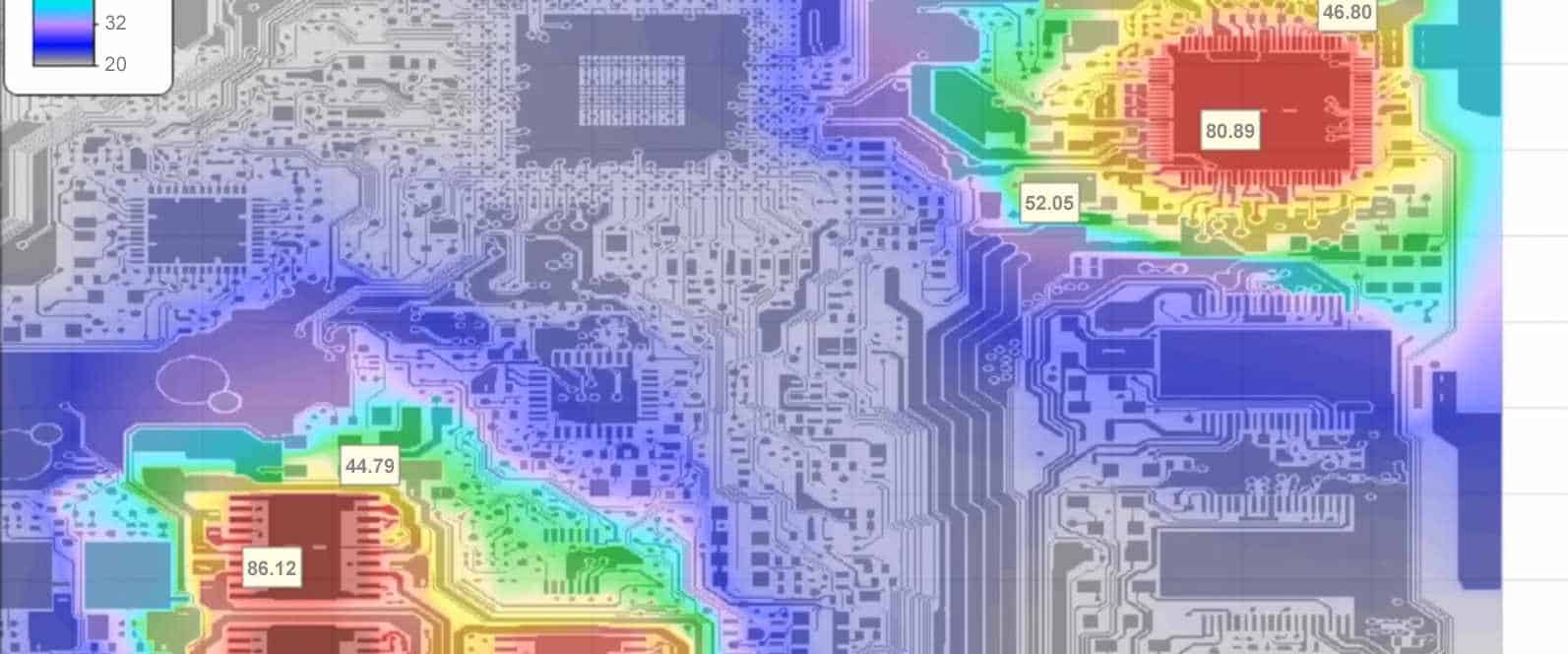

熱

メッキされたスルーホールピンはより良い導体を提供するため、高温部品に適しています。 これらの部品の大部分は PCB にボルトで固定されます。

スルーホールの設計ガイドライン

SMT コンポーネントの人気に関係なく、スルーホール コンポーネントは依然としてしばらく使用されるため、いくつかの設計ガイドラインに留意することが重要です。

はんだ付け

ウェーブはんだ付けシステムは、プリント基板上にスルーホール コンポーネントを組み立てるのによく使用されます。 ウェーブはんだ付けでは、穴に押し込まれる溶融したはんだの上に回路基板を通過させます。 また、はんだの溶融波がコンポーネントのリード線の周囲に力を与え、強力なはんだ接合を実現します。

このプロセス中に SMT 部品を PCB の背面に配置するのは理想的ではありません。 PCB アセンブラは、SMT 部品を波から遮断する必要があります。 または、スルーホール部分を手動ではんだ付けすることもできます。 手動はんだ付けは、ウェーブはんだ付けとは別に、もう 1 つのはんだ付けオプションです。 組み立て上の問題を防ぐために、部品の配置についてメーカーに問い合わせることが重要です。

足跡

部品メーカーが推奨する設置面積寸法に従っていることを確認してください。 これは、回路基板の組み立てを容易にするのに役立ちます。 スルーホール抵抗器などの一部のコンポーネントは異なる間隔の穴を使用できますが、ほとんどのコンポーネントは使用できません。

間隔

スルーホール部品をはんだ付けする際には、間隔が重要です。 コンポーネントの間隔を適切に配置すると、自動はんだ付けシステムが強化されます。 場合によっては、より大きなスルーホール部品が SMT 部品を覆い隠し、適切にはんだ付けができなくなることがあります。 したがって、手動で再作業する場合は、パーツ間に十分なスペースを確保することが重要です。

穴のサイズ

部品のリード径に推奨される穴サイズを使用していることを確認してください。 非常に大きなスルーホールには、溶けたはんだが入りません。 したがって、これは最終的にはんだ接合不良につながります。 また、穴が小さすぎると部品のリードを挿入できません。

メッキスルーホールと非メッキスルーホール – 違いは何ですか?

PCB 設計プロセス中に多くの問題が発生します。 その 1 つは、PTH と NPTH から発生する可能性のある問題です。 機能的な回路基板を実現するには、これらのスルーホール技術の違いを理解する必要があります。 これら 2 つの違いを理解すると、それらが果たす機能と、それぞれのテクノロジに適したアプリケーションを知ることができます。

NPTH と PTH の大きな違いは、PCB のベース材料にメッキされた銅です。 メッキされたスルーホールの内部には銅と呼ばれる導電性材料が含まれています。 この導電性材料の存在は、機械的安定性と電気的性能に影響を与えます。

PCB メーカーがメッキ穴を介してコンポーネントのリードをはんだ付けすると、機械的安定性が向上し、電気抵抗が小さくなります。 ただし、メッキされていないスルーホールの場合は異なります。 したがって、PTH は NPTH よりも多くの利点を提供します。

PTH と NPTH のもう 1 つの違いは、面積とコストの点です。 メッキされたスルーホール回路基板を設計するのはより高価です。 めっきスルーホールは、めっきなしのスルーホールに比べて占有スペースが小さくなります。

用途に関しては、コネクタ、スイッチ、IC などのコンポーネントが完全な電気接続を必要とする場合に、めっきスルーホールが統合されています。 非メッキスルーホールは、高レベルの電気的信頼性を必要としないコンポーネントに最適です。 コンデンサや抵抗器などの受動部品に最適です。 また、これらの穴は完全な電気接続を提供しません。

メッキスルーホールは回路基板を完全に貫通するように設計されています。 メッキされていないスルーホールは、ネジまたはボルトで回路基板を固定できるチャネルを提供します。

スルーホール PCB のコストを削減する方法

スルーホール回路基板のコストは、穴の密度、環状リング、穴の設計方法などの要因によって異なります。 慎重に検討すれば、スルーホール回路のコストを簡単に削減できます。 以下に、スルーホール基板のコストを削減するいくつかの方法を示します。

大きめの穴を使用する

可能であれば、より大きな穴と環状リングを使用できます。 小さな穴は掘削コストが高くなるからです。 小さな穴の加工には高精度の機械が必要です。 これらの機械は非常に高価であるため、一部の PCB メーカーでは穴径が 0.15 mm ~ 0.33 mm の範囲の場合は追加料金がかかります。 したがって、小さな穴の場合の追加料金については、メーカーに問い合わせる必要があります。

大きな円環

環状リングは、穴の境界とパッドの最小距離を指します。 最小年輪によってスルーホール基板のコストが決まります。 メーカーの標準要件が最小アニュラー リングを超える場合、ボードのコストが高くなります。 より大きな環状リングを統合することは、コストを節約する方法です。

スルーホール技術の利点

表面実装技術が登場する前は、スルーホール技術が電子部品を基板に実装する一般的な方法でした。 スルーホール技術にはいくつかの制限がありますが、それ自体に利点があります。

スルーホールコンポーネントは、層間の強力な接続が必要な製品の信頼性を向上させます。 これらのコンポーネントのリードは、PCB 表面のはんだが SMT コンポーネントを固定しながら基板を経由できるため、環境ストレスに耐えることができます。 この利点により、スルーホール技術は軍事および航空宇宙機器で使用されるプリント基板に適した選択肢となります。 これらのデバイスは通常、極端な加速、衝突、高温にさらされるため、回路基板にはより強力な接続が必要です。

さらに、スルーホール技術は、その調整機能と手動交換により、プロトタイピングとテストが必要なアプリケーションに広く統合されています。 スルーホール PCB は、より強力な基板を提供できるため、より高価になります。 このため、THT は現在、より大型のパッケージで使用される電解コンデンサや半導体などの、よりかさばるまたは重いコンポーネント用に一般的に確保されています。

また、プラグコネクタなどの補強が必要な要素には、スルーホール技術が広く組み込まれています。 THT は、プロトタイピング用の設計者や製造業者の間で非常に好まれています。 これは、スルーホールがブレッドボードソケットでの使用に最適であるためです。 ただし、THT は、リード線の低インダクタンスと浮遊容量が必要な高速基板や高周波基板には理想的ではありません。 また、スルーホールは非常にコンパクトな設計には適した選択肢ではありません。

メッキスルーホールの分解プロセス

アルカリ洗浄では基板の油分や指紋などを除去します。 この後、穴のほこりを注意深く取り除きます。 壁全体のマイナス電荷の調整が必要になります。 これはパラジウムコロイドの吸収を助けます。 この期間中は必ず清掃を行ってください。

マイクロエッチング

これには、回路基板上の酸化物を除去し、粗面化することが含まれます。 マイクロエッチングは、PTH 層とベースの銅の間の強力な結合を確保するのに役立つため、非常に重要です。 新しい銅は活性であり、コロイドパラジウムの吸収に優れていることを理解する必要があります。

プリプレグ

このステップにより、パラジウム スロットが保護されます。 プリプレグは回路の保存寿命を延ばすのに役立ちます。 このステップの主な材料はパラジウム スロットと同様です。 プリプレグは穴の壁を濡らすために非常に重要です。 基板の層はプリプレグなしでは保持できないため、エッチングされたコアを融合するのに役立ちます。

アクティベーション

これは、メッキスルーホールでは重要なステップです。 穴の壁には正の電荷があり、コロイド状パラジウム粒子の吸収を助けます。 ネガティブコントロールはこれを達成するのに役立ちます。 これにより、メッキスルーホールがコンパクトになります。 活性化は、銅シンクの品質を確保する上で重要な役割を果たします。

除染

コロイド状パラジウム粒子は第一スズイオンを含む。 除染プロセスは第一スズイオンの除去に役立ちます。 これはパラジウム核を露出させるのに役立ちます。 このプロセスに使用するのに最も適した化学薬品はホウフッ酸です。 ほとんどの製造業者は、その剥離能力のためにこの酸を使用しています。 使用できる化学物質は他にもありますが、ホウフッ化水素酸が他の化学物質よりも優れた性能を発揮するようです。

結論

メッキされたスルーホールとメッキされていないスルーホールには、それぞれ利点と制限があります。 メッキされたスルーホールはほとんどの PCB メーカーで一般的に組み込まれていますが、一部のメーカーは依然としてメッキされていないスルー ホールを使用しています。 メッキされたスルーホールとメッキされていないスルーホールについて議論したとき、これらのホールには顕著な違いがあることがわかりました。

これらの穴間の経路の違いによって区別されます。 メッキスルーホールは幅広い応用性があるため、今日の PCB 製造に関連しています。 非メッキホールは単層 PCB にのみ適しているため、メッキスルーホールほど適用できません。 これらのホールの関連性も、それらを区別するもう 1 つの要素です。