プリント基板スクリーン印刷は、電気回路を作るための重要なプロセスです。この技術は、電子機器の製造に欠かせないものであり、モバイルデバイス、コンピュータ、自動車、医療機器など、様々な製品に使用されています。この技術は、高精度で信頼性が高く、コスト効率が良いため、広く採用されています。

プリント基板スクリーン印刷では、インクをスクリーンに塗布し、基板に印刷することで、電気回路を形成します。この技術は、高い精度を要するため、スクリーンの細かいメッシュやインクの粘度など、細かい調整が必要です。また、基板に印刷する前に、基板表面のクリーニングやエッチングなどの前処理が必要です。

プリント基板スクリーン印刷は、多くの利点があります。この技術は、高い信頼性を持ち、高い精度で電気回路を形成できるため、製品の品質を維持することができます。また、高速で大量生産が可能であり、コスト効率が良いため、製品の価格を低く抑えることができます。

プリント基板スクリーン印刷とは何か?

プリント基板の概要

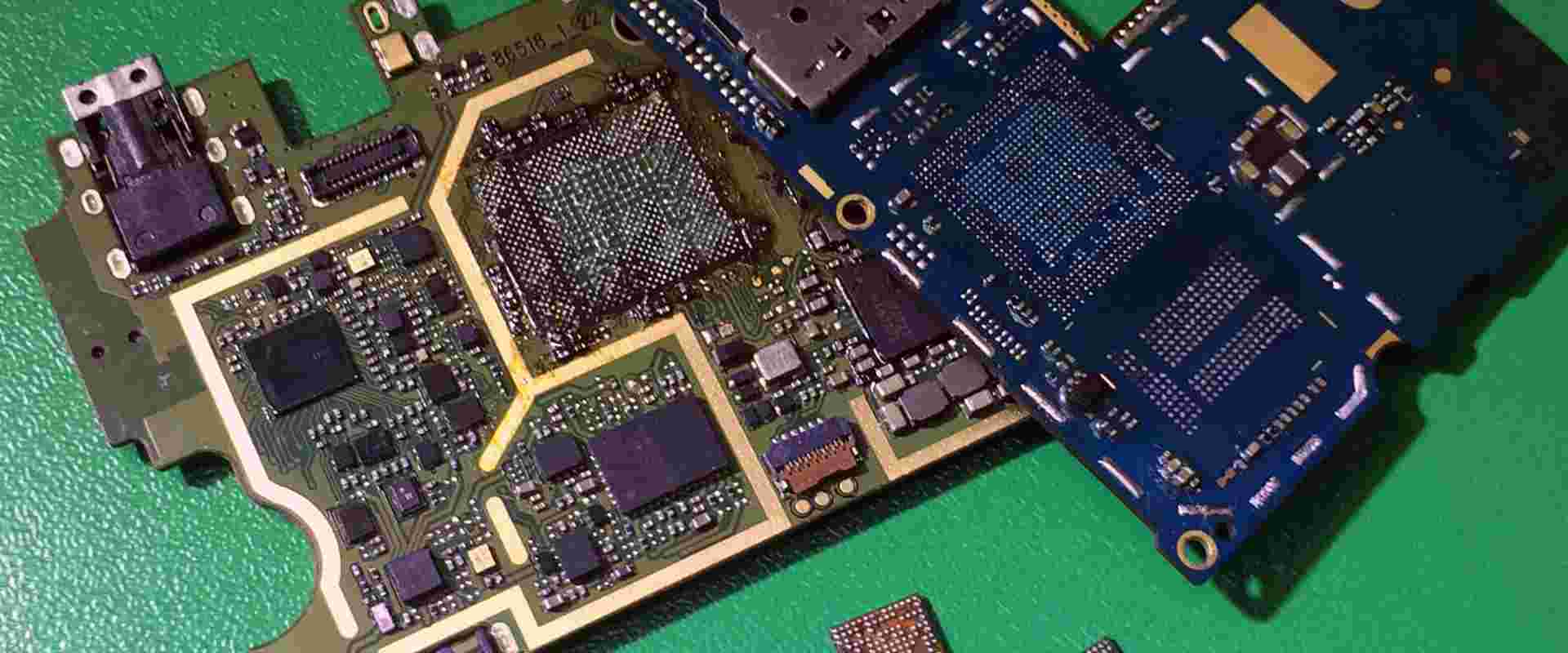

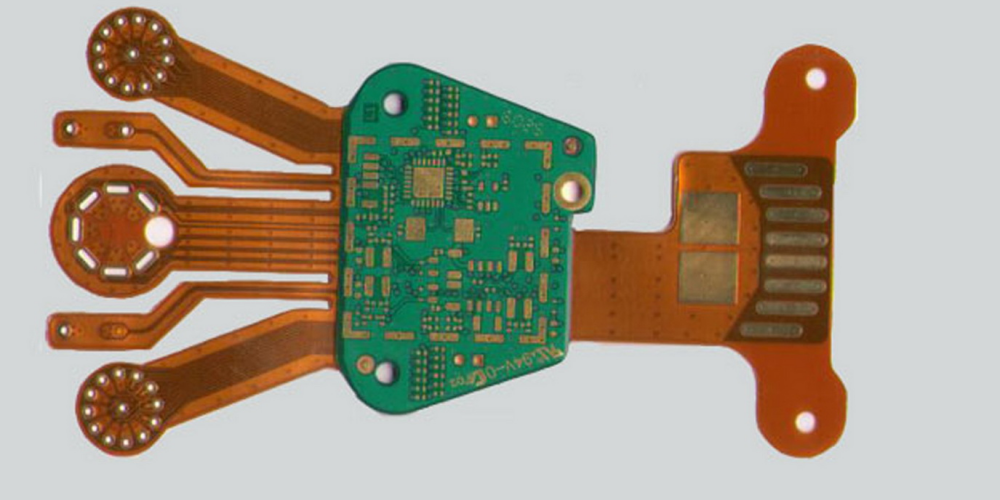

プリント基板は、電子部品を実装するための基盤となる板であり、導電性のパターンが印刷された基板です。プリント基板は、様々な電子機器に使用されています。例えば、スマートフォン、コンピュータ、テレビ、自動車、医療機器などです。

スクリーン印刷の概要

スクリーン印刷は、インクを基板に直接印刷する方法の一つです。スクリーン印刷では、インクを透過するメッシュのスクリーンを使用します。スクリーンには、印刷するパターンに対応する穴が開いています。インクは、スクリーンの穴から基板に印刷されます。

プリント基板スクリーン印刷のメリットとデメリット

プリント基板スクリーン印刷のメリットとしては、以下のようなものが挙げられます。

- 高精度であること

- 大量生産が可能であること

- 様々な材料に対応できること

一方、デメリットとしては、以下のようなものが挙げられます。

- 準備に時間がかかること

- パターンが複雑な場合には、コストが高くなること

- スクリーンのメッシュによって、印刷されるパターンの精度が制限されること

以上が、プリント基板スクリーン印刷についての概要とメリット・デメリットです。

プリント基板スクリーン印刷の手順

基板の準備

プリント基板スクリーン印刷を行う前に、基板の表面を清掃し、余分な油や汚れを取り除く必要があります。また、基板のサイズを測定し、印刷するデザインに合わせてカットします。

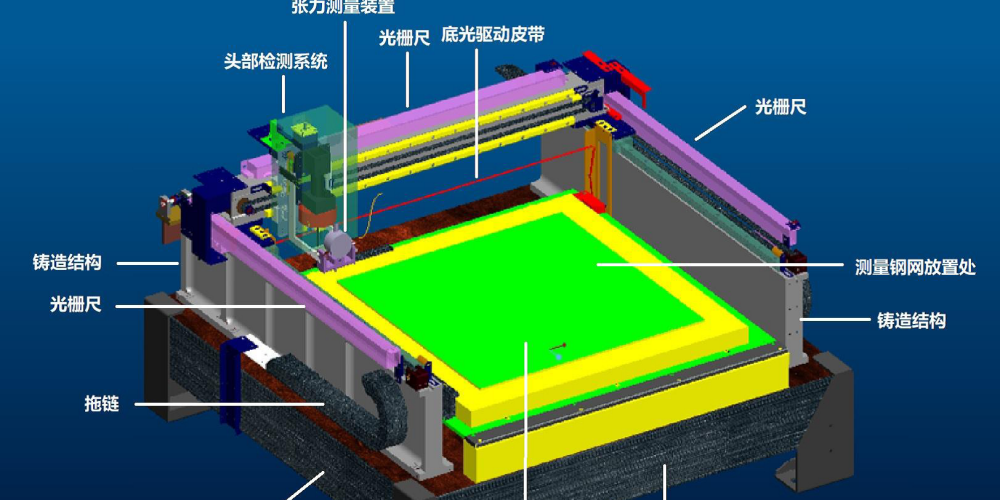

スクリーンの準備

スクリーンは、印刷するデザインに合わせて選択し、表面を清掃してから使用する必要があります。スクリーンの張り方によって、印刷の質が変わるため、正確な張り方を行う必要があります。

インクの準備

印刷に使用するインクは、印刷するデザインに合わせて選択する必要があります。インクの粘度や色の濃さ、乾燥時間などを考慮し、正確な量を用意します。

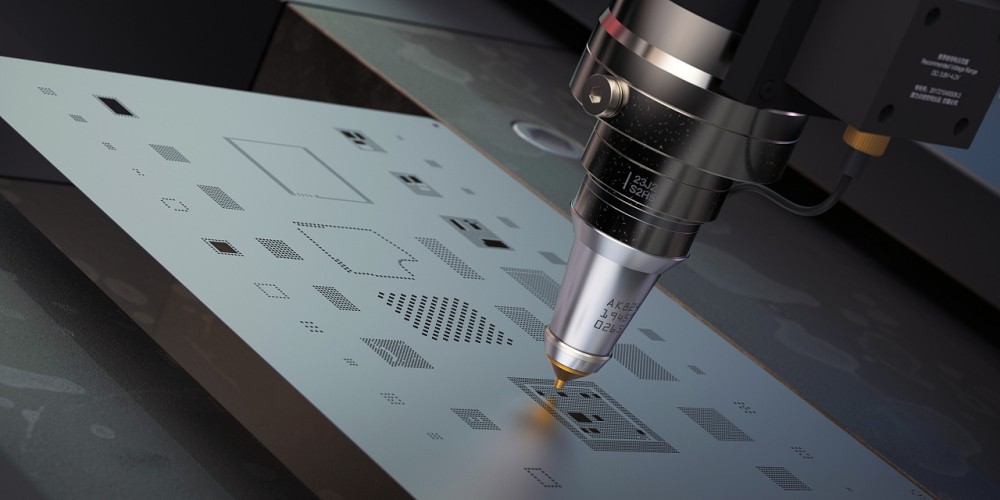

印刷

印刷する前に、スクリーンの位置を調整し、基板に適切な圧力をかける必要があります。印刷する際には、インクをスクリーンにのせ、スクリーンを基板に押し付けます。この作業を繰り返し、必要な箇所にインクを印刷します。

乾燥

印刷が完了したら、基板を乾燥させます。乾燥時間は、インクの種類や印刷した箇所の大きさによって異なります。乾燥が完了したら、基板を取り出し、必要に応じて追加の処理を行います。

以上が、プリント基板スクリーン印刷の手順です。

プリント基板スクリーン印刷に必要な道具

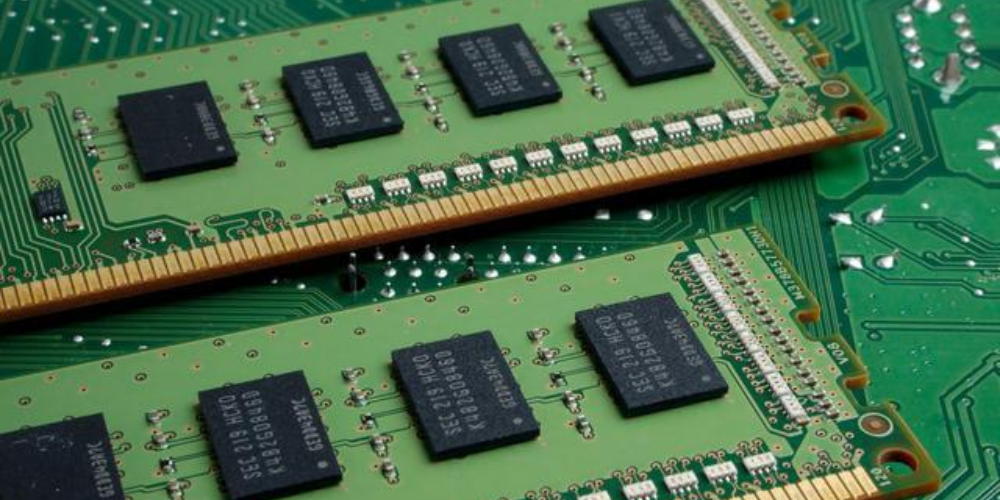

基板

プリント基板スクリーン印刷には、印刷するための基板が必要です。基板は、通常、緑色または黄色の色で、銅箔を貼り付けた基材です。基板は、印刷するための表面を提供します。

スクリーン

スクリーンは、印刷に使用されるもう一つの重要な道具です。スクリーンは、繊維ガラスまたはポリエステルで作られ、金属フレームに張り付けられます。スクリーンには、印刷するデザインに対応する穴が開けられています。

インク

インクは、スクリーン印刷に必要なもう一つの要素です。インクは、基板に印刷するために使用されます。インクは、通常、黒、白、または赤の色で提供されます。印刷するデザインに応じて、異なる色のインクを使用することができます。

スパチュラ

スパチュラは、インクをスクリーンに均等に塗布するために使用されます。スパチュラは、プラスチックまたは金属で作られており、スクリーンにインクを均等に塗布するために使用されます。

乾燥機

乾燥機は、印刷後に基板を乾燥させるために使用されます。乾燥機は、通常、高温で基板を乾燥させます。乾燥機は、印刷されたインクを乾燥させ、基板を完成させるために必要です。

以上が、プリント基板スクリーン印刷に必要な主な道具です。これらの道具を正しく使用することで、高品質な基板を作成することができます。

プリント基板スクリーン印刷の応用例

LED基板

プリント基板スクリーン印刷は、LED基板の製造において広く使用されています。LED基板は、LEDチップを実装するための基板であり、プリント基板スクリーン印刷によって、回路を形成するための導電性のパターンを印刷することができます。また、LED基板の表面には、光を反射するための金属層を印刷することもできます。

電子回路基板

プリント基板スクリーン印刷は、電子回路基板の製造においても広く使用されています。電子回路基板は、電子部品を実装するための基板であり、プリント基板スクリーン印刷によって、回路を形成するための導電性のパターンを印刷することができます。また、電子回路基板の表面には、保護層を印刷することもできます。

センサー基板

プリント基板スクリーン印刷は、センサー基板の製造においても広く使用されています。センサー基板は、センサーを実装するための基板であり、プリント基板スクリーン印刷によって、回路を形成するための導電性のパターンを印刷することができます。また、センサー基板の表面には、感度を高めるための特殊な材料を印刷することもできます。