スルーホールリフロー技術は、電子機器の製造プロセスにおいて重要な役割を果たしています。この技術は、基板上にあるスルーホールに電子部品を搭載し、リフロー(再溶接)プロセスを通じて部品と基板の接続を行います。これにより、部品の配置と固定が効率的に行われ、信頼性の高い電子製品を生産することができます。

スルーホールリフローは、従来のウェーブソルダリング技術と比較していくつかの利点を持っています。例えば、部品の配置が自動化できるため、労働コストが削減され、生産性が向上します。また、リフロー技術によって接続部の品質が向上し、はんだ付けのムラや欠陥が減少します。

しかし、スルーホールリフロー技術にもいくつかの課題があります。たとえば、基板の熱変形による影響や、特定の部品に対応するためのリフロープロファイルの調整に注意を要します。それにも関わらず、この技術は電子機器製造における信頼性と効率性の向上に大いに寄与するものと考えられます。

スルー ホール リフロー の基本

スルー ホール リフローは、電子部品の実装方法の一つで、基板のスルー ホールを利用して実装が行われます。この手法は、主に電子機器の製造において使用されています。

基本プロセス

スルー ホール リフローの基本プロセスは以下の通りです。

- まず、基板上に印刷回路板(PCB)を搭載します。

- 次に、スルー ホールに電子部品を挿入し、裏側に半田膏を塗布します。

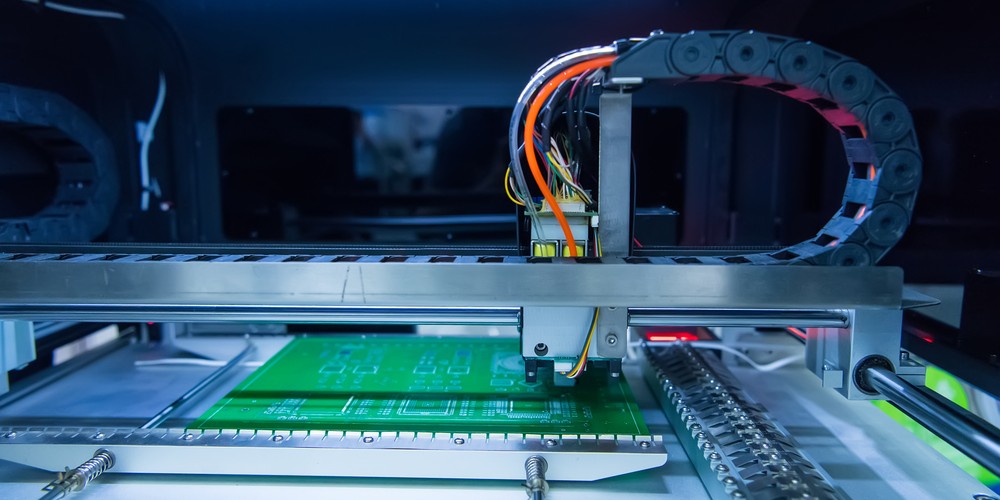

- 最後に、リフロー オーブンで基板を加熱し、半田膏が溶けて電子部品が基板に固定されるようにします。

リフロー工程では、半田膏が適切に溶けて部品がしっかりと基板に固定されることが重要です。

リフロー オーブンの種類

リフロー オーブンにはいくつかの種類があります。主なリフロー オーブンの種類を以下の通りに示します。

- コンベクション オーブン: 冷却ファンによって熱気を循環させることで、基板の全体を均一に加熱します。このタイプのオーブンは大規模な生産ラインで一般的に使用されています。

- インフラレッド オーブン: 高温の赤外線ラジエーションを使用して、基板と電子部品を加熱します。インフラレッド オーブンは、スルー ホール リフローのような局所的な加熱が必要なアプリケーションに適しています。

- ホットエア オーブン: 循環ファンによって熱風を焼結材料に当てる方式で、熱風が半田膏を溶かします。このタイプのオーブンは、スルー ホール リフローに関して連続的な生産が可能であることから、小規模な生産ラインでも使用できます。

これらのオーブンの種類は、それぞれ特性や適用範囲が異なるため、使用目的に応じて適切なオーブンを選択することが重要です。

スルー ホール リフローの利点

生産効率

スルー ホール リフローは、生産効率の向上に大きく貢献します。一度に多くの基板を処理できるため、製造ライン全体のスループットが向上します。また、自動化によって、部品の取り付けやリフロー工程で生じるヒューマンエラーも減少することが期待できます。

品質の向上

スルー ホール リフローは、高い品質を実現します。この技術によって、はんだの結び目の品質がより一貫して向上し、基板の信頼性が高まります。また、自動化されたプロセスにより、部品の配置やはんだ付けの精度が向上することから、製品全体の品質も向上します。

コスト削減

スルー ホール リフローは、製造コストの削減にも寄与します。自動化によって、手作業にかかる時間やコストを大幅に削減することができます。また、材料のロスを抑えることができるため、原材料の使用効率が向上し、さらなるコスト削減が期待できます。以下は、コスト削減の主な要因をまとめた表です。

| 項目 | コスト削減の要因 |

|---|---|

| 人件費 | 自動化による作業時間の削減 |

| 原材料コスト | 材料ロスの削減 |

| 品質に関するコスト | リフロー工程での品質向上による削減 |

以上のように、スルー ホール リフローは、生産効率の向上、品質の向上、およびコスト削減の点で、多くの利点があります。

スルー ホール リフローの欠点

大型部品の扱い

スルーホールリフローは、大型部品の実装が困難です。これは、スルーホールの大きさが小型部品と比べて非常に大きいため、リフロープロセス中に部品が正確に実装しにくいことが原因です。また、大型部品はリフロープロセス中に熱伝導性が低下することがあります。そのため、部品が完全に実装されない可能性が存在します。

設備投資コスト

スルーホールリフローは、設備投資コストが高いです。これは、プロセスが従来型スルーホールリフローよりも複雑であるため、高度な設備が必要になります。例えば、自動挿入機やリフローオーブンなどの高価な機器が必要とされます。また、プロセスの精度を向上させるために検査装置やはんだペーストプリント装置も必要になります。

一般的なスルーホールリフロー装置のコスト要因:

- プリント基板設計

- 部品調達

- 製造プロセス(ステンシル、ピックアンドプレイスなど)

テーブル:スルーホールリフローの主な欠点

| 欠点 | 説明 |

|---|---|

| 大型部品の扱い | スルーホールの大きさが小型部品と比べて非常に大きいため、リフロープロセス中に部品が正確に実装しにくい。また、大型部品はリフロープロセス中に熱伝導性が低下することがあります。 |

| 設備投資コスト | スルーホールリフローは、設備投資コストが高い。これは、プロセスが従来型スルーホールリフローよりも複雑であるため、高度な設備が必要となります。例えば、自動挿入機やリフローオーブンなどの高価な機器が必要とされます。また、プロセスの精度を向上させるために検査装置やはんだペーストプリント装置も必要になります。 |

スルーホール リフロー の適用

スルーホール・リフローは、電子部品や基板の製造プロセスに広く活用されている技術です。このセクションでは、適用される業界と適切な製品タイプについて説明します。

適用される業界

スルーホール・リフロー技術は、以下のような業界で幅広く活用されています。

- 家電製品

- 自動車産業

- 通信機器

- 医療機器

- 航空宇宙産業

- 軍事産業

適切な製品タイプ

スルーホール・リフロー技術は、以下のような製品タイプに適しています。

- ハイブリッド基板: 高密度実装基板や多層基板に対応するために、SMT(表面実装技術)とスルーホール実装技術を組み合わせたハイブリッド基板に適用されます。

- 高い信頼性が求められる製品: 高い信頼性が必要な航空宇宙や軍事産業の製品において、スルーホール・リフロー技術は部品の接続強度を向上させるために使用されます。

- 高電力の電子機器: スルーホール・リフロー技術は、高電力を消費する電子機器において、部品の電気的および熱的特性を改善するために採用されます。

これらの製品タイプは、スルーホール・リフロー技術のメリットを最大限に活用することができます。ただし、製品の設計や要件によっては、他の実装技術と組み合わせることが最適な場合もあります。

スルーホール リフロー の最適化

プロセスパラメータ

スルーホール リフロー の最適化において、まず最初に考慮すべきはプロセスパラメータです。重要なパラメータには以下のようなものがあります。

- リフロー温度

- ソルダ盂量

- プリント基板のサイズ

リフロー温度は、部品の損傷を防ぎつつも、十分な溶解を促す必要があります。また、ソルダ盂量やプリント基板のサイズによっても、最適なパラメータが変わります。各プロセス毎に適切なバランスを見つけることが重要です。

オーブンの選択

オーブンの選択も、スルーホール リフロー の最適化において重要な要素です。オーブンは以下のような特徴を持っています。

- あらかじめ設定された温度プロファイル

- 部品を加熱する能力

- 温度の均一性

オーブンの性能は、プロセスパラメータの最適化に大きく影響します。例えば、高い温度の均一性を持つオーブンは、部品の熱ストレスを減らし、成功率を向上させることができます。また、オーブンのスペースや部品を加熱する能力によっても、最適なプロセスが変わります。信頼性のあるオーブンを選択し、適切な温度プロファイルを設定することが大切です。

結論

スルー ホール リフロー技術は、現代の電子機器製造において非常に重要な役割を果たしています。この技術の最も大きな利点は、電子部品を基板に確実に固定し、長期間の使用に耐えることができるようにすることです。また、多くの異なる部品や形状に対応する柔軟性も提供します。

この技術は、効率的かつ迅速に部品をはんだ付けすることが可能です。加熱および冷却マイクロバブルを利用して、緻密な電子部品を均一に押し付けることができます。この結果、あらゆるサイズの部品が確実に接続され、高品質な製品が生産されることが確保されます。

しかしながら、スルー ホール リフロー技術にはいくつかの欠点も存在します。大型部品の場合、ホールを基板に通すことが困難であるため、技術的な限界が発生することがあります。また、熱管理やハンダの品質が不十分だと、はんだの信頼性や接続品質に影響を与えることがあります。

長所

- 電子部品を確実に固定

- 長期間の使用に耐える

- 多くの異なる部品や形状に対応

- 効率的かつ迅速なはんだ付け

短所

- 大型部品には技術的な限界がある

- 熱管理やハンダの品質が重要

最終的に、スルー ホール リフロー技術は、電子製品の信頼性と品質を向上させるために継続的に使用されるでしょう。技術の進歩に伴い、さらに効率的で高品質なはんだ付け方法が開発されることでしょう。今後も引き続き、この技術の研究と改善が進められることが期待されます。