電子機器の小型化に伴い、部品のはんだ付けはますます複雑になっています。 これは、回路基板がよりコンパクトになる場合にも機能します。 この複雑さの結果、構築された基板には多くの困難や欠陥があります。 このはんだマスクブリッジは、これらのコンポーネントを組み立てるときに頻繁に問題になります。

「橋」という語句は通常、通路、または以前はアクセスできなかった 2 つの場所を接続することを指します。 無線通信の文脈では、Wi-Fi 接続を介して両方の有線ネットワーク間にインターネット接続を提供することを「ブリッジ」と呼びます。 このシナリオでは、ワイヤレス ブリッジがクライアントの役割を実行します。 これは、ルーターに接続し、接続されたデバイスとインターネット接続を共有することによって実現されます。

しかし、PCBA 分野における「ブリッジ」という言葉は、はんだ付けと併用される場合には、まったく別のプロセスを指します。 はんだ付け中に発生する可能性のある問題の 1 つの形式は、はんだブリッジと呼ばれます。 これは生産に影響を及ぼし、やり直しが必要になる可能性がある問題です。 これにより、この分野での機能が異常になる可能性があります。 最高の基板製造と性能を得るには、はんだブリッジを回避する方法を知ることが重要です。 したがって、はんだブリッジの根本原因をさらに詳しく調べて、それを防ぐ方法を提案しましょう。

ソルダーマスクブリッジについて、その原因、予防、解決策とともにさらに詳しく調べてみましょう。

はんだマスキングプロセスが PCB に与える影響

ソルダーマスクのプロセスを詳しく調べた後、それが PCB にどのような影響を与えるかを見てみましょう。 前述したように、このはんだマスクは PCB アセンブリと基板の品質に影響を与えます。 ソルダーマスクの最も注目すべき効果は以下に説明されていますので、以下で説明しましょう。

はんだマスクブリッジの防止: はんだ接合部と基板の他の導電性領域の間にはんだダムが形成され、基板の損傷や短絡の原因となる可能性があります。

はんだペーストの消費量の削減: はんだ付け作業中に使用するはんだペーストの量を減らすことができます。 基板コンポーネント間の絶縁体のように機能し、PCB コンポーネントをさらに絶縁します。

PCB の保護: これにより、この基板の取り扱いによって引き起こされる可能性のある汚染物質の侵入が防止されます。 酸化に強く、デバイスの動作寿命が短くなる可能性があります。

降伏電圧の向上: 基板の誘電体材料が保持する降伏電圧の値が向上し、高電圧 (1 kV 以上) 基板で頻繁に見られるコロナやアークに対する保護がさらに強化される可能性があります。

金属ウィスカーの発生の防止: さまざまな電子部品の鉛フリーはんだや錫めっきに通常関連する錫ウィスカーの発生を回避するのに役立ちます。

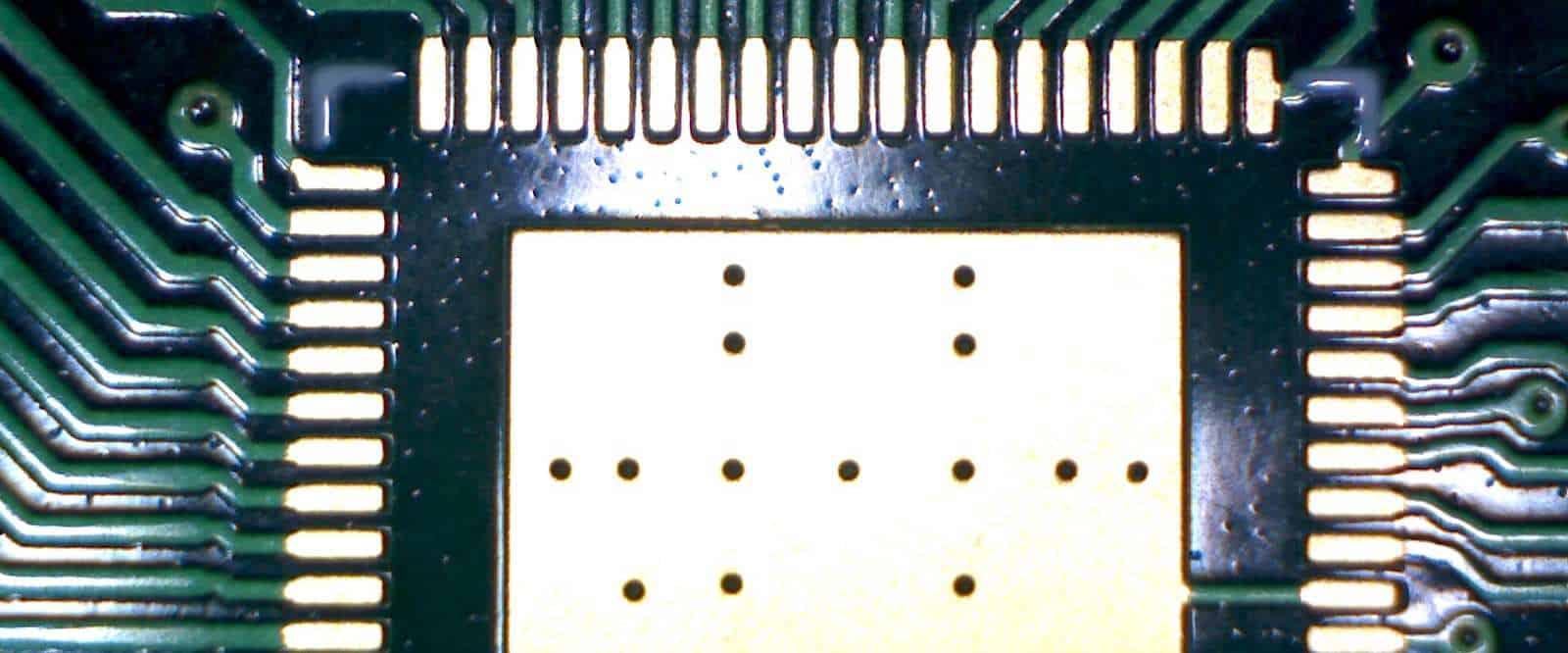

言うまでもなく、ソルダーマスクの手順は、基板の製造の容易さと使用時の性能に大きな影響を与えます。 ただし、BGA (ボール グリッド アレイ) 上に小さな部品や細かいピッチが存在する場合など、はんだマスクが実現不可能または望ましくない状況もいくつかあります。 パフォーマンスや信頼性に悪影響が及ばないことを確認するために、担当の CM に相談することをお勧めします。

PCB ソルダーマスクブリッジは何を表しますか?

2 つの点が橋で結ばれています。 はんだマスク上で分離する必要がある少なくとも 2 つのパッドを余分なはんだが接続すると、回路基板上にはんだマスク ブリッジが形成されます。

この問題により、電気的短絡が発生し、ブリッジ ポイントの使用方法によっては、さまざまな種類の危害が発生する可能性があります。

はんだブリッジの原因

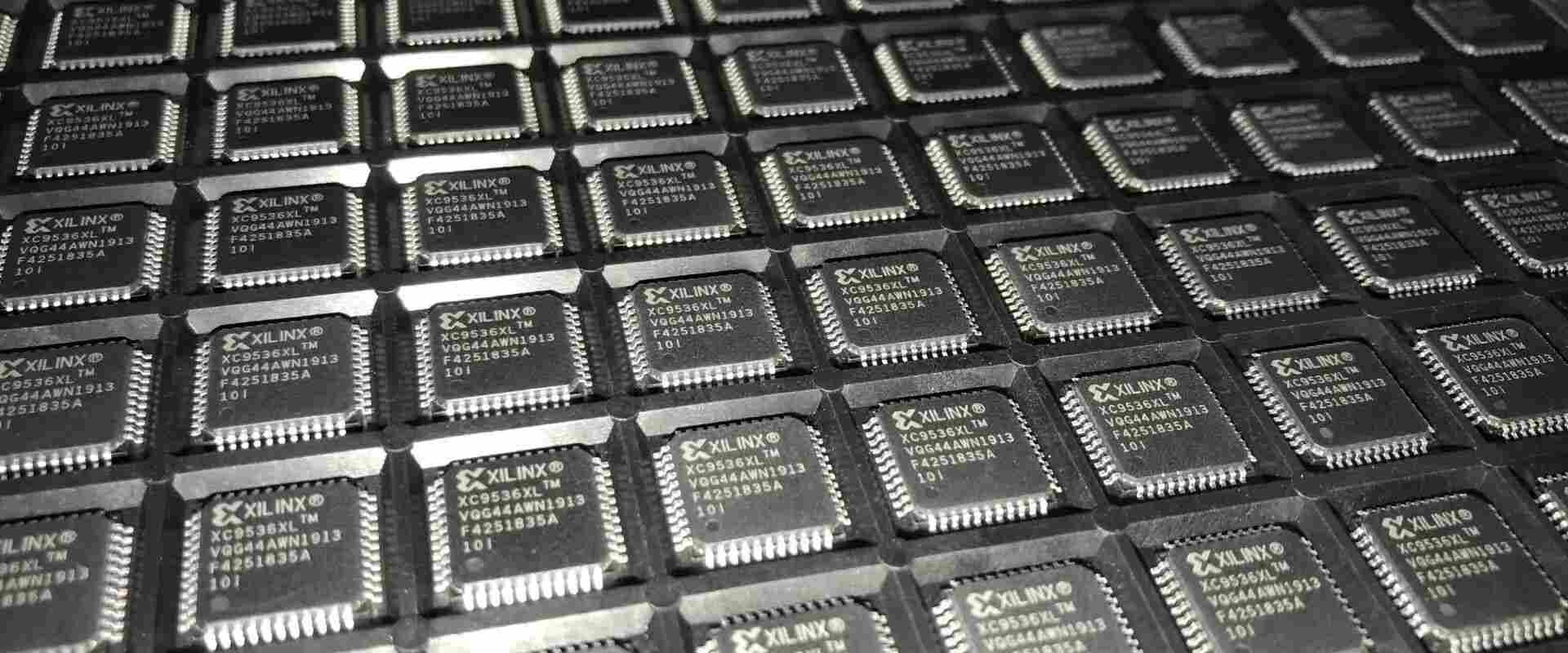

はんだブリッジはさまざまな状況で発生する可能性があります。 これらは、欠陥のある機械、標準以下の製造技術、または不適切な設計である可能性があります。 最も一般的な原因は次のとおりです。

ステンシルの仕様が間違っていたため、SMT パッドにはんだを多量に使用しました。

印刷中のステンシルとベアボード間のシールの欠陥。

パッド間に存在するギャップと比較して、はんだパッドの設計が比較的大きい。

コンポーネントの配置が正しくありません。

パッドサイズに比べてコンポーネントのリードサイズが比較的小さい。 パッド間にはんだ耐性層が不十分です。

通常、液体はんだは加熱された金属または溶けたはんだに向かって吸い上げられるという事実を覚えておく必要があります (この PCB 組み立て手順の大部分はその要因に大きく依存しています)。

この現象は、リフローはんだの表面張力が強いために、はんだをはんだ付けすると、はんだが本来あるべき場所に丸まって残るために起こります。 ブリッジングは、システムの通常の動作を変更するあらゆる要因によって引き起こされる可能性があります。

はんだブリッジの一般的に知られている問題

はんだブリッジはこれらの問題を引き起こす可能性があります。

濡れ性と非濡れ性

パッド上に露出した銅を残すことを決定した溶融はんだは、非濡れ性と呼ばれます。 この問題は通常、真鍮部品がまだ適切にメッキされていない場合、またはフラックスを変更する必要がある場合に発生します。 逆に、ディウェッティングは、溶融したはんだがパッドを覆い、その後後退し、はんだマウンドを残すことを示します。

ピンホールとブローホール

これらの穴は両方とも、基板の銅めっきが不十分であるか、または過剰な量の湿気が存在する場合に発生します。

パッドのリフト

はんだ付けされたコンポーネントを接合部から取り外すと、はんだ付け面が摩耗したり、銅めっき層が不均一になったりすると、パッドの浮きが現れることがあります。

墓石

ウェーブはんだ付けによってコンポーネントが持ち上げられるたびに、ツームストーン問題が発生し、そのように見えます。 部品の浮きは、はんだ付け性の測定値が異なる部品を使用したり、間違った長さのリードを使用したりすることによって発生する可能性があります。

余分なはんだ

パッド比と比較してリード サイズが不適切なため、はんだが大量に蓄積する可能性があります。 さらに、ベルトコンベアの動きが速いためである可能性もあります。

はんだマスクブリッジを避けるために何をしなければなりませんか?

はんだマスクブリッジがまったく発生しないことを保証することはできませんが、次の予防措置を講じることで問題を回避できます。

回路基板の設計を再度検証する

ボードの設計が、表面実装およびスルーホール コンポーネントの生産性の最高レベルを満たしていることを確認してください。 また、PCB の設計と組み立ての両方について、IPC 業界の標準に準拠して作業することもできます。この標準では、A レベルが一般的な生産性の最適なレベルとして定義されています。 一般に、最も効果的な方法は、小さな間隔や部分を避けることです。

それとは別に、ソルダーマスクを塗布する必要のない領域については、マスクリリーフのデザインルールを確認してください。 SMT コンポーネントのリリーフを 0.003 ~ 0.008 インチに設定することをお勧めします。 ただし、パッドが極端に近づくと、値の調整が必要になる場合があります。 また、ソルダーマスクの色もレリーフに影響します。

リフロープロファイルを変更する

液体はんだの直上での時間を長くすることで、パッドとコンポーネントのリードが同じ温度に達するまでの十分な時間が確保されます。 はんだは、希望の温度に達すると濡れてそこに移動します。

パッド間にはんだマスクダムを残す

はんだマスクダムは、こぼれを防ぐ絶縁壁として機能するため、SMT パッド間に必要です。一般に、ダムの最小サイズは約 0.004 インチです。

スルーホール部品の場合は、適切なリード長を使用してください。

基板の厚さとサイズ、コンポーネントの質量とサイズ、はんだ付けの種類はすべて、適切なリード長に影響します。

リードが長いとブリッジが発生する可能性があるため、この PCB メーカーは、そのアプリケーションに必要な正確な長さを決定するのを支援する必要があります。

はんだペーストの量を最小限に抑える

はんだマスクブリッジの原因の 1 つは、はんだペーストの過剰使用です。 したがって、はんだペーストの量を減らすか、塗布位置を変更するためにステンシルを変更することによって、ブリッジングを大幅に減らすことができます。

狭い領域にはソルダーマスク指定のパッドを使用

バリアやマスクの緩和に十分なスペースがなく、はんだマスクのダムが必要ない場合は、はんだ付け用の表面を保護するためのはんだマスク定義パッドを選択できます。

適切なパッド直径と穴サイズを使用してください

はんだ付け用の隣接する表面の間に大きな銅パッドまたはスルーホールがある場合、はんだマスクブリッジが形成される可能性が高くなります。

はんだマスキングを適切に適用する

はんだ付けを必要としない PCB の領域には、最上層としてはんだマスクが配置されています。 溶けたはんだは、一般的なタイプのマスク材料であるエポキシには付着しません。 したがって、はんだによるはんだマスクブリッジの形成を防ぐために、コンポーネントのピンの間にそのマスクを適用する必要があります。

PCB 上の基準を利用する

基準は回路基板設計上に配置される市場であり、これにより自動機械が PCB の位置を特定し、適切に位置合わせできるようになります。 これらのコンポーネントも完璧に配置されます。 部品の配置が間違っていると、はんだマスクがブリッジする可能性も高まりますが、マークは問題の解決に役立ちます。

有名なPCBメーカーと提携

設計用のファイルを製造元に送信し終わると、組み立てだけでなく製造プロセスも制御できなくなります。

ソルダーマスクブリッジを修正する方法

はんだマスクブリッジの問題を解決するには、はんだフラスコ、はんだ吸い取り線、および熱調整可能なはんだごてが必要です。 これらすべてが揃ったら、以下の手順を使用して問題を解決できます。

温度を監視する

はんだごての先端は、はんだ吸い取り線がはんだを溶かすだけでなく、はんだを吸収するために必要な熱を伝達する必要があります。 そのため、温度を常に監視し、はんだ付け温度をある程度上回ることを確認する必要があります。 たとえば、250°C ではんだ付けを行う場合、温度を約 270°C まで上げます。 より高い温度は、はんだ接合部からの芯の熱吸収をカバーします。

表面張力を利用する

溶けたはんだの表面張力を利用して、ウィックを使わずにブリッジを切り離すことができます。 上部が透明なはんだごてを使用してください。ただし、IC やパッドが過熱しないように注意してください。

はんだ吸い取り線を活用する

この溶けたブリッジを吸収するには、はんだ吸い取り線を使用することをお勧めします。 はんだフラックスを追加し、芯をブリッジの上にしっかりと配置し、アイロンで慎重に加熱します。 熱を伝えるには、芯の上にアイロンを軽く押し当てます。 芯が詰まったら忘れずに交換してください。

PCB またはコンポーネントの過熱を防ぐことが重要です。 さらに、このブリッジを除去すると、はんだ接合部が除去される可能性があります。 このような場合は、追加のフラックスを塗布してから、その部分を基板にきちんとはんだ付けしてください。

よくある質問

ソルダーマスクブリッジジャンパーとは何ですか?

ソルダーマスクブリッジジャンパーは、回路基板のトレース上にある、はんだボールによってブリッジできるパッドのペアです。 ブリッジを作成するには、さらに 0 オームの抵抗を利用することもできます。 ただし、一部のブリッジははんだ付けや接合を必要とせず、さまざまな用途に使用できるように開いたままにしておく必要があります。

パッドをはんだ付けするにはどうすればよいですか?

前に示したように、はんだパッドをはんだボールまたは 0 オーム抵抗器でブリッジすることができます。

はんだ接合部の欠陥は何を意味しますか?

はんだ接合不良は、はんだが不十分であることを示します。 はんだが不十分だと接合部が弱くなり、亀裂や故障の可能性が高くなります。 この欠陥は、接合部を温めて追加のはんだを塗布することで修正できます。 これにより、接合部が十分に強化されます。

関節障害とは一体何でしょうか?

関節の乱れは通常、合金の凝固中であっても動きによって引き起こされます。 最後のジョイントはつや消しのように見え、表面に波状の構造があります。 動きは手動または自動の場合があります。 この問題は、これらのジョイントを再加熱し、適切に冷却することで解決できます。

結論

要約すると、ソルダーマスクブリッジは短絡により回路基板に悪影響を与える可能性があります。 したがって、それらを防ぐために上記で概説した予防措置を講じる必要があります。 それにもかかわらず、もし発症した場合には、迅速な解決が可能です。