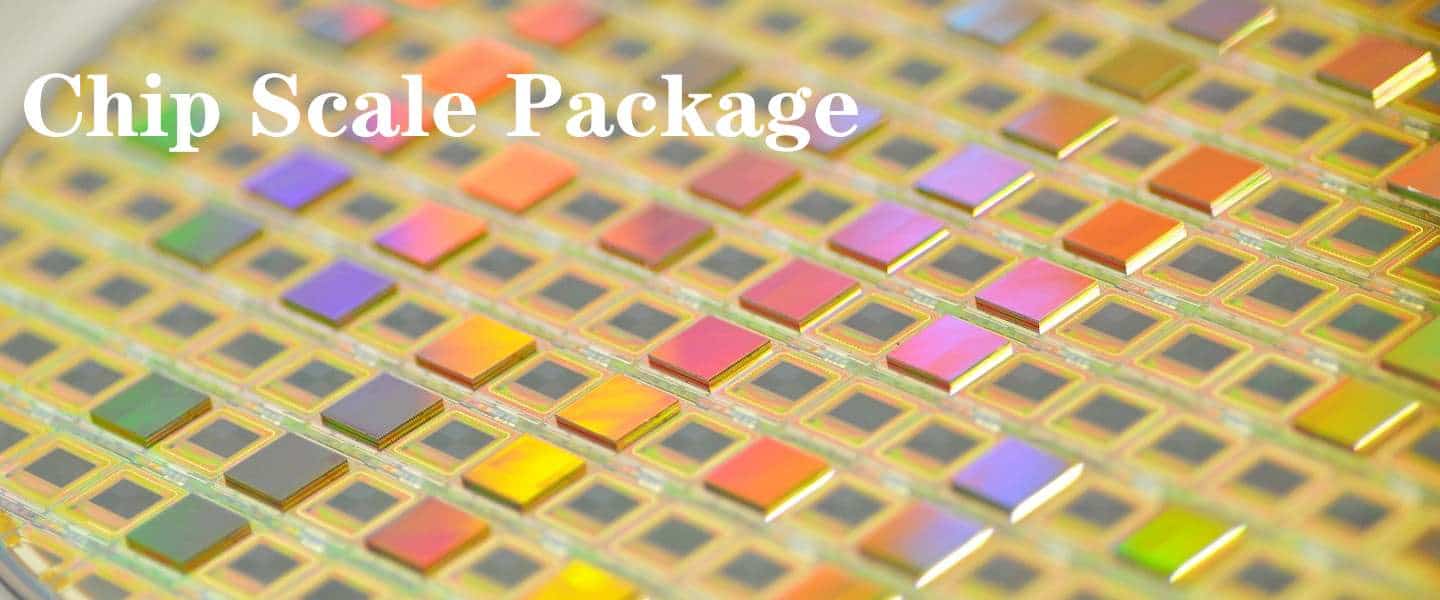

CSP は、この目的に 1 つのチップだけを使用することを意味します。 このプロセスで使用するチップのサイズは非常に重要です。 複雑さを回避するには、表面実装 ICP 標準を使用して決定する方が簡単です。

CP について話すとき、それは品質と効率的なパフォーマンスを意味することに留意してください。 すべてのチップサイズの BGA は、面積を最小限に抑えるために重要です。 CSP が生産と建設に関連していると考えている場合は、考え直す必要があります。 CSP の使用に関して、さまざまなドメインに、数は少ないものの非常に重要なアプリケーションがあります。

これらのパッケージには精度が必要であり、この点でお客様の期待に応えられるメーカーはわずかだからです。 その点で、現在一般的な CSP パッケージにはさまざまなバージョンがあります。 それでは、チップサイズパッケージは正確に何にとって重要なのでしょうか? 主にポータブル電子機器や小型電子機器で使用されます。

標準 CSP バンドルの構造と動作について学びましょう。 これについては、次のヒントで説明しました。

チップ スケール パッケージング バンドルの構造と仕組み:

- チップ サイズ バンドルのインターポーザーは開いていません。 代わりに、カバーされた形式で使用します

- エポキシ樹脂は、メソッドを開始する前に CSP に確実に使用できます。

- エポキシは非導電性であるため、その主な役割は、セットアップの下にエポキシを配置するときにワイヤと回路を接続することです。

- エポキシの形状は、ダイに近いときに CSP バンドルのサイズを最小限に抑えるのに役立つため重要です。

- 手順が完了したら、インターポーザーの下にあるはんだボールのサイズも調整します。

チップスケール包装の特徴

すべての優れた製品には、他の製品よりも際立った特徴があります。 これらの機能のおかげで、移動中でもお気に入りのポータブル デバイスを使用できるようになります。 そこでこのセクションでは、CSP を現在のテクノロジーにする信じられないほどのメリットについて見ていきます。

チップスケールパッケージングの利点:

大きな利点の 1 つは、CSP がポータブル デバイスの製造に常に必要な小さなパッケージ サイズをサポートしていることです。

CSP は相互接続を強化するのにも役立ちます

セットアップのサイズを大幅に最小化します

サイズの縮小に成功すると、最終的にはセットアップの重量と生産コストも削減されます。

CSP は、パッケージの簡単かつ迅速な組み立てを支援する実行可能な技術です。

また、自己調整の必要がないため、生産者が生産予算を管理するのに役立ちます。

CSP と SMT を組み合わせることで、パッケージの大量生産が容易になるという印象的なマージンが得られます。

SMT と CSP を組み合わせることで、生産者は緊急時に複数の種類の金型を利用できるようになります。

インターポーザーは、この目的に SMT を使用するため、CSP をまったく犠牲にせず、サイズの最小化にも貢献します。

チップスケールパッケージの一般的な形式

現在、市場ではさまざまなバージョンの CSP が一般的です。 これらは:

- BGA

- 有鉛

- ノンフリップチップ

- ワイヤーボンディング

- フリップチップ

この最後のセクションでは、これらすべてのタイプについて簡単に説明します。 それを始めましょう!

1. フリップチップ

フリップチップは、CSP をさまざまな方向から操作する必要がある場合に便利です。 また、フリップチップは、CSP をワークピース基板に接合する必要がある場合に便利です。 標準の CSP では、接続の形成に銅のピラーとはんだが使用されます。 パッドが全面を覆うため、パッケージ全体の小型化に貢献します。 接着剤を一切使用する必要がないため、信号インダクタンスを大幅に下げることができます。

2. ノンフリップチップ

非 FC は古いタイプの CSP であり、研究すべき重要な使用例がまだあります。 非フリップチップを使用する場合、依存する必要がある電極があります。 これらは主に SMC カバーの上面に存在します。 これらのノンフリップチップは光放射層や P 型 SMC 層にもあります。 ちょっと待って、この P 層はこのプロセス全体で正確に何をするのでしょうか? P 層の役割は、サファイア材料の周囲に熱シンクを発生させることです。 サファイアが適切な熱伝導率を生成できない場合、同じ目的のシステムにも支障が生じます。 それはチップの効率を完全に破壊することを意味します。 先ほど説明した電極はプラス電極であり、場合によっては、これらが最悪のシナリオで非フリップ チップを弱める原因となる可能性があります。 また、これらの電極の使用には注意が必要です。 互いに近すぎると、短絡が発生する可能性もあります。

3. ワイヤーボンディング

ワイヤボンディングとは、効率的なパフォーマンスを得るためにワイヤを使用してチップと半導体を接続することを意味します。 では、ワイヤボンディングは全体としてこの効率にどのように正確に関係しているのでしょうか? したがって、ワイヤボンディングに使用するワイヤは非常に細く、金やアルミニウムなどの導電性金属でできています。 ワイヤボンディングは、チップと半導体を接続するのに役立つだけではありません。 また、PCB と専用の電子デバイスを統合するのにも役立ちます。 手頃な価格で実行も簡単な方法です。

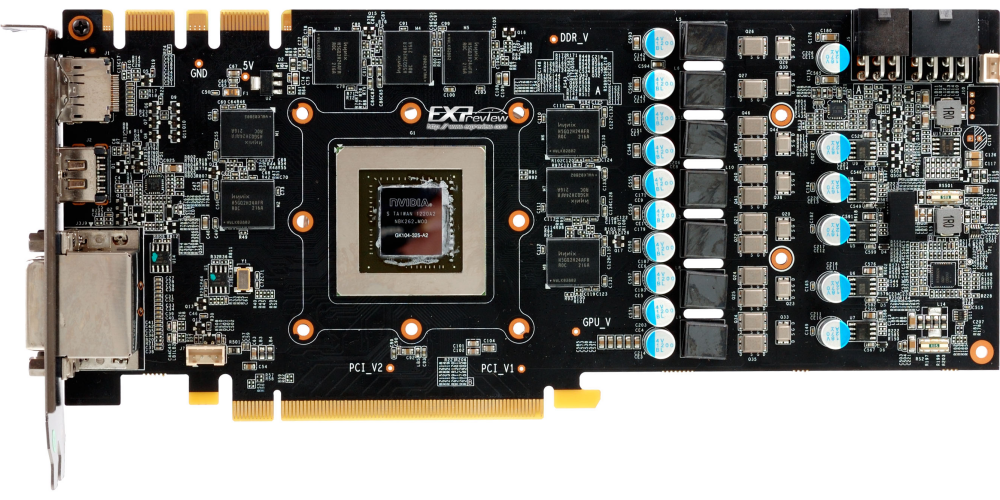

4. ボールグリッドアレイ

BGA は、複雑な複合回路の SMT パッケージングに役立ちます。 たとえば、マイクロプロセッサは長期的に効率的なパフォーマンスを実現するために BGA を使用します。 BGA はデュアル パックよりも多くの機能を提供するため、信頼性が高くなります。 セットアップの下部は周囲のみをサポートし、残りのコンポーネントに対しては非アクティブになります。 パフォーマンスを向上させるために、インプリントを使用して周囲を調整することもできます。

5.有鉛

COL では、通常のパッドの代わりにクリスタルとダイをフレームに取り付けます。 フレームにクリスタルを取り付けている場合は、さらに多くの利点が得られることは間違いありません。 では、それはどうあるべきなのでしょうか? リード付き CSP は、他のものとは異なり、ワイヤ ボンディングをまったく必要としません。 印象的ですね。