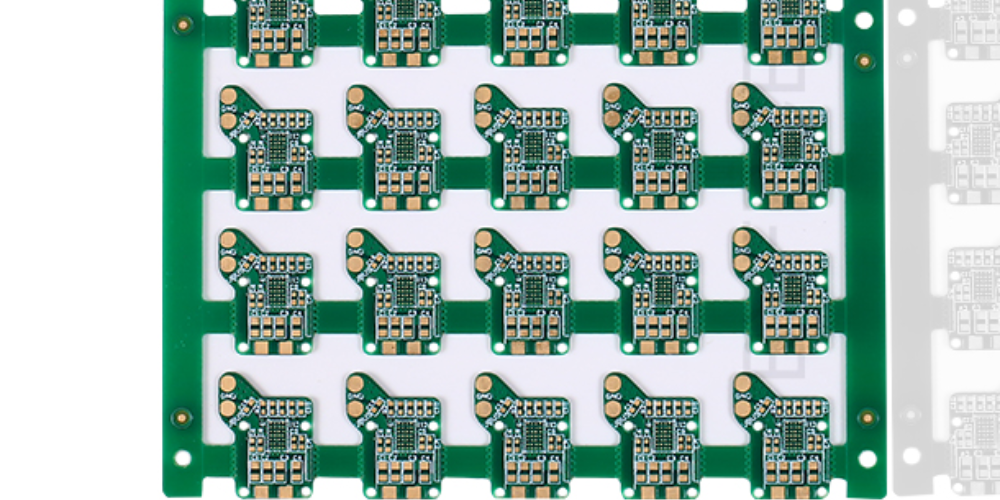

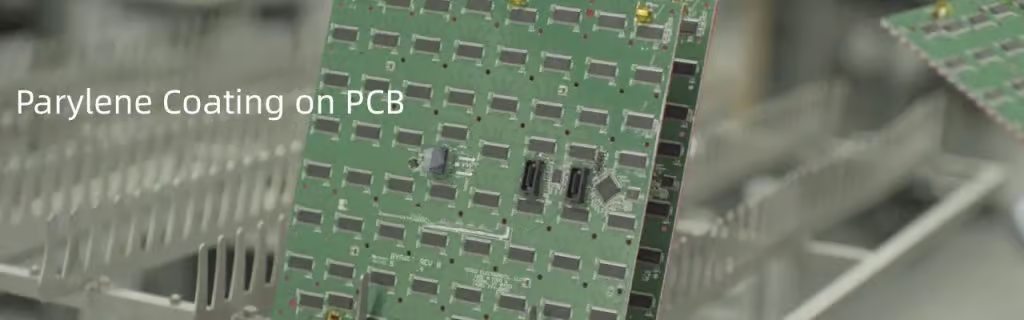

プリント基板 (PCB) の表面は、パリレン コーティングの優れた保護機能により保護されています。 絶縁保護コーティングプロセスとして、これは回路基板コンポーネントをより安全に保つことができる方法の 1 つです。

この記事では、パリレン C コーティング プロセスの保護機能の一部について説明します。

PCBコーティングとは何ですか?

まずはコーティングの意味を理解しましょう。 PCB が「コーティングされている」と言われる場合、それは表面に薄い保護材料が塗布されていることを意味します。 これらの材料は、PCB コンポーネントと環境との直接接触を防ぐ役割を果たします。 この目的のために、露出した金属、コンポーネントのリード線、はんだ接合部などの重要な部品がコーティングの助けを借りて保護されます。

パリレンコーティングとは何ですか?

これは、回路基板のコンポーネントを保護するために検討できるさまざまなタイプのコーティング オプションの 1 つです。

パリレン コーティングは、デバイスの機能を向上させるために使用される、薄膜コーティング技術で構成されるコンフォーマル コーティングとして定義されます。 パリレン コーティングを使用して、これらのデバイスに優れた湿気および化学的保護を組み込むこともできます。

ステップバイステップのパリレンコーティングプロセス

デバイスまたはプリント基板 (PCB) をパリレン コーティングでコーティングする手順は 4 つのプロセスに分かれています。

これらのプロセスはそれぞれ重要であり、後者に従う場合、 デバイスまたは PCB コンポーネントの保護を強化するのに役立ちます。

1. 接着工程

これは最初のプロセスであり、下にある基板とパリレンの間の結合の固化を伴います。

2. マスキングプロセス

マスクの作成には 2 つの目的があります。 1 つ目は、PCB 上の保護領域とコーティングされていない他の領域の間に境界を設けるか、スペースを作成することです。 2 番目の目的は、コーティングを施さないようにする必要がある領域または表面へのパリレンの広がりを防ぐことです。

3. コーティング工程

メインのコーティングプロセスは、マスクが適用された後に開始されます。 この作業に先立って、PCB コンポーネントまたは部品を治具上に配置します。 次に、この固定具が真空蒸着チャンバーにロードされます。

以下は、パリレン コーティング プロセスで使用される技術の一部です。

- コーティングには化学蒸着 (CVD) プロセスが使用されます。 堆積方法には、部品を最大 150 ℃ で蒸発させた後、最大 650 ℃ で熱分解するプロセスが含まれます。 その後、最大 22 ℃ の温度で部品に蒸着が行われます。

- コーティングプロセス中は室温で行う必要があります。

- 専用の真空蒸着装置も使用する必要があります。

4. コーティング後の工程

これは、PCB コンポーネントがコーティングされた後に行われるさまざまな実装を指します。

コーティング後のプロセスには以下が含まれますが、これらに限定されません。

- パリレンコーティングの厚さ測定: パリレンフィルムの厚さを測定します。 測定プロセスでは、分光反射率を PCB 部品に直接配置する必要があります。

- マスクを外す: パリレンコーティングの厚さの測定が完了したら、マスクを外すことができます。 その際、コーティングの固定具を破損しないように注意してください。

- 検査: パリレン コーティングを除去した後、PCB 部品が検査されます。 検査は、品質特性の有無の確認や顧客の要求を満たすなど、さまざまな目的で実施されます。 品質属性の一部は、接着試験、コーティングの厚さ、および適用範囲を指定します。

- 製品ラベル貼り付け: コンポーネントの顕微鏡検査が完了すると、部品のパッケージングが開始されます。 クライアントの要件に応じた適切なラベル付けに従う必要があります。

- 配送: パリレンでコーティングされた PCB のリアルタイムでの配送をお手伝いします。

- 量や数量によっては、数日以内に部品が到着する予定です。

パリレン蒸着法

パリレンコンフォーマルコーティングの堆積がどのように行われるかについて、知っておくべきことがいくつかあります。

1. 温度に関する考慮事項

堆積プロセスは周囲温度で行われます。 この目的のために、専用の真空蒸着装置または専用の真空システムが使用されます。

2. 分子レベルの基礎

堆積プロセスは分子レベルで行われます。これは、真空チャンバー内に配置された各部品上に分子が堆積または配置されることを意味します。

分子堆積プロセスは、次の理由からも重要です。

- これにより、部品上の鋭利な点、溝、ギャップ、隙間を覆う均一な絶縁保護コーティングが作成されます。

- 分子堆積プロセスは、厚さの優れた制御にも役立ちます。

- また、一度に分子ごとに膜の成長を促進します。

パリレンコーティングの種類

パリレンコーティング PCB には、最大 4 つの異なるタイプが利用可能です。 それらには次のものが含まれます。

1. パリレンC

これは、炭素と水素の組み合わせで構成されるパリレン コーティングの一種です。 これが、誘電特性とバリア特性の両方を備えている理由です。

1分子あたり1個の水素原子の代わりに塩素原子が入っているため、透過性が低いのが特徴です。 いくつかの特徴は次のとおりです。

より高い耐湿性。

より厚い層の塗布をサポートします。

腐食性ガスや化学薬品からの保護が強化されます。

パリレン C には、特に機械時間が短いため、コストと処理上の利点があります。

2. パリレンD

パリレン C によく似ていますが、パリレン D コーティング タイプは 2 つの水素原子の代わりに 2 つの塩素原子を使用します。 また、わずかに高い温度耐性と、最大 100 ℃ までのアセンブリ保護も備えています。

これを選択する利点は次のとおりです。

高温にさらされても高い状態を維持します。

電気的特性、物理的強度特性が向上しました。

3. パリレンF

このタイプのパリレン コーティングは、パリレン D が耐えられない用途に便利です。 たとえば、パリレン D よりも紫外線 (UV) 光への曝露に対する耐性が高くなります。

プロパティには以下が含まれますが、これらに限定されません。

芳香族炭素上に 4 つのフッ素原子が形成されます。

隙間貫通性が良好です。

より高い温度での動作が可能です。

注: 医療機器用途、特に高温を必要とする用途にはパリレン F コーティングを使用することをお勧めします。 その反面、原材料は非常に高価であり、堆積時間は遅くなります。

4. パリレンN

最も一般的なパリレン コーティング タイプの 1 つであるパリレン N は線状構造を持ち、各分子に炭素と水素の結合があります。 以下の特性により、これはパリレン コーティング タイプの基本構造であると考えられます。

周波数のずれや変化によっても変化しない低誘電率。

堆積プロセス中に、分子の活性が高まります。

低い損失係数。

隙間への浸透が増加すると、より小さな開口部やチューブへのコーティングの浸透が可能になります。

通常、より高い周波数を必要とするアプリケーションまたはデバイスで使用されます。

融点は最高 788°F (摂氏 420 度) です。

より高い絶縁耐力を持っています。

パリレンコーティングと非保護コーティングの比較

プリント基板 (PCB) には 2 つの主要なコーティング プロセスがあります。 これらは、コンフォーマルプロセスと非コンフォーマルプロセスです。

パリレンコーティングプロセスの本質であるコンフォーマルの場合、PCB 表面上の薄いコーティング上に非導電性材料を塗布する必要があります。 覆われた表面には、コンポーネント、基板、はんだ接合部、露出した金属などがあります。

一方、ノンコンフォーマルコーティングプロセスでは、基板全体を覆う厚いコーティング手順が必要です。

したがって、この 2 つの違いは、パリレン コーティング プロセスは特定の表面のみをカバーするのに対し、非コンフォーマル コーティング手順は基板の表面の大部分をカバーすることです。

結論: パリレンコーティング会社と協力する

基板の表面にパリレンコーティングを施すプロセスには、精度と技術的なノウハウが必要です。 これが、RayPCB を使用することが正しい方向への一歩である理由です。 当社は、基板領域の輪郭に確実に適合するようにしながら、PCB 上の必要な表面全体に薄い導電性材料を塗布する信頼できる数少ない会社の 1 つです。

開始するための要件を今すぐお問い合わせください。