プリプレグは、PCB 設計および PCB 製造に役立ちます。 また、これらの誘電体材料にはいくつかの目的があります。 PCB メーカーは、ニーズに合わせてこれらの材料を変更します。 PCB プリプレグには、106、2116、7628、1080 などのさまざまなタイプがあります。ただし、ここではプリプレグ 1080 とプリプレグ 2116 に焦点を当て、その違いを比較します。

プリプレグとは何ですか?

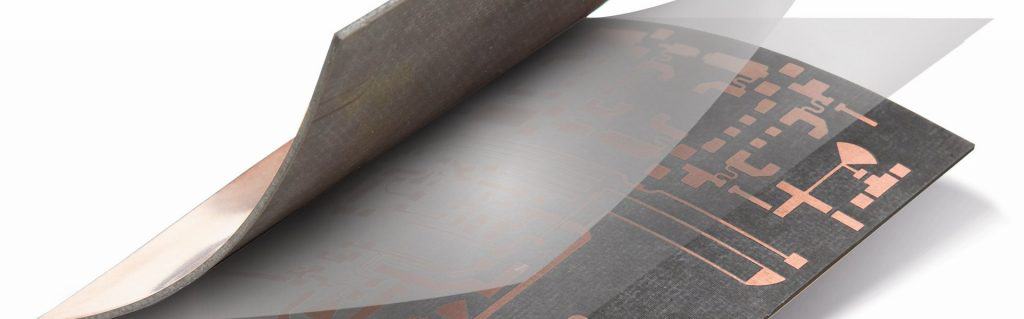

プリプレグは、樹脂システムをあらかじめ含浸させた強化繊維です。 樹脂システムは、適切な硬化剤を含むエポキシ プリプレグです。 プリプレグはプリント基板の製造によく使用されます。 この PCB 材料は、通常、複合製造の最も先進的なシステムであると考えられています。

製造には圧力と熱を加えます。 プリプレグ生地の使用は、従来のレイアップで発生するプロセスのばらつきを取り除くのに役立ちます。 プリプレグは、繊維強化構造において高いパフォーマンスを発揮するため、広く使用されています。 このプリプレグ材料は複合材料の製造に革命をもたらしました。

プリプレグは、半硬化樹脂システムと組み合わせた強化布地で構成されています。 プリプレグの重量比を適切に計算することで、複合積層板の軽量特性を実現できます。 プリプレグの選択は、織りの選択、繊維、トウのサイズなどの特性によって異なります。 これらの特性は伝統的な生地の特性と似ています。

プリプレグは、定義された「硬化層の厚さ」と密度を特徴とします。 また、生地に含まれる樹脂により、レイアッププロセスの効率が向上します。 これは、樹脂がレイアッププロセスで重要な役割を果たすためです。 プリプレグは、硬化時に高圧と高温が使用されるため、独特の素材です。

PCB製造におけるプリプレグとは何ですか?

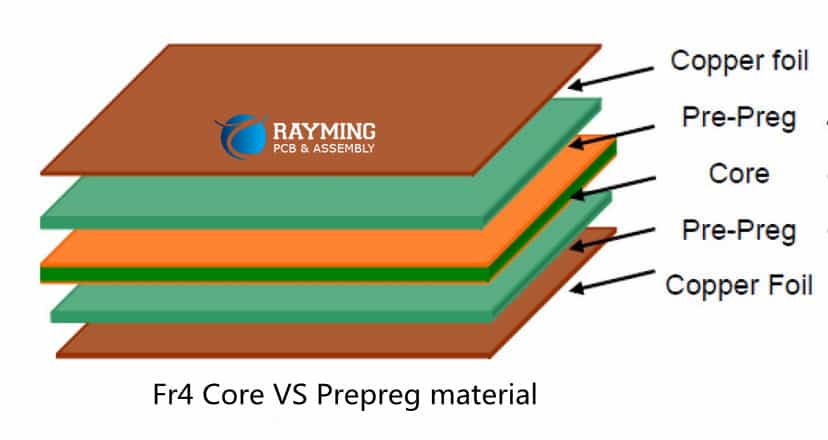

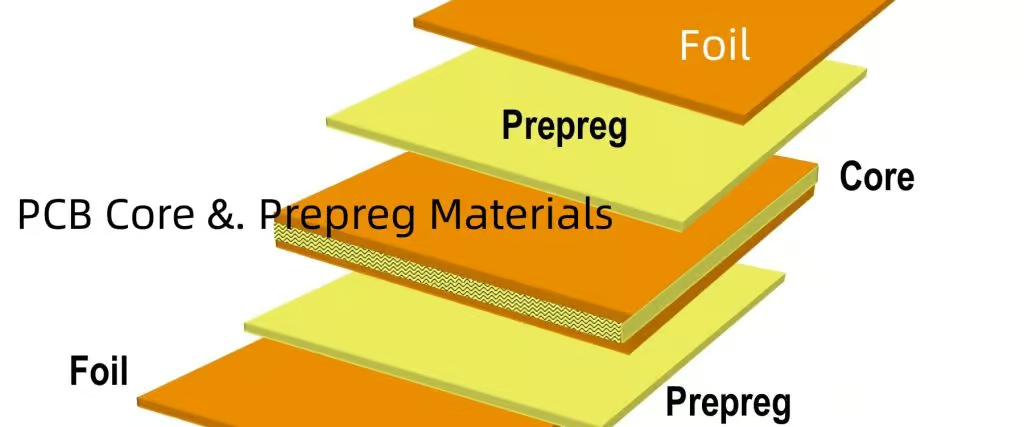

PCB の製造では、プリプレグが一般的に使用されます。 プリプレグは、単に回路基板の絶縁層です。 これは、回路基板内の 2 つのコアの間に配置される誘電体材料です。 プリプレグは、回路基板に必要な絶縁を提供します。 したがって、結合プリプレグ材料とも呼ばれます。 プリプレグは、コアと銅箔または 2 つのコアの間の接着を提供します。

プリプレグは、PCB 設計および PCB 製造に役立ちます。 また、これらの誘電体材料にはいくつかの目的があります。 PCB メーカーは、ニーズに合わせてこれらの材料を変更します。 化学プロセス下でいくつかの触媒と添加剤を組み合わせるだけで、プリプレグの特定の部分を導電性領域に変換することが可能です。

プリプレグに穴を開けるときに便利です。 回路基板のプリプレグの基本的な機能は、短絡から保護することです。

プリプレグの製造方法

プリプレグの製造には 2 つの異なるプロセスがあります。 それが溶剤浸漬法とホルトメルト法です。

溶剤浸漬プロセス

溶剤浸漬プロセスは、ファブリックプリプレグのみの製造に最適です。 ここでは、樹脂を溶剤に溶解し、補強布を樹脂溶剤に浸漬する。 この溶剤はドライオーブンを使用することでプリプレグから蒸発します。

ホットメルトプロセス

ホットメルトプロセスは、一方向プリプレグとファブリックプリプレグの両方の製造に適しています。 このプロセスには 2 つの異なる段階が含まれます。 最初の段階では、加熱した樹脂の薄膜をコーティングします。 また、樹脂と強化材はプリプレグ機内で相互作用します。 熱と圧力を加えた後、メーカーは繊維に樹脂を含浸させます。 これにより最終的なプリプレグが製造されます。

プリプレグの利点は何ですか?

プリプレグには多くの利点があります。 従来のハンドアップ・レイアップよりも有益です。

プロセスの堅牢性

プリプレグを使用すると、より簡単できれいな加工が可能になります。 プリプレグの単純な層カットにより、金型表面に配置できる層形状を簡単に得ることができます。 また、大きな層を重ねるときに樹脂が散らかる心配もありません。

硬化時間の短縮

熱硬化サイクルの完了後、部品のメンテナンスを行うことができます。 したがって、完全な硬化を可能にするために 2 日間待つ必要はありません。

比類のない均一性と再現性

一貫性と堅牢性は、再現可能な部品の製造に役立ちます。 また、プリプレグは非常に安定しています。 必要なのは、カットプライから裏地を引き剥がすことだけです。 レイアッププロセスの完了後の硬化および袋詰めプロセスは、注入プロセスに比べてそれほど複雑ではありません。

優れた機械的性能

プリプレグは、最適化された繊維と樹脂の比率で構成されています。 これは、プリプレグの機械的性能を向上させるのに役立ちます。 プリプレグは、複合材料設計に最適な機械的特性を提供します。

二次硬化または共硬化

プリプレグは、複合積層体のいくつかの側面をショットで同時硬化できます。 これはプリプレグを使用する大きな利点です。 同時硬化されたラミネートはより強力な結合を有するため、同時硬化により性能能力が向上します。

プリプレグの種類

PCB プリプレグには、106、2116、7628、1080 などのさまざまなタイプがあります。各プリプレグの名前は、使用されるプリプレグ グラスファイバーのタイプに由来しています。 上記プリプレグはガラスファブリックタイプです。 また、各プリプレグには、特に標準サイズ、硬化厚さ、樹脂含有量、重量などのいくつかのパラメータが含まれます。

7628 プリプレグは、ポリエステルなどの従来の繊維ではなく、炭素繊維を使用しています。 このプリプレグは、従来の繊維よりも多くの炭素繊維を統合しているため、一部の用途で役立ちます。 多層回路基板の製造において、プリプレグは重要な役割を果たします。 プリプレグ 2116、プリプレグ 1080、およびプリプレグ 7628 はガラス スタイルです。 多くの PCB 製造業者がこれらのガラス スタイルを使用しています。

ただし、これらのガラス スタイルにはそれぞれ独自の制限があります。 これらの制限については、PCB 会社のエンジニアに問い合わせることを常にお勧めします。 各プリプレグの厚さは異なります。 例えば、プリプレグ1080のプレス厚さは0.0787mm(0.003インチ)であり、プリプレグ2116のプレス厚さは0.135mm(0.005インチ)である。

プリプレグ 1080 対 プリプレグ 2116

プリプレグ 1080 およびプリプレグ 2116 は、PCB 製造で一般的に使用されるプリプレグです。 これらのプリプレグはそれぞれ特性が異なります。 プリプレグ 1080 の厚さは 60 ~ 70 μm、樹脂含有量は 60% ですが、プリプレグ 2116 の厚さは 90 ~ 110 μm で、樹脂含有量は 50% です。

また、保管および有効期限の点でも、プリプレグ 1080 とプリプレグ 2116 は異なります。 プリプレグ 1080 は、プリプレグ 2116 と比較して長期間保存できます。したがって、プリプレグ 1080 は、保存の観点からより良い選択肢です。 回路基板の製造にプリプレグを使用する前に、プリプレグの保管条件、厚さ、樹脂含有量を考慮することが重要です。

プリプレグ 1080 には、プリプレグ 2116 と比較してより多くの樹脂が含まれています。これら 2 つのプリプレグ間の樹脂含有量は異なります。 樹脂含有量とは、プリプレグの総重量に含まれる樹脂の割合を指します。 バーンアウトは、強化プリプレグ ファイバーグラス内の樹脂の量をテストするために使用される方法です。 この方法では、バーンアウト後の元の体重から最終的な体重を差し引きます。

プリプレグは23℃以下の室温で3ヶ月保存可能です。 コストの点で、プリプレグ2116はプリプレグ1080よりも高価である。これは、プリプレグ2116がプリプレグ1080よりも厚いという事実に起因すると考えられる。

プリプレグ1080とどちらが優れていますか? プリプレグ2116?

PCB 製造に使用するプリプレグの選択は、アプリケーションの要件によって異なります。 これら 2 つのプリプレグから選択する場合、考慮すべき要素がいくつかあります。 たとえば、コストは重要な考慮事項です。 プリプレグ 2116 はプリプレグ 1080 より高価です。コストとは別に、プリプレグの厚さと樹脂含有量も考慮すべき要素です。

プリプレグを使用するデメリット

プリプレグを使用する利点にもかかわらず、これらの PCB 材料には次のような欠点があります。

高コスト

プリプレグは樹脂や布に比べて高価です。 プリプレグが提供する高性能は別として、プリプレグは依然として経済的に最良の選択肢です。 プリプレグは製造に多くの量を必要とするため高価です。 部品の製造に必要なプリプレグを硬化させるために必要なオートクレーブ システムまたは制御されたオーブンが、プリプレグのコスト高の一因となっています。

貯蔵寿命

プリプレグの欠点の 1 つは、保存期間が約 6 か月しかないことです。 賞味期限が短いです。 すべてのプリプレグに当てはまるわけではありませんが、プリプレグにはさまざまな品質面があります。 いずれにせよ、プリプレグは熱で硬化する可能性があり、より高い温度で保管すると保存寿命を最小限に抑えることができます。 したがって、これらの材料は低温で保管することをお勧めします。 冷凍は保存期間を延ばす良い方法です。

熱硬化

プリプレグには少なくとも熱源が必要です。 また、メーカーは最低華氏 270 度を達成しながら、その温度を少なくとも 4 時間維持する必要があります。 ほとんどの場合、PCB 製造業者はオートクレーブを使用します。

プリプレグレジンフローとは何ですか?

プリプレグ樹脂は加圧下で加熱すると溶けて流動します。 これは通常、樹脂の流れと呼ばれます。 樹脂の流れは、樹脂が使用する圧力と熱に依存します。 樹脂が自由に流れることができる時間は限られています。 特定の時間液体であると、樹脂はゲル化します。

プリプレグ樹脂の流れは積層操作にとって非常に重要であり、積層条件はこの流れに影響を与える可能性があります。 また、実際の流れは、層間結合と酸化物内部層の間に結合が形成されるため、そのような特性に影響を与えます。

PCB設計段階でのプリプレグの選び方

樹脂含有量が高い軽量グラスファイバー生地を使用すると、滑らかな表面が得られます。 また、これらのファブリックは、内部の銅エッチング パターンとより優れたフィラーを提供します。 さらに、重量のある生地は安価になる傾向があり、寸法安定性も優れています。 これにより、コストを抑えながら厚みを増やすことが可能になります。 プリプレグ 7628 のような重い生地を組み込むと、穴あけ特性や滑らかさに悪影響を及ぼす可能性があります。 ほとんどの場合、7628 のような厚手の生地は、コストを削減するために硬質銅張積層板に統合されます。 ただし、これにより小さなドリルに欠陥が生じたり、破損したりする可能性があります。

プリプレグは厚さと樹脂の含有量が異なります。 たとえば、プリプレグ 1080 とプリプレグ 2116 では厚さが異なります。 さらに、樹脂には次のようなさまざまなバージョンがあります。 標準レジン、中レジン、高レジン。 これらのバージョンの分類は樹脂含有量によって異なります。 また、寸法安定性、最終的な PCB の厚さ、コスト、誘電率、コストなどの特徴により、使用可能な材料が決まります。

プリプレグの厚みが大きいほど高価になります。 また、プリプレグにはさまざまなガラス転移温度とハロゲンフリータイプが用意されています。 したがって、カスタム層のビルドアップを注文する場合は、最終的な回路基板の厚さを常に明記することをお勧めします。

その他の種類のプリプレグ

熱可塑性プリプレグと熱硬化性プリプレグという他のタイプのプリプレグもあります。

熱可塑性プリプレグ

熱可塑性プリプレグは、ガラス繊維に熱可塑性樹脂を事前含浸させたものです。 熱可塑性プリプレグに使用される樹脂としては、PPS、PP、PEEK、PE、PETなどが挙げられます。 これらのタイプのプリプレグは、織布またはステッチ生地で入手できます。 また、一方向の形状でも入手可能です。

熱可塑性プリプレグと熱硬化性プリプレグには違いがあります。根本的な違いは、熱可塑性プリプレグは室温では常に安定であるということです。 また、これらのプリプレグの保存寿命は長くありません。

熱硬化性プリプレグ

熱硬化性プリプレグは通常、プリプレグ複合材の製造に組み込まれます。 エポキシ プリプレグは、これらのプリプレグの主な樹脂マトリックスです。 プリプレグの製造に使用される熱硬化性樹脂は他にもあります。 これらには、フェノール樹脂と BMI が含まれます。 熱硬化性樹脂は、繊維強化材に含浸する前は液体です。

さらに、補強材から余分な樹脂を除去する必要がある。 一方、エポキシ樹脂は部分硬化を経て、液体から固体に変化します。 これは通常「B ステージ」と考えられます。

プリプレグ樹脂は B ステージで部分的に硬化します。 このプロセスは常に厄介です。 樹脂は高温にさらされると液体状態に戻り、その後完全に硬化します。 樹脂が完全に硬化すると、b ステージの熱硬化性樹脂は架橋されます。

結論

プリプレグはプリント基板の製造において重要な役割を果たします。 この PCB 材料は、樹脂含有量と厚さが異なるさまざまなサイズで入手できます。 この記事では、プリプレグの重要性とその製造方法について説明しました。 また、プリプレグ 1080 とプリプレグ 2116 の違いにも注目しました。