プリント基板とは、電子機器や機械などで使用される電子回路や機能を組み込むためのプラスチックまたはガラス繊維でできた板のことを指します。この基板には、銅やアルミニウムなどの導体が薄く膜状に貼られ、回路パターンが設計されています。電子部品を固定して組み立てることで、さまざまな機能を持つデバイスに成長します。

プリント基板の技術は、年々進化し続けており、現在は、フレキシブル基板やリジッドフレキシブル基板といったタイプが登場しています。これらの種類は、その名の通り、曲げることが可能なプリント基板で、スペースの制約がある機器やコンパクトな形状が求められる電子製品に対応しています。

この記事では、プリント基板の種類や特徴、さらにそれらの違いや用途について解説します。また、プリント基板を設計や製造する上でのポイントや、今後のプリント基板の可能性についても取り上げます。

プリント基板の基本

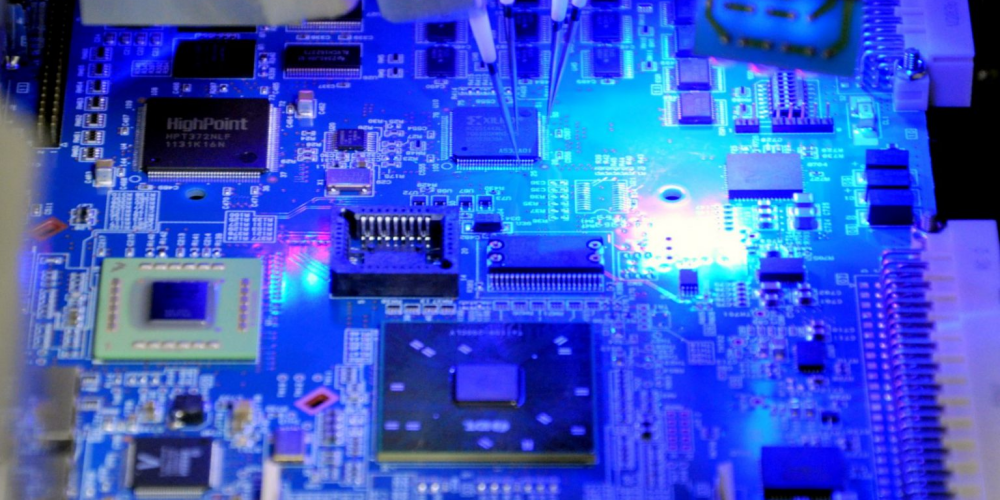

プリント基板は、電子機器に使用される基板で、回路や部品を配置するための基本的なプラットフォームです。プリント基板にはさまざまな種類があり、それぞれ目的や用途に応じて設計されています。また、プリント基板の構造も通常、複数の層からなり、通電により機能や特性が大きく変わることがあります。

プリント基板の種類

プリント基板にはいくつかの種類があります。主に次のようなものが存在します。

- 単層基板:一番シンプルなプリント基板で、片面に回路が配置されています。

- 両面基板:両面に回路が配置された基板。片面基板よりも回路が密集して配置できるため、より高い機能性があります。

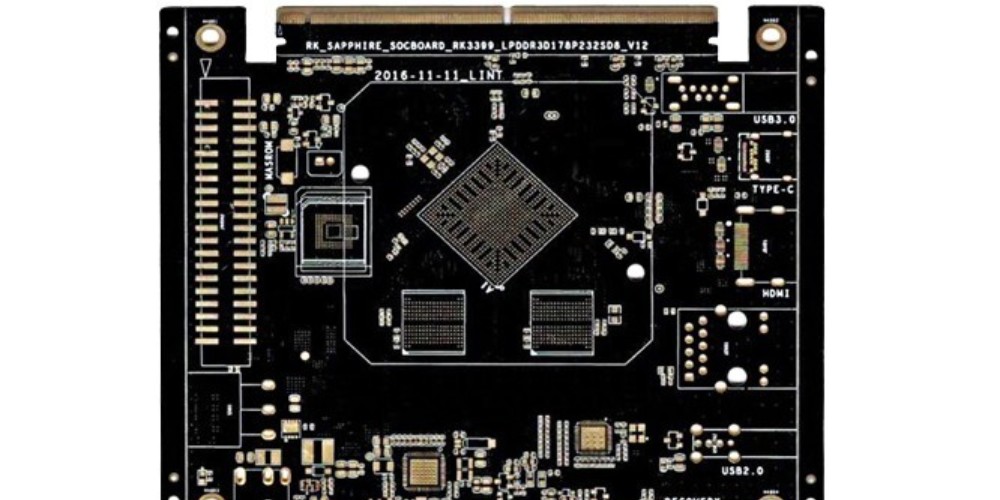

- マルチレイヤー基板:複数の層(通常2層以上)が積層されたプリント基板で、より高密度な回路配置や高性能な電子機器に使用されます。

プリント基板の構造

プリント基板の構造は、基本的には次のようになっています。

- 基板材料:プリント基板の土台となる材料で、一般的にはガラス繊維強化プラスチック(FR-4)が使用されます。

- 銅箔:基板材料の上に貼られる銅シート。回路を形成するための主要な材料です。

- ソルダーレジスト:銅箔の上に塗布される、ソルダーや環境から基板を保護するためのレジスト。

- シルクスクリーン:基板上に電子部品の配置や部品名を印刷するための層。

以上が、プリント基板の基本的な内容です。プリント基板の種類や構造を理解することで、より正確な設計や選定が可能となり、高性能な電子機器の開発に役立ちます。

プリント基板の製造方法

主な製造工程

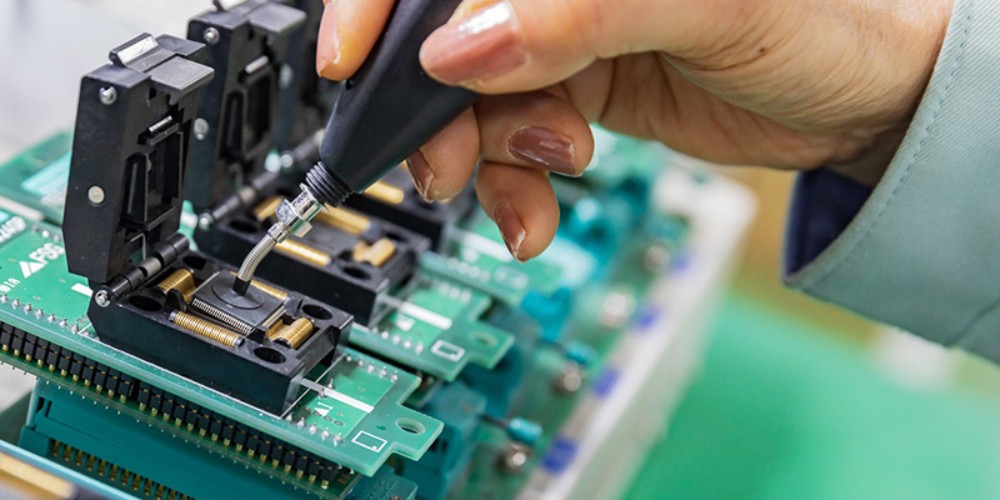

プリント基板の製造にはいくつかの主要な工程があります。最初に、基板材料(通常はFR4)が用意され、パッドやトレースをつくるために銅箔が貼られます。次に、基板設計図を元に、マスクを作成し、必要な部分の銅箔を露光させます。

露光後、現像過程で銅箔の非露光部分が溶かされ、パターンが現れます。その後、銅箔のエッチングが行われ、不要な銅箔が取り除かれます。最後に、プリント基板の表面処理が行われ、さまざまな部品が取り付けられるようになります。

表面処理技術

プリント基板の表面処理には、主に以下の方法があります:

-

ホットエアー・レベリング(HAL):溶かしたはんだを基板の表面に塗布し、はんだが必要な部分に定着する方法。この処理は、はんだ付け作業が容易になり、基板の寿命が延びる効果があります。

-

化学ニッケル・イモージョンゴールド(ENIG):化学的なイオン交換によってニッケルとゴールドの層を基板の表面に形成する方法。これにより、高密度実装の部品や長期保存が可能な基板が製造できます。

-

オスメイト仕上げ(OSP):有機化学膜を基板表面に形成することで、酸化を防止する方法。この処理は、省資源・省エネ的な面で優れており、従来のハロゲンフリー基板と比較して高い性能が期待できます。

これらの表面処理技術を適切に選択し、適用することで、プリント基板はさまざまな用途に応じた品質と性能を兼ね備えることができます。

プリント基板の設計

プリント基板の設計は、電子回路の機能を実現するために、部品の配置や配線の設計を行うことです。これにより、電子機器の小型化や機能の向上、信頼性の確保が可能になります。

基板設計のフロー

- 回路設計: 電子回路の機能や性能を満たす構成を決めます。

- 部品選定: 使用する部品の種類、サイズ、仕様を決めます。

- 配置設計: 部品を基板上で最適な場所に配置します。これにより、信号の伝送損失やノイズの影響を抑えることができます。

- 配線設計: 部品間の接続を図り、信号伝送の最適化を図ります。この時、電源、グランド、信号線のバランスに注意します。

CADツールの活用

基板設計では、コンピュータ支援設計(CAD)ツールが一般的に活用されます。これによって、設計効率の向上や設計ミスの防止が可能になります。

- EAGLE: 長年に渡って業界標準とされているCADツールで、個人用から企業向けまで幅広い需要に対応しています。

- KiCad: オープンソースで開発されているCADツールで、無償で広く利用されています。機能が充実しており、企業での利用も増えています。

基板設計を行う際には、これらのCADツールを利用して作業効率の向上や設計品質の確保を図りましょう。

プリント基板の検査方法

プリント基板の検査は、基板の品質と信頼性を確保するために重要です。このセクションでは、プリント基板の検査に関するいくつかの一般的な方法を紹介します。

アートワーク検査

アートワーク検査は、基板の設計図面を対象に検査を行う方法です。

検査事項:

- トレースの幅と間隔

- パッドのサイズ

- デザインルール違反のチェック

ツール:

- CAD (Computer-Aided Design)ソフトウェア

- DRC (Design Rule Check)機能

電気的検査

電気的検査では、プリント基板が電気的に正常に動作するかどうかを確認します。

- 検査方法:

- 開回路/短絡検査

- インピーダンス測定

開回路/短絡検査では、基板上の回路が正しく接続されているか、また不要な接続がないかを確認します。インピーダンス測定では、設計仕様に沿ったインピーダンスが得られているかを評価します。

検査機器には以下のものがあります。

- フライングプローブテスター

- グリッドテスター

これらの検査方法を適切に適用することで、プリント基板の品質と信頼性を確保することができます。

プリント基板の故障分析

プリント基板の故障分析では、ボード上の不具合や問題を特定し、その原因を解明し、適切な対策を検討します。以下のサブセクションでは、プリント基板の故障の原因と対策、および絶縁抵抗試験について説明します。

故障の原因と対策

プリント基板の故障の原因はさまざまですが、主なものとして以下が挙げられます。

- 過電流: カレントの過大な流れが電子部品やトレースを破壊します。

- 過熱: 熱が不適切に放散されず、基板や部品の劣化が進みます。

- 湿気: 基板の絶縁抵抗が低下し、ショートや腐食が引き起こされます。

- 酸化: 銅トレースの表面が酸化し、伝導性が低下します。

それぞれの故障原因に対する対策は以下の通りです。

- 過電流: 適切な電流容量とヒューズを設定し、基板上の保護部品を使用します。

- 過熱: 適切な熱設計を行い、ヒートシンクや冷却ファンを使用して熱を放散させます。

- 湿気: 防湿設計の見直しや基板の防湿コーティングを適用します。

- 酸化: 酸化防止のための表面処理を行い、埃や湿気を避ける環境で保管・使用します。

絶縁抵抗試験

絶縁抵抗試験は、プリント基板の絶縁性能を評価するために行われる試験です。この試験では、基板の異なる部分に電圧を印加し、絶縁抵抗の測定値を取得します。絶縁抵抗値が低い場合、基板の絶縁性能が低下していることが示唆され、ショートや故障の可能性があります。

絶縁抵抗試験は、以下の手順で行われます。

- 基板の電子部品を取り外し、クリーニングを行います。

- 試験機器を接続し、試験対象の部分に電圧を印加します。

- 絶縁抵抗値を測定し、基準値と比較します。

- 結果に応じて、基板の修理や交換を行います。

適切な絶縁抵抗試験により、プリント基板の故障の予防や寿命の延長が期待できます。

環境への影響と廃棄物処理

プリント基板は、電子機器の基本的な構成要素であり、多くの産業で使用されています。しかし、その製造プロセスは複雑であり、様々な化学物質を含む廃棄物が発生します。この節では、プリント基板の環境への影響と適切な廃棄物処理について説明します。

化学物質の使用と廃棄物

プリント基板の製造には、銅やエッチング液、フラックス樹脂などの化学物質が使用され、これらが環境に影響を与える要因です。特に以下の物質が問題になっています。

- 酸、アルカリ: エッチングや洗浄工程で使用され、水質汚染を引き起こす可能性がある。

- 有機溶剤: フラックス樹脂やインクの除去に使用され、大気や水質汚染を引き起こす可能性がある。

廃棄物処理の方法

適切な廃棄物処理が行われない場合、プリント基板から発生する化学廃棄物は、水や土壌に影響を与え、生態系をさらに悪化させる可能性があります。そのため、以下の処理方法が推奨されています。

- 再生利用: 使用済みプリント基板から新たな製品を作ることで、資源の節約と廃棄物の削減を図る。

- 中和処理: 酸、アルカリ等の化学物質を中和化し、環境に影響を与えない状態に処理する。

- 分解処理: 有機溶剤をバイオ分解させ、無害化させる。

プリント基板産業は、環境への影響を最小限に抑える努力を続ける必要があります。適切な廃棄物処理と環境保護に関する法規制やガイドラインが適用されれば、産業の発展と環境保全との共存が可能です。

まとめ

プリント基板は、電子機器の中心的な部品であります。これらの基板により、様々な電子部品が効率的に接続されることができます。

プリント基板の種類には、以下のようなものがあります。

- 単面基板

- 両面基板

- マルチレイヤー基板

各種類のプリント基板は、特定の用途や性能要件に適した特性を持っています。選択肢には以下が考慮されます。

| 基板種類 | 適切な用途 |

|---|---|

| 単面基板 | シンプルな電子回路 |

| 両面基板 | 複雑性のある回路設計 |

| マルチレイヤー基板 | 高密度回路、高性能な製品 |

プリント基板の製造プロセスは大まかに以下の通りです。

- カッパー箔の準備

- 基板の設計

- フォトリソグラフィ

- エッチング

- カッパー箔の取り外し

- 穴あけ

- 基板を複数にカッティング

- 電子部品の取り付け

- プリント基板のテスト検査

プリント基板の選択や製造には、多くの考慮事項があります。それらを理解し適切に選択することが重要です。