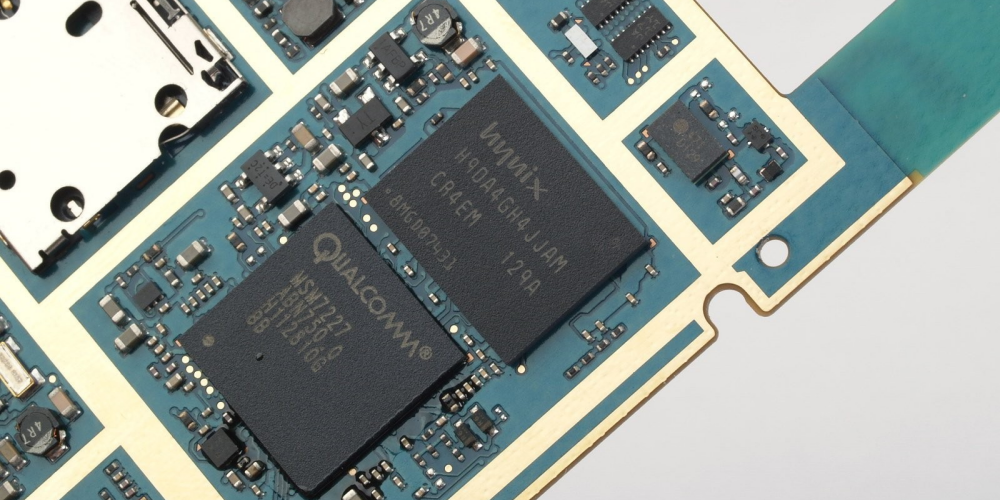

プリント基板実装は、電子製品において非常に重要なプロセスです。これは、電子部品をプリント基板(PCB)に取り付けるプロセスを指します。プリント基板自体は、様々な電子部品が配置され、すべて正確に接続されている場所であり、製品の基本的な機能を果たします。

実装プロセスには、穴あけ、部品配置、ハンダ付けなどのステップが含まれています。これは非常に微細な技術が必要であり、技術者にとって手間と時間がかかる作業であることから、多くの場合、自動化された機械が使用されます。技術の進歩により、プリント基板の大きさと部品の密度が徐々に小型化しており、それに伴って実装技術も進化しています。

プリント基板実装は、SMT(Surface Mount Technology)とPTH(Plated Through-Hole)の2つの主要な技術があります。SMTは、電子部品が基板の表面に直接取り付けられる技術で、部品の小型化と実装密度の高さが特徴です。一方、PTHは、部品のリードが基板上の穴を通してハンダ付けされる技術で、強度面で優れています。これらの技術はそれぞれ異なる要求に対応しており、現代の電子製品の製造において不可欠です。

プリント基板の基本

プリント基板は、電子部品を接続するための基盤で、電気回路を形成するために設計されています。現代の電子機器において、プリント基板は不可欠な存在です。このセクションでは、プリント基板の種類と材料について説明します。

プリント基板の種類

プリント基板は、構造によって主に以下の3つのタイプに分類されます。

- シングルサイド基板:一方の面にだけ回路を持つ基板です。

- ダブルサイド基板:両面に回路を持つ基板で、多くの電子機器で使用されます。

- マルチレイヤー基板:3層以上の回路層を持つ基板で、高密度な回路を実現できます。

プリント基板の材料

プリント基板の主な材料は、以下の通りです。

- 基板:一般的には、FR-4(ガラス繊維強化エポキシ樹脂)が使用されます。その他の材料としては、FR-2(紙フェノール樹脂)やアルミ基板などがあります。

- 導体:回路を形成するために、銅が主に用いられます。銅の厚みは、1オンス(35μm)や2オンス(70μm)などが一般的です。

- はんだレジスト:基板上の銅箔を保護するために、はんだレジストが使用されます。はんだレジストは、基板の色を決定する要素でもあります。

- シルクスクリーン:部品の配置や回路の識別を容易にするために、シルクスクリーンがプリントされます。通常は白色や黒色のインクが使用されます。

これらの材料や構造によって、プリント基板は様々な種類や用途に対応しています。

実装技術

表面実装技術(SMT)

表面実装技術(Surface Mount Technology、SMT)は、電子部品をプリント基板の表面に実装する技術です。SMTは次のような特徴があります。

- 小型・軽量化の実現

- 実装スペースの効率化

- 生産性の向上

表面実装には以下のプロセスがあります。

- クリームハンダ印刷

- 部品実装

- リフロー焼付け

このプロセスを経て、プリント基板上に電子部品が実装されます。

穴あけ実装技術(THM)

穴あけ実装技術(Through Hole Mounting、THM)は、部品のリードをプリント基板のブタ穴に差し込んで実装する技術です。THMは以下の利点があります。

- 高い機械的強度

- 熱に対する耐久性

しかし、実装面積が広くなるため、SMTに比べて基板の小型化や高密度実装が難しくなります。また、実装工程が複雑であり生産性が低いという欠点もあります。

穴あけ実装のプロセスは、以下のようになります。

- プリント基板の穴あけ

- 部品挿入

- ハンダ接合

穴あけ実装技術は、従来の実装技術であり、現在でも特定の用途には用いられていますが、SMTが主流になりつつあります。

実装プロセス

デザイン

プリント基板実装のデザイン段階では、電子機器の回路設計が行われます。回路図から基板上での配置や配線が決定され、基板サイズやレイヤー数を決めることが重要です。この段階での注意点として:

- 電気的ルールチェックを行うことで、設計ミスを事前に見つけられる

- 高周波信号や高電流信号の取り扱いが特に重要

- パッドやビアが適切なサイズであること

製造

製造段階では、デザインされたプリント基板が実際に形作られます。この工程では以下の流れがあります。

- 基板材料の準備: FR-4などの材料を用意し、基板の厚さや銅箔の厚さを指定

- フォトマスク作成: 実装データからフォトマスクを生成

- 露光、現像、エッチング: 基板表面をフォトレジストで覆い、露光して該当部分を除去。銅箔が現れるところをエッチング液で溶かす

- ドリル加工: 通孔ビアや他層との接続を行う穴を開ける

- 表面仕上げ: 半田や金属表面をめっきして電気的な接着を向上させる

検査

プリント基板が製造された後、検査が行われます。検査の目的は、基板や実装部品の品質を確保し、問題があれば修正することです。検査には以下の種類があります。

- AOI(自動光学検査): 基板表面を高速カメラで撮影し、パターンや部品の問題を見つける

- X線検査: BGAなどの表面実装部品の半田の状態をチェック

- 電気的検査: 回路の正常性をテストポイントから電流を流して確認する

各検査工程を通過したプリント基板は、品質が確保され、実装プロセスが完了します。

実装に関する課題

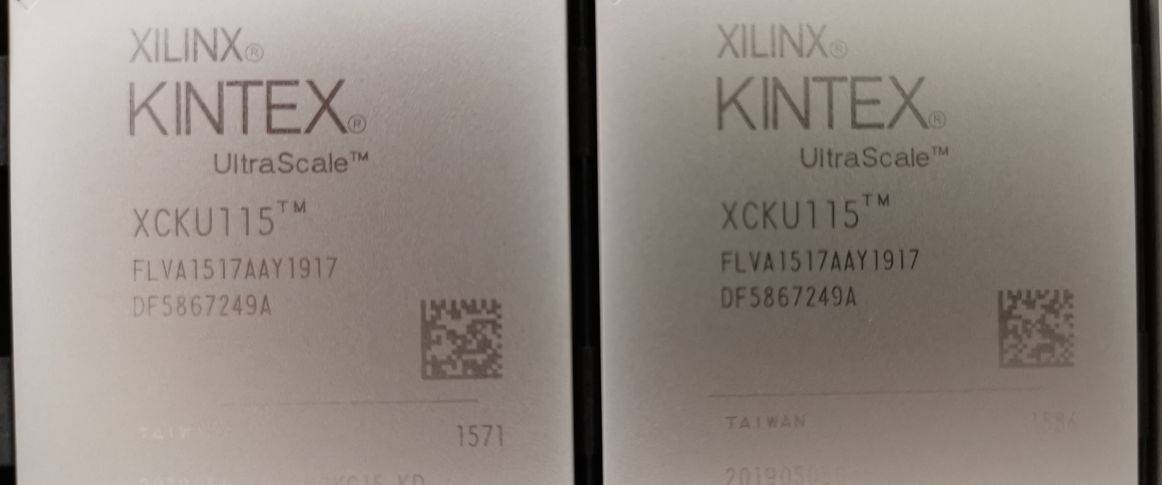

小型化と高密度化

プリント基板の実装においては、近年は小型化と高密度化が求められるようになってきました。これにより、デバイスが持つ機能が増加している一方で、実装における課題も目立つようになっています。例えば、小型化に伴い、部品の取り付け精度やプリント基板の寸法精度が高まることで、実装の難しさが増しています。

また、高密度化によっては、以下のような課題が発生しています。

- 部品間の距離が狭くなるため、はんだ付け時のショートやブリッジのリスクが高まる

- 開放性が低下し、高密度化に伴う熱問題を解決しなければならない

- 基板上での信号伝搬の悪影響が増加する

さらに、小型化・高密度化に伴う課題の中で、一つの解決策として考えられるのが実装技術の進歩です。

実装技術の進歩

実装技術が進化することで、小型化・高密度化に伴う課題に対処することが可能となります。例えば、以下のような実装技術の進歩が挙げられます。

- より高い精度を持つ実装機器の開発

- より微細なはんだ付け技術の研究・開発

- 熱伝導性・放射性の優れた材料の開発

しかし、これらの実装技術の進歩に伴って、新たな課題も生まれます。例えば、高精度な実装機器やはんだ付け技術の導入には、高いコストがかかることが課題となります。

また、新しい材料の開発や導入には、環境への影響や安全性の問題も考慮する必要があります。これらの課題を解決するためには、今後も継続的な技術開発と研究が求められるでしょう。

プリント基板実装の将来展望

プリント基板実装技術は、電子機器の進化・発展に伴って、常に進化を続けています。特に、IoTデバイスやスマートフォンの普及により、より小型化や軽量化が求められるようになっています。これからのプリント基板実装においては、以下のような方向性が考えられます。

第一に、より緻密な回路設計が求められるでしょう。電子機器がより高性能化・多機能化する中で、プリント基板実装の精度も向上することが期待されます。具体的には、現在よりも回路の配線幅が狭くなることや、部品の実装間隔が縮小することが挙げられます。

第二に、環境に配慮した材料の使用が一層重要になることでしょう。環境負荷の低減が求められるなかで、プリント基板自体のリサイクル性や、部品の実装・取り外しの容易さが重要なポイントになります。また、実装に使用されるはんだや接着剤も、より環境に優しいものが求められるでしょう。

第三の要素は、設計から生産までの効率化です。よりスピーディーな製品開発が求められる中で、プリント基板設計のプロセスも見直し、効率化・高速化が求められます。このためには、設計ツールの進化や、AIを利用した最適解の導出、自動化技術の導入が重要になります。

以上のように、プリント基板実装技術は今後も多くの変化や進展が見込まれます。常に新しい技術やトレンドに目を向け、適切な対応を行うことが、プリント基板実装業界の成長に繋がるでしょう。