プリント基板(PCB)は、電子機器の中で電気的接続が必要とされる部品を結びつける非常に重要なコンポーネントです。これらの基板は、適切な信号と電力の伝達を通じて機能し、電子機器が適切な動作を実現するために使用されます。プリント基板製造は、この基板の設計から製造に至るまでのプロセスを指します。

プリント基板製造は、銅の薄い層が基板上に成形され、特定の形状に切断され、エッチングまたは回路が形成されるまで行われます。この際、さまざまな材料や方法が使用され、目的に合わせた製品が得られます。作成工程ではデザインの正確さや部品の耐久性といった要素が大切とされています。

プロセスの中核となる部分は、回路の配置、銅の成形、部品の取り付け、そして最後に配線です。どのフェーズも重要で、慎重に処理しなければならないため、より多くのテクノロジーや専門的な知識が必要とされています。このような技術開発により、現代の電子機器はより高度かつコンパクトになり、日常生活に不可欠なものとなっています。

プリント基板製造の概要

プリント基板(PCB:Printed Circuit Board)とは、電子回路の構成要素(電子部品)を配置し、それらを導体で接続するための基板です。このセクションでは、プリント基板製造の基本原理と種類をご紹介します。

基本原理

プリント基板の製造プロセスは主に以下の手順で行われます。

- 設計データの入手

- インクジェットプリンタによる回路図の印刷

- 銅箔の貼り付け

- エッチング(回路を形成する部分以外の銅を取り除くこと)

- ドリルによる穴開け

- 部品実装

- ハンダ付け

これにはさまざまな製造技術や機器が利用されます。

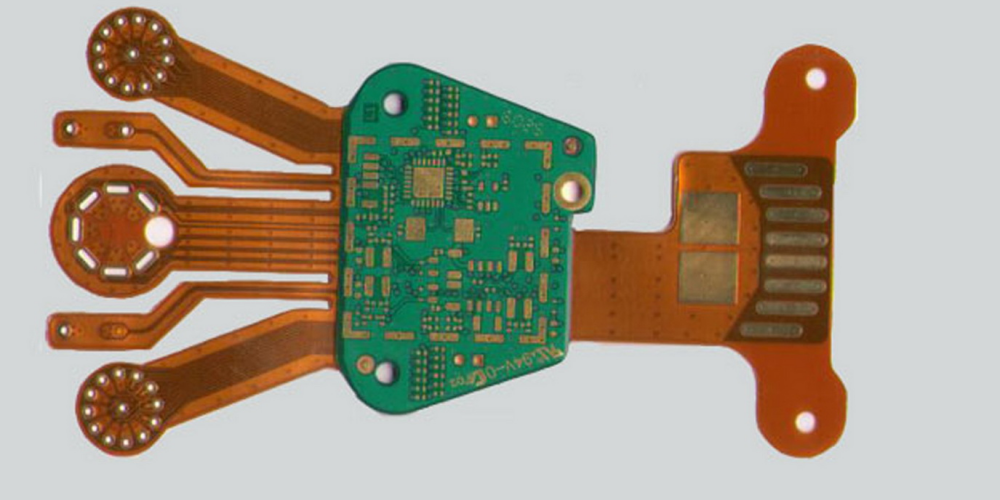

プリント基板の種類

プリント基板には主に以下の3つの種類があります。

-

シングルサイド基板(単面基板)

片面に回路が配置された基板で、最も簡単でコストが低いタイプです。 -

ダブルサイド基板(両面基板)

両面に回路が配置された基板で、リードラインや部品密度を増やすことができます。 -

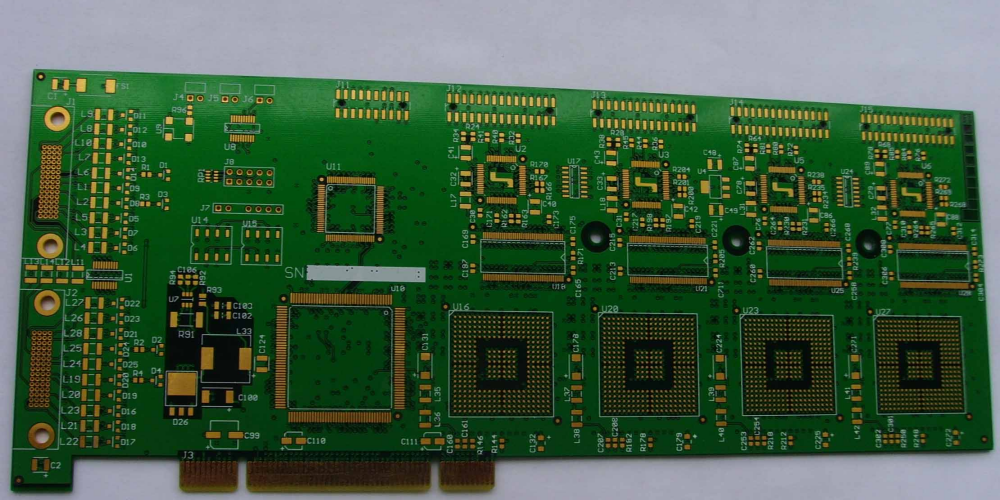

マルチレイヤー基板

複数の層を持つ基板で、高密度・高性能な回路の実現が可能です。ただし、製造コストが高くなります。

これらの基板は、それぞれの用途や性能要件に応じて選ばれます。また、材料や技術の進歩により、さらなる新しいプリント基板の種類や製法が開発されています。

製造プロセス

基板の選択と設計

プリント基板の製造において、まず最初に行われるのは基板の選択と設計です。これには、以下の要素が考慮されます:

- 基板の種類 (シングルサイド、ダブルサイド、マルチレイヤー)

- 基板の材料 (FR-4、アルミニウム、銅箔、CEM -1/3など)

- 設計の要件 (プリント基板のサイズ、形状、コンポーネントの配置)

銅箔の形成

基板の選択と設計が完了したら、次に銅箔の形成を行います。以下の手順が含まれます:

- 銅箔を基板の両面または多層に貼り付ける

- 銅箔の厚さを求める (例: 1オンス/平方フィート)

- 基板に適用される電流を基に、銅箔の太さを計算する

ドリル穴の加工

銅箔が形成されたら、ドリル穴の加工を行います。これは、以下の手順で行われます:

- CNCドリル機を使用して、基板に穴を開ける

- ドリル穴の位置とサイズを指定する

- プリント基板の両面または多層間の電気接続を確保するために、穴に銅メッキを施す

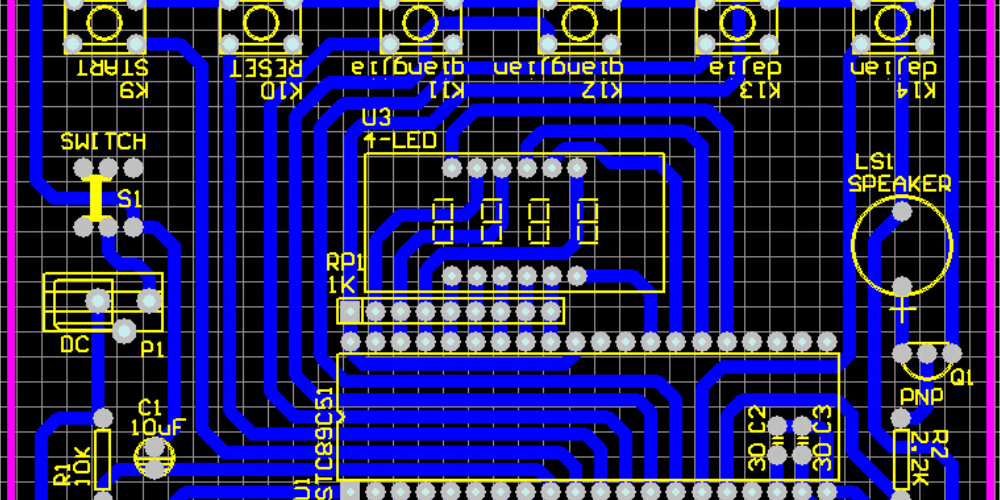

パターンプリントとエッチング

ドリル穴の加工が完了したら、パターンプリントとエッチングを行います。これには、以下の手順が含まれます:

- 銅箔の上にレジストインクを塗布し、パターンをプリントする

- 非表示の銅をエッチング剤で除去する

- レジストインクを除去し、銅箔のパターンが現れる

表面処理

パターンプリントとエッチングが終わったら、基板の表面処理を行います。これは、以下の目的で行われます:

- 銅の酸化を防ぐ

- コンポーネントのはんだ付けを容易にする

一般的な表面処理方法には、HASL(ホットエアー・すらっとレベリング)、ENIG(エレクトロレス・ニッケル・イモージョン・ゴールド)などがあります。

基板組立と検査

最後に、基板組立と検査が行われます。これには、以下の手順が含まれます:

- 基板にコンポーネントを取り付ける

- はんだ付けを行い、電気的接続を確保する

- 最後に、機能検査と視覚検査を行い、基板が正しく製造されていることを確認する

プリント基板の用途

プリント基板は、電子機器の中心的な部品であり、様々な用途があります。このセクションでは、いくつかの主要な用途について説明します。

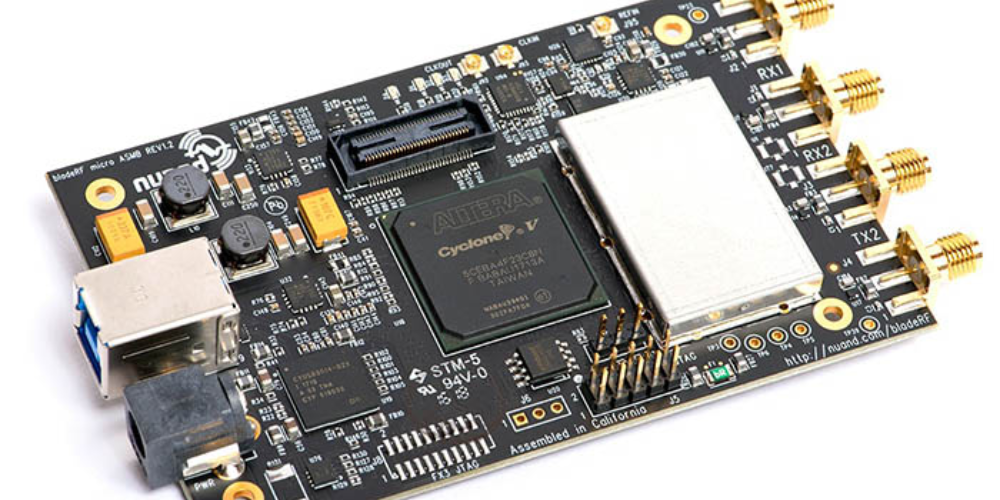

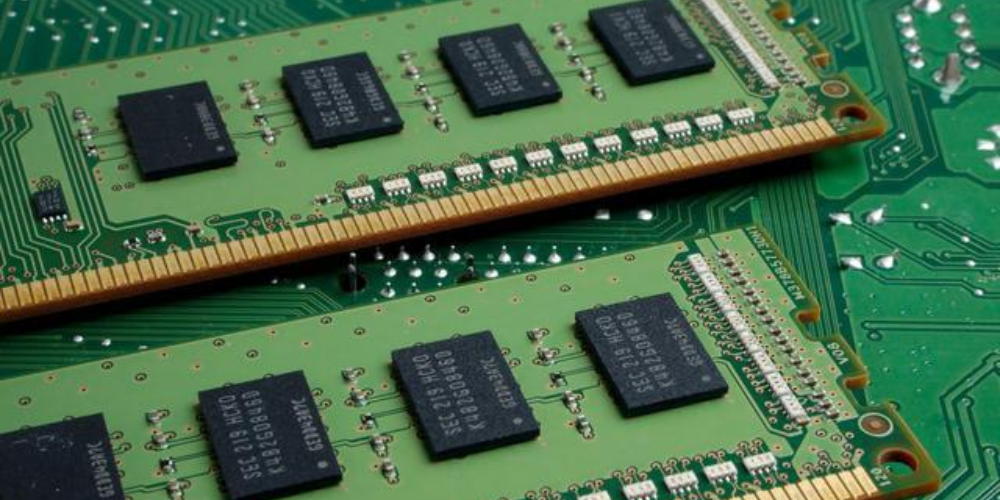

まず、プリント基板は、コンピューターやスマートフォンなどの情報通信機器で広く使用されています。これらのデバイスでは、高性能なCPUやメモリ、各種センサーなどの電子部品が必要となりますが、プリント基板はそれらを効率的に組み込むことができるため、重要な役割を果たしています。

次に、産業機器や自動車にもプリント基板が使用されています。例えば、自動車にはエンジン制御や安全装置など多くの電子機能が組み込まれており、それらを制御するための電子回路がプリント基板上に実装されています。また、家電製品では、プリント基板が冷蔵庫やエアコン、洗濯機など、あらゆる製品の制御回路として使われています。

さらに、医療機器や軍事技術などの分野でもプリント基板が活用されています。例えば、MRIやCTスキャナーなどの高度な医療機器では、プリント基板を用いた電子回路が正確で高速なデータ処理を実現しています。軍事技術の分野では、プリント基板が無人機やミサイル制御などの重要なシステムに組み込まれています。

プリント基板は、これらの様々な用途に応じて、特性や性能が異なるものが製造されています。適切なプリント基板を選択することが、機器の安全性や性能向上に寄与するため、重要です。

品質と信頼性

プリント基板の製造において、品質と信頼性は非常に重要な要素です。そのため、製造プロセス全体において最適な品質管理手順が実施されていることが求められます。

厳密な検査プロセス

- 視覚検査

- X線検査

- 電気的テスト

- 膜厚計測

これらの検査プロセスにより、基板の品質と信頼性が担保されます。また、不良品は速やかに廃棄されるため、顧客に満足のいく製品が提供されることが保証されます。

原材料の品質管理

プリント基板製造において、高品質な原材料を使用することも重要です。生産ライン上でプリント基板の特性が維持されることが求められます。特に、銅箔やプリント基板の基材に関しては、厳格な基準と検査を行い、品質と信頼性が確保されます。

| 原材料 | 目安 | 原産国 |

|---|---|---|

| 銅箔 | IPC基準 | 日本、台湾 |

| プリント基板基材 | UL認証 | 日本、韓国 |

品質管理は重要な役割を担っており、信頼性の高いプリント基板を形成しています。プリント基板製造における品質管理の取り組みは、顧客への信頼性の証です。

環境への影響と廃棄物処理

プリント基板製造は、さまざまな化学物質や廃棄物を生み出すため、環境への影響が大きいとされています。そのため、適切な廃棄物処理が必要です。

化学物質の使用

プリント基板製造で使用される化学物質には、以下のようなものがあります。

- 酸性・アルカリ性溶液: エッチングや除去作業に使用

- 銅やニッケル等の金属: 導体として用いられる

- プラスチックや樹脂: 絶縁材質として利用

これらの化学物質は、適切に処理されないと環境汚染を引き起こす恐れがあります。

廃棄物処理の重要性

プリント基板製造における廃棄物処理の重要性は以下の通りです。

- 地下水や大気への汚染を防止

- 有害な化学物質の拡散を抑制

- 自然環境や生態系への悪影響を緩和

廃棄物処理方法

現在、次のような廃棄物処理方法が主に用いられています。

- リサイクル: 廃棄物を再利用可能な素材へと回収

- 化学的中和: 酸性・アルカリ性溶液のpHを調整し、無害化

- 危険物質の適切な封じ込め: 有害な化学物質を適切な容器で保管

プリント基板製造業界では、環境への影響と廃棄物処理が今後カギとなるテーマです。持続可能な製造方法の開発や、環境に配慮した廃棄物処理の研究が進められています。

結論

プリント基板製造においては、多くの要因が品質と生産性に影響を与えます。適切な材料選択、最適な製造プロセス、精密な検査方法がプリント基板の効率的な製造に必要です。

- 材料選択: プリント基板の性能や耐久性を向上させるためには、適切な基板材料、銅箔、はんだなどを選ぶことが重要です。

- 製造プロセス: 高度なCADツールを使用して最適な回路設計を行い、その後の銅箔エッチングや穴あけ、組立などの工程で正確さを確保することが重要です。

- 検査方法: 製品の品質を確保するために、光学検査やX線検査などの検査技術を使用して不良品を検出し、修正する必要があります。

このように、プリント基板製造は多くの要素が連携して行われる複雑なプロセスであり、継続的な技術革新と効率化が求められています。今後も新しい材料や技術の開発によって、より短納期、高性能、低コストなプリント基板の製造が可能となることが期待されます。