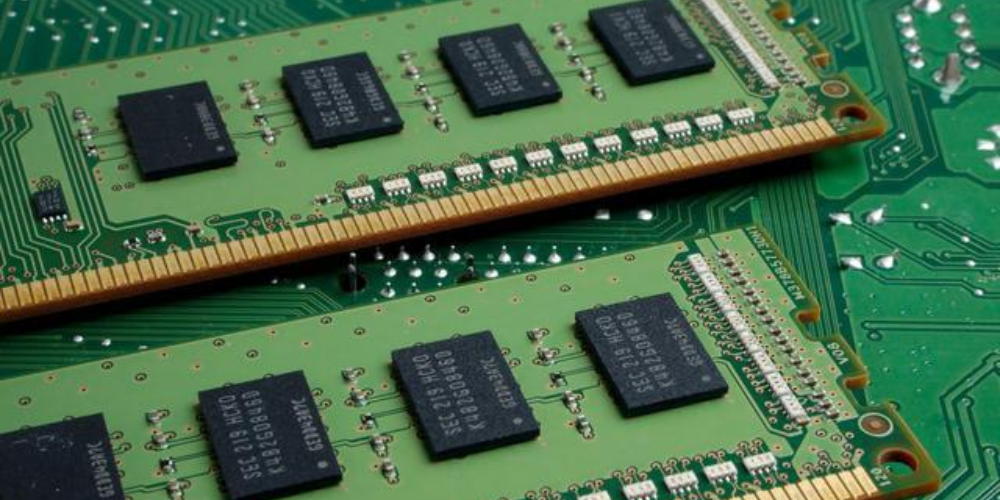

プリント基板は、電子機器の中で重要な役割を果たしています。プリント基板は、電子部品を取り付けるための基盤であり、信号を伝送するための回路を構成するためのものです。プリント基板の設計と製作は、電子機器の性能に大きく影響を与えます。

プリント基板の設計と製作は、電子機器の製造において重要なプロセスです。プリント基板の設計には、回路図の作成、部品の配置、配線のルーティングなどが含まれます。製作には、基板の材料選定、穴あけ、メッキ、印刷、エッチング、部品の取り付けなどが含まれます。プリント基板の設計と製作には、高度な技術と経験が必要です。

プリント基板の設計と製作は、電子機器の性能に直接影響を与えます。適切な設計と製作により、信号の伝送性能や信頼性を向上させることができます。しかし、不適切な設計や製作は、信号のノイズやエラーの原因となり、電子機器の性能を低下させることがあります。

プリント基板設計の重要性

信頼性の向上

プリント基板は、電子機器の中で非常に重要な役割を果たしています。そのため、プリント基板の信頼性は非常に重要です。プリント基板設計には、信頼性を高めるための多くの要素があります。例えば、配線の長さを短くすること、適切な厚みの基板を使用すること、適切なトレース幅を設定することなどが挙げられます。これらの要素を考慮することで、プリント基板の信頼性を向上させることができます。

製造コストの削減

プリント基板の製造コストは、設計によって大きく影響されます。プリント基板設計には、製造コストを削減するための多くの要素があります。例えば、基板のサイズを小さくすること、基板上の部品を最小限にすること、ベアチップを使用することなどが挙げられます。これらの要素を考慮することで、プリント基板の製造コストを削減することができます。

以上のように、プリント基板設計は、信頼性の向上や製造コストの削減につながる重要な要素です。プリント基板設計には、多くの要素がありますが、これらの要素を適切に考慮することで、高品質なプリント基板を設計することができます。

プリント基板設計の基礎知識

回路図の作成

プリント基板設計の最初のステップは回路図の作成です。回路図は、回路の構成を示しており、部品の配置、配線ルーティング、およびプリント基板の設計に必要な情報を提供します。回路図は、回路の機能を理解するためにも非常に重要です。

部品選定

次に、回路図に必要な部品を選定します。部品は、回路図の記号に対応しています。部品の選定には、特定の電気的特性、物理的特性、およびコストなどの要因が考慮されます。部品の選定には、データシートの分析などが必要です。

配線ルーティング

最後に、回路図と部品選定に基づいて、プリント基板の配線ルーティングを行います。配線ルーティングは、部品をプリント基板上に配置し、部品間の接続を行います。配線ルーティングには、信号の経路、電源と接地の経路、および部品の配置などが考慮されます。

以上が、プリント基板設計の基礎知識についての説明です。プリント基板設計には、回路図の作成、部品選定、および配線ルーティングが必要です。これらのステップを適切に実施することで、高品質なプリント基板を設計することができます。

プリント基板の製作手順

基板の製造方法

プリント基板の製造方法には、2種類あります。一つは、化学的エッチング法で製造する方法、もう一つは、機械的削り出し法で製造する方法です。

化学的エッチング法は、写真感光性の材料を使って、回路図のパターンを形成し、銅箔を腐食させる方法です。機械的削り出し法は、CNCマシンで、回路図のパターンを削り出す方法です。

印刷技術の選択

プリント基板を製造するためには、印刷技術を選択する必要があります。主な印刷技術には、シルク印刷、スクリーン印刷、インクジェット印刷があります。

シルク印刷は、インクをメッシュ状のシルクスクリーンに通して、基板に印刷する方法です。スクリーン印刷は、メッシュ状のスクリーンにインクを流し込み、基板に印刷する方法です。インクジェット印刷は、液体インクを噴射して、基板に印刷する方法です。

基板の加工方法

プリント基板を製造するためには、基板を加工する必要があります。主な基板の加工方法には、パンチング、ルーター加工、レーザー加工があります。

パンチングは、基板に穴を開ける方法で、自動化されたプレス機を使用します。ルーター加工は、基板を削り出す方法で、CNCマシンを使用します。レーザー加工は、レーザー光を使用して、基板を削り出す方法です。

以上が、プリント基板の製作手順についての概要です。

プリント基板設計の最新トレンド

高密度インターコネクト技術

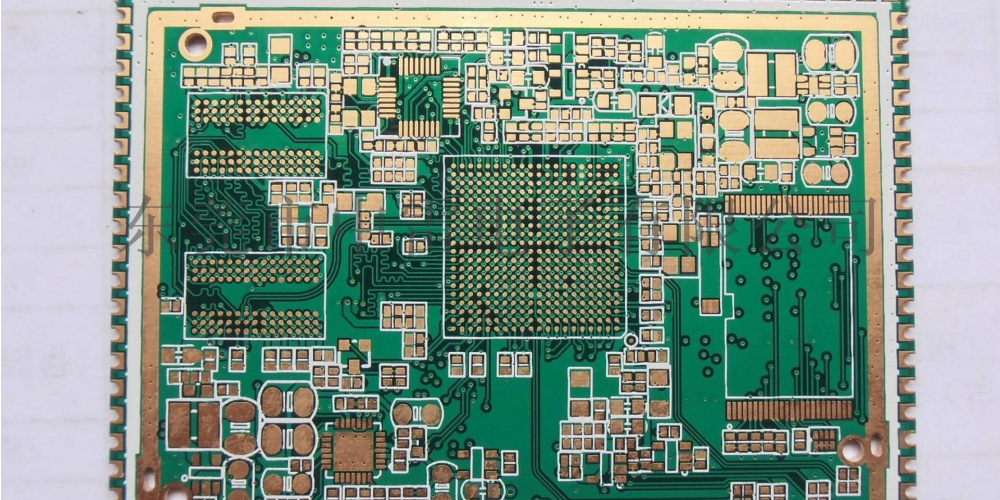

高密度インターコネクト技術は、現代のプリント基板設計において非常に重要な役割を果たしています。この技術は、小型化された電子機器において、高速、高信頼性、高性能な基板を設計するために必要です。高密度インターコネクト技術により、複数の層を持つ基板上に、多数の信号線や電源線を配線することができます。この技術により、基板の機能性が向上し、小型化が可能になります。

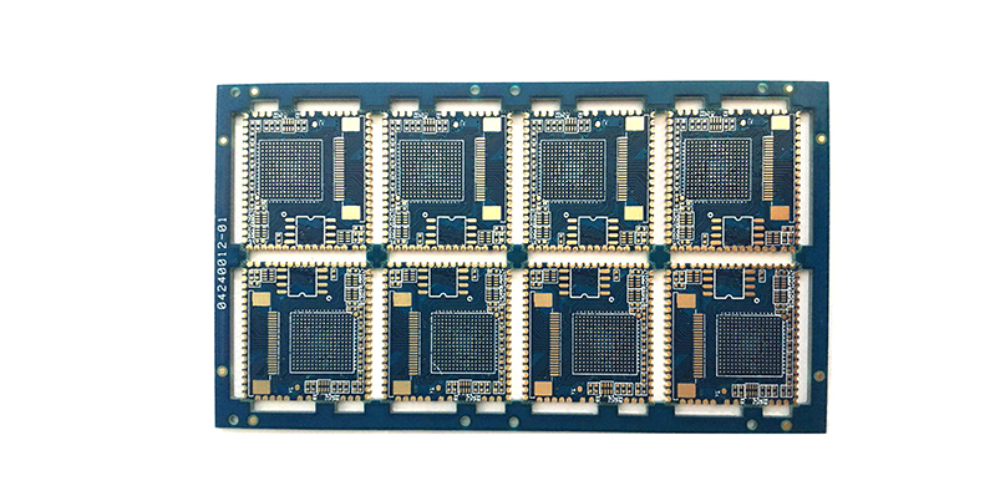

マルチレイヤー基板の設計

マルチレイヤー基板の設計は、プリント基板設計において重要なトレンドの一つです。この技術により、複数の層を持つ基板を設計することができます。マルチレイヤー基板は、高密度インターコネクト技術と組み合わせることで、高速、高信頼性、高性能な基板を設計することができます。マルチレイヤー基板は、多数の信号線や電源線を配線することができるため、小型化された電子機器において非常に重要な役割を果たしています。

以上が、現在のプリント基板設計における最新トレンドです。高密度インターコネクト技術とマルチレイヤー基板の設計は、小型化された電子機器において、高速、高信頼性、高性能な基板を設計するために必要な技術です。