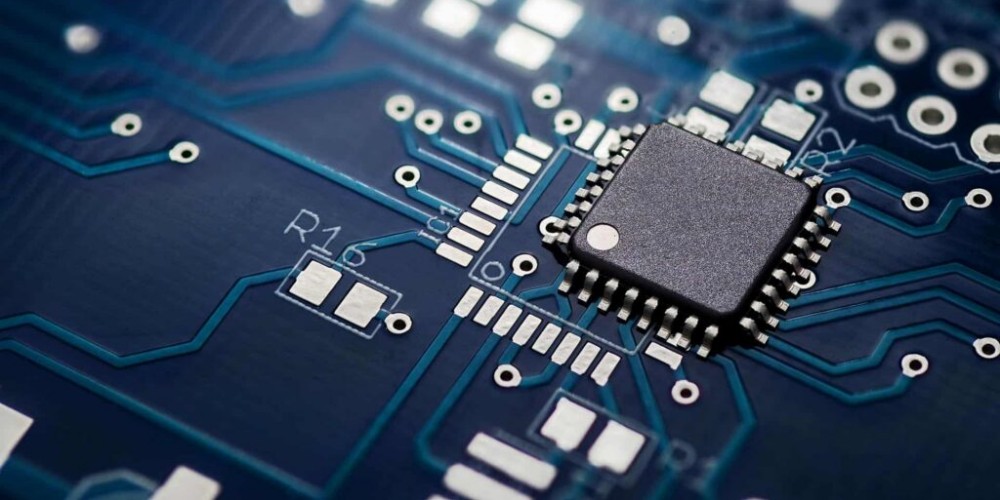

プリント基板(PCB)は、電子機器の基本的な構成部品であり、さまざまな電子部品を接続するためのプラットフォームを提供します。プリント基板の配線は、電気信号が基板上で伝達される経路を形成します。これにより、電子回路を効率的に設計し、製造コストを削減することができます。

プリント基板の配線では、配線パターンを形成するために銅箔と絶縁基板を使用しています。銅箔は、絶縁基板の表面に貼り付けられ、ケミカルエッチングやレーザーアブレーションなどの技術を使用して所定のパターンに切り抜かれます。一方、絶縁基板は、通常、FR4、CEMなどの材料から作成され、電子部品が取り付けられるインシュレーションレイヤーとして機能します。

近年では、高密度インターコネクト(HDI)プリント基板と呼ばれる、より高い接続密度を持つプリント基板が主流となっています。これは、部品の最適化を叶えると同時に、信号の伝達速度を向上させることが可能であり、高速化や省スペース化が求められる現代の電子デバイスに適応しています。

プリント基板の概要

プリント基板(PCB)は、電子部品を接続するための基板です。プリント基板は、複雑な配線や回路を効率的にまとめることができ、多数の電子部品を搭載することが可能です。この記事では、プリント基板の基本構造と種類、利点と欠点について説明します。

基本構造

プリント基板の基本構造は、以下のようになっています。

- 基板材料: 絶縁体であり、電子部品や配線を取り付ける基盤です。一般的にはFR-4(ガラスエポキシ)が使用されています。

- 導体(銅線): 電子部品同士を接続するための線(トラック)です。

- 部品: 電子回路を構成する部品(抵抗、コンデンサ、インダクタ、トランジスタなど)です。

- ラミネート: 基板材料の表面に、銅線や部品を取り付けるための保護層です。

部品は、表面実装技術(SMT)や穴あけ実装技術(PTH)などの方法で取り付けられます。

種類

プリント基板は、以下のような種類に分類されます。

- シングルサイド基板: 銅線が基板の片面だけにある基板です。一般的には、低密度の回路や簡単な製品に使われています。

- ダブルサイド基板: 銅線が基板の両面にある基板です。シングルサイド基板よりも高密度の回路が可能で、中小規模の電子製品に使われます。

- 多層基板: 3層以上の銅線層を持ち、各層間の接続をビア(穴)で行う基板です。高密度な回路や高性能な電子製品に使われます。

各種プリント基板の選定は、機能、耐熱性、耐湿性、価格などの要素を考慮して決定されます。

配線に関する基本知識

配線パターン

配線パターンは、電子部品を接続するための銅の薄膜で、基板上に形成されます。配線パターンは、設計に基づいて、特定の機能を果たすように選定されます。以下は、一般的な配線パターンの例です。

- ストレートライン:直線的な配線パターンで、信号と電流の伝播に適しています。

- ジグザグ:折り返し型の配線パターンで、小さなスペースに多くの配線を収めることができます。

基板上のレイヤー

基板のレイヤーは、異なる機能を持つ薄膜の積層で構成されています。一般的なレイヤーは以下の通りです。

- トップレイヤー:基板の表面にある銅の配線。主に部品間の電気的接続に使われます。

- インナーレイヤー:基板の内部にある銅の配線。複数のインナーレイヤーが基板内部に積層されることがあります。

- ボトムレイヤー:基板の裏面にある銅の配線。表面の部品と内部のインナーレイヤーを接続する役割があります。

スルーホールとSMD

基板には、以下の2つの主要な部品取り付け方法があります。

- スルーホール:部品のリードを基板の穴に挿入し、裏面ではんだ付けする方法です。部品の取り付けがしっかりと行われ、振動や衝撃に強いという特長があります。

- SMD(Surface-Mounted Device):部品を基板の表面に直接はんだ付けする方法です。従来のスルーホール方式と比べ、基板の小型化や高密度化が可能であり、生産性も向上します。

以上の情報を考慮した上で、プリント基板配線をデザインする際に、適切な配線パターン、レイヤー構成、部品取り付け方法を選択してください。

プリント基板設計の原則

配線幅と間隔

プリント基板の配線幅と間隔は、信号品質と信頼性に大きく影響します。適切な幅と間隔を選択することで、電流の損失を減らし、信号の解像度を向上させることができます。

- 配線幅: 電流容量に応じて選択し、過熱や電圧降下を防ぐ

- 配線間隔: クロストークや電磁干渉を避けるために十分な距離を設ける

アナログとデジタル信号の分離

アナログ信号とデジタル信号は、それぞれ異なる特性を持っています。そのため、それらの配線を分離して設計することが、信号品質の維持に重要です。

- アナログ信号: ノイズに敏感であり、長い配線は回避すべき

- デジタル信号: ノイズ耐性が高いが、高速動作時に電磁干渉を引き起こす可能性がある

電源とグラウンドレイヤー

プリント基板の電源とグラウンドレイヤーは、電源ノイズの低減と電磁干渉の抑制に役立ちます。

- 電源レイヤー

- 配線幅を広くし、電流の損失を減らす

- 低インピーダンスのパスを提供するために一貫した経路を確保

- グラウンドレイヤー

- 電磁干渉を抑制するためにプリント基板全体に広げる

- 配線間隙を短くし、帰還電流の短絡を抑制

- アナログとデジタルグラウンドを分離して配置

ネットワークの設定

ネットワークの設定は、プリント基板配線の効率的で信頼性の高い動作に不可欠です。このセクションでは、ネットワークの基本的な要素であるノードとバスについて説明します。

ノード

ノードは、プリント基板配線で結合された回路要素のポイントです。ノードは以下のような特徴を持っています:

- 電気的な接続点

- シグナルが分岐するポイント

また、ノードを効果的に設定するために以下の要素を考慮する必要があります:

- 配置: 配置は、各ノードがどのように相互接続されているかを決定します。最適な配置は、信号劣化のリスクを最小限に抑え、負荷容量を最適化します。

- 配線: ノード間の配線は、シグナル伝送のための適切なパスを提供する必要があります。適切な長さと幅の配線を使用することで、信号伝送を向上させ、ノイズを最小限に抑えることができます。

バス

バスは、プリント基板配線上のシグナルを伝播する主要な経路です。バスは、データや電源などの複数のシグナルを転送する機能を持っています。バス設定には以下の要素が考慮されるべきです:

- バスタイプ: データバス、アドレスバス、コントロールバスのような異なるバスタイプが存在します。適切なバスタイプを選択することで、システム全体のパフォーマンスが向上します。

- バス幅: バス幅は、一度に伝送できるデータ量を決定します。バス幅が広いほど、データ転送速度が向上しますが、基板のスペースや消費電力も増加することに注意してください。

これらの要素を取り入れた効果的なネットワーク設定は、プリント基板配線のパフォーマンスと信頼性を向上させるだけでなく、後期のトラブルシューティングやメンテナンスも容易になります。

プリント基板設計ソフトウェア

プリント基板(PCB)設計は、電子機器の電気回路を構成する重要な要素です。優れたプリント基板設計ソフトウェアは、エンジニアの作業を効率化し、設計プロセスを簡単にします。このセクションでは、主要なソリューションとオープンソースの選択肢を見ていきます。

主要なソリューション

-

Altium Designer:Altium Designerは、プロフェッショナル向けの高度なPCB設計ソフトウェアです。自動ルーティング、3Dビジュアル化、高度な回路シミュレーション機能が含まれています。

-

Cadence OrCAD:OrCADは、PCB設計ソフトウェアの業界標準として広く認識されています。回路シミュレーション、配置最適化、自動ルーティングなどの機能があります。

-

Mentor Graphics PADS:PADSは、基本から高度なPCB設計までカバーする包括的なソリューションです。レイアウトツール、部品ライブラリ管理、信号切替機能が含まれています。

オープンソースの選択肢

-

KiCad:KiCadは、オープンソースのPCB設計ソフトウェアで、商用製品に匹敵する機能があります。システムは、回路図エディタ、PCBレイアウトエディタ、3Dビューワーなどを含むモジュール式です。

-

gEDA:gEDAは、GNUプロジェクトの一部であるオープンソースの電子設計オートメーションスイートです。回路図のキャプチャ、シミュレーション、PCBレイアウトの機能があります。

これらのソフトウェアは、プリント基板設計のニーズに応じて選択できます。商用ソリューションは、より高度な機能やサポートを提供する傾向がありますが、オープンソースの選択肢も非常に優れた機能を提供しています。

プリント基板製造プロセス

プリント基板 (PCB) は、電子機器の主要な構成要素であり、電子回路を効率的に結線するための基板です。その製造プロセスはいくつかの段階に分かれ、以下のサブセクションで詳しく説明します。

プロトタイプから量産まで

- デザイン : 設計者は、回路図を作成し、決められた基板のサイズに配置します。デザインは通常、コンピュータ支援設計 (CAD) ソフトウェアを使って行われます。

- 製造データの準備 : CAD データは、ガーバーデータに変換され、製造工程に送られます。

- 基板プレーティング : 銅ホイルを使用してプリント基板をプレーティングします。この銅ホイルは、回路が形成される基盤です。

- 光リソグラフィ : 光源を使って回路図を基板に写し、不要な銅をエッチングします。

- 穴あけ : 部品を実装するためのフリーズドリルを使って、基板に穴を開けます。

- シルクスクリーン印刷 : プリント基板に部品と同じパッド番号などの識別情報が記載されます。

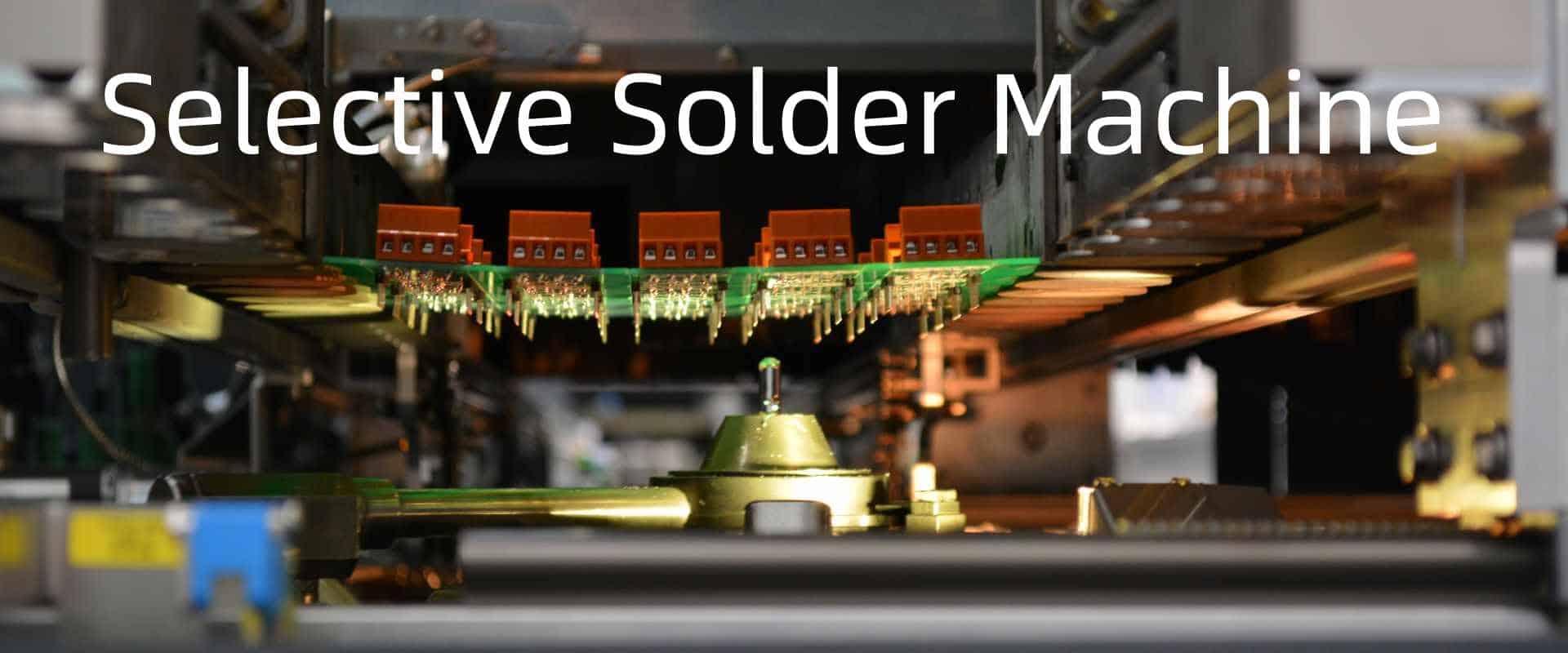

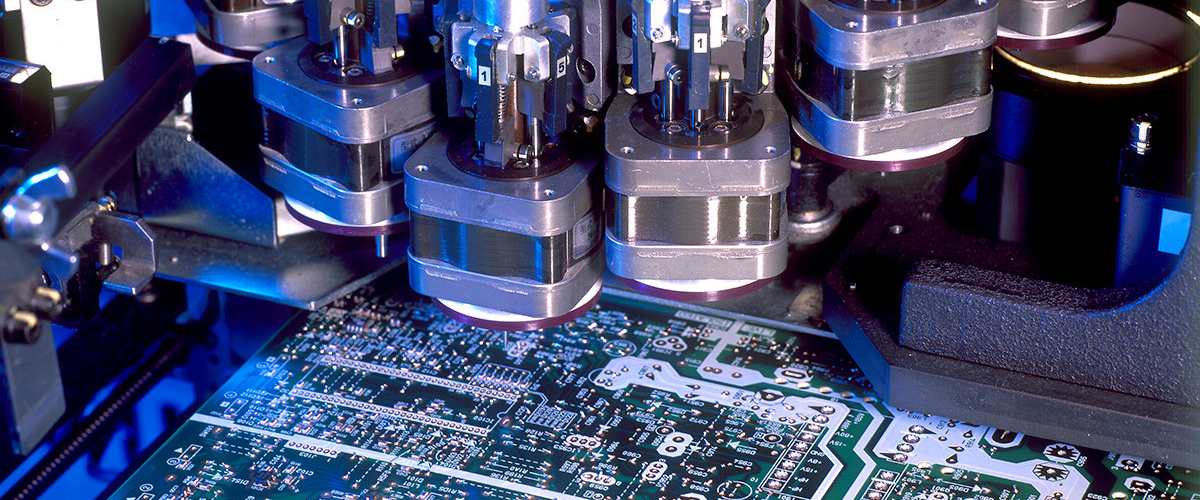

- 部品実装 : 部品は手作業または機械を使用して基板に実装され、はんだ付けされます。

- 検査 : 製造後、プリント基板は最終検査にかけられ、品質基準に合格したものだけが出荷されます。

環境への影響

プリント基板製造は、環境に悪影響を与える可能性があります。以下は、その主要な要因です。

- 有害物質の使用 : 一部の製造工程では、酸、アルカリ、または有害な溶剤が使用されることがあります。これらの物質は、適切な廃棄が行われない場合、土壌や水資源を汚染する恐れがあります。

- エネルギー消費 : プリント基板製造には、多くの高エネルギー工程が関わっています。省エネルギー技術の普及が進められていますが、まだ完全に解決されていません。

これらの環境への影響を軽減するために、プリント基板製造業者は、持続可能な製造方法を取り入れ、無害な素材の使用や廃棄物の適切な処理を心掛けています。また、政府や関連団体は、環境保護や安全基準を定め、アセスメントを実施することで、この問題の対策に取り組んでいます。

まとめ

プリント基板の配線は、電子機器の基本的な部品であり、コンポーネントを接続して機能させるために必要です。このセクションでは、プリント基板の主な種類と配線プロセスについて説明します。

まず、プリント基板の主な種類には、シングルサイド、ダブルサイド、およびマルチレイヤーがあります。シングルサイド基板は、一方の面だけに回路がある最も基本的なタイプです。ダブルサイド基板では、両面に回路があります。マルチレイヤー基板では、3層以上の回路が重なっています。

次に、配線プロセスには、設計、製造、組立ての3つのステップがあります。設計では、回路図と基板レイアウトを作成し、適切な配線パターンを決定します。製造では、基板上にレジストを塗布し、回路パターンを転写、銅をエッチングし、基板に穴をあけるなどの工程が含まれます。組立てでは、コンポーネントが基板にはんだ付けされ、最終的な電気的検査が行われます。

また、プリント基板の配線には、以下のような注意点があります。

- 適切な配線幅とクリアランスを確保する

- 高速信号や高電流の配線は、干渉を避けるために注意して設計する

- 電源回路とグラウンド回路のループを小さくする

プリント基板の配線は、電子機器の正確な動作と信頼性に大きく影響するため、適切な設計と製造が重要です。適切な知識と技術を持つことで、高品質で効率的なプリント基板を作成することができます。