プリント配線基板は、電子機器の心臓部とも言われる重要な部品です。その役割は、電子部品を搭載し、それらを効率的に接続することで、機能的で強固な電子回路を形成することです。最近では、消費者向け製品から産業用機器まで、幅広い分野で多様なプリント配線基板が利用されています。

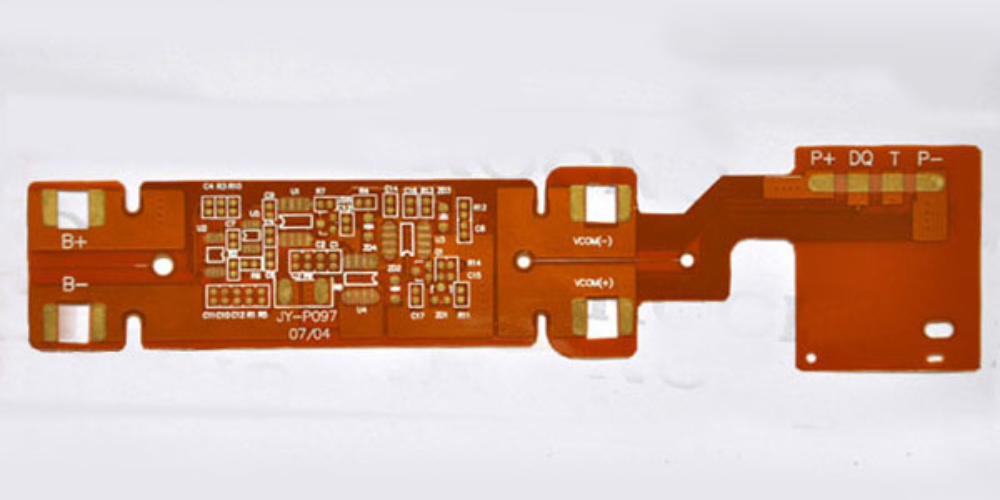

プリント配線基板は、一般的なものだけでなく、特定の用途向けにカスタマイズされたものも存在します。例えば、高周波用基板や高熱伝導性基板などがあり、それぞれの製品要件や性能を満たすために開発されています。材料や製造技術の進歩によって、今後もプリント配線基板は進化し続けることが予想されます。

プリント配線基板の技術は、時代と共に変化してきました。最初は手描きで回路設計を行い、その後CAD(Computer Aided Design)が登場し、コンピュータを利用した自動生成が可能になりました。これにより設計プロセスが短縮され、複雑で高密度な基板設計が実現可能となりました。今後も新しい技術が登場することで、プリント配線基板はさらなる進化を遂げていくでしょう。

プリント配線基板の概要

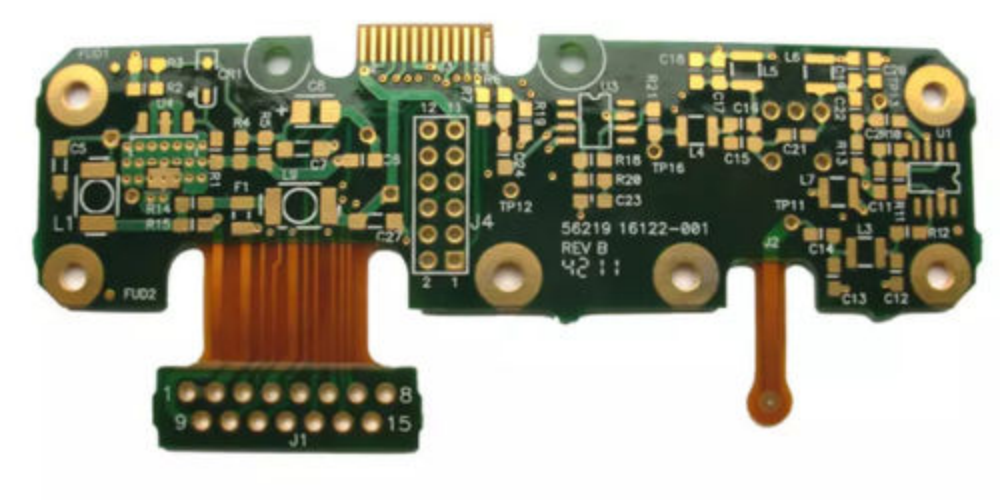

プリント配線基板 (PCB) は、電子機器において電子部品を接続するための基板です。電子部品は、銅箔で作られた配線パターンにはんだ付けされ、互いに電気的に接続されます。この記事では、プリント配線基板の基本的な構造、材料と特性、そして種類について説明します。

基本的な構造

プリント配線基板は、以下のような基本的な構造から成り立っています。

-

基板: プリント配線基板の基礎となる部分で、通常はガラスエポキシ樹脂などの絶縁材料でできています。基板の厚さは、0.4mm~3.2mm程度まで様々なものがあります。

-

銅箔: 基板の表面に貼られた銅のシートで、プリント配線基板の回路パターンを形成します。一般的には、薄い10μm~100μm程度の厚さのものが使われます。

-

はんだマスク: 銅箔パターンの上にある絶縁膜で、はんだ付け時に必要な部分以外の銅箔を保護します。一般的に緑色をしていて、基板の色のイメージとしても認識される場合があります。

材料と特性

プリント配線基板の材料は、以下のように分けられます。

-

ガラスエポキシ樹脂: ガラス布とエポキシ樹脂を組み合わせたもので、一般的にはFR-4などの熱硬化性プラスチックを使用しています。耐熱性や機械的な強度が高く、コストも比較的低いため広く使われています。

-

積層セラミック: 複数のセラミック層と金属層を積層したもので、 高周波多層基板や消費電力が大きい基板などに適しています。熱伝導性が良く、電磁波シールド性が高いため、機能性を重視したアプリケーションで使用されます。

種類

プリント配線基板は、主に以下のような種類があります。

-

シングルサイド基板: 銅箔が基板の片側に貼られたもので、配線が簡単で製造コストが比較的低いため、低価格な電子機器や簡単な回路に使用されます。

-

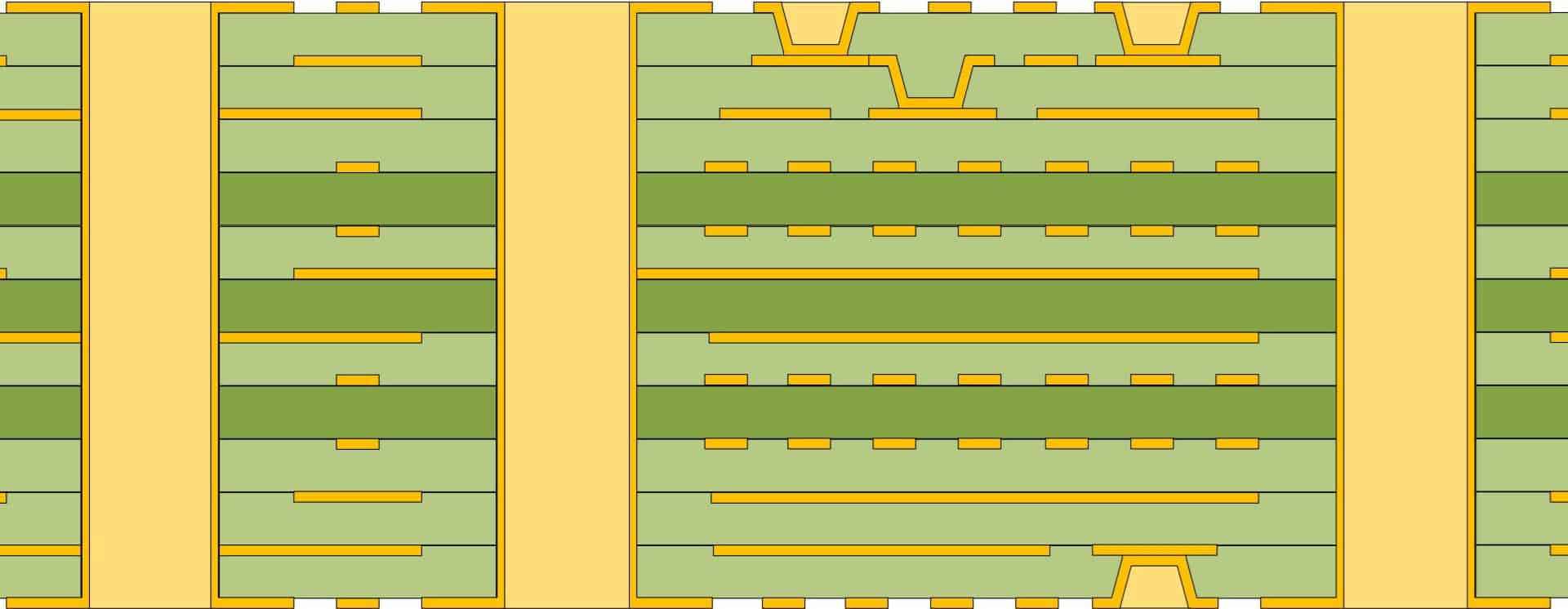

ダブルサイド基板: 銅箔が基板の両面に貼られたもので、シングルサイド基板よりも配線が多くなるため、中程度の複雑さの電子機器に適しています。

-

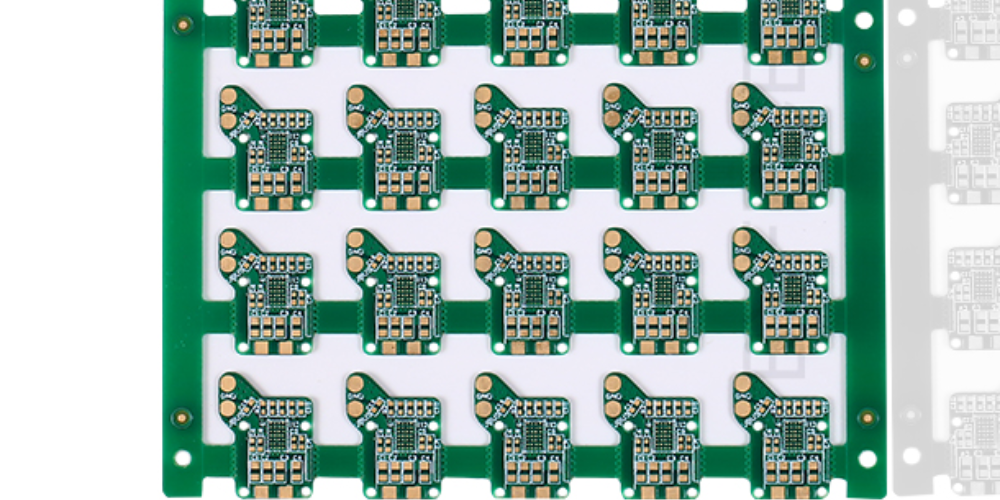

多層基板: 複数のシート状の基板を積層して一つの基板にしたもので、高密度で複雑な回路に対応できるため、スマートフォンや車載エレクトロニクスなどで使われます。

設計と製造プロセス

CADソフトウェア

プリント配線基板(PCB)の設計と製造プロセスは、コンピュータ支援設計(CAD)ツールを使用します。これらのソフトウェアは、回路図の作成やレイアウト図の生成をサポートし、デザインエラーを最小限に抑えることができます。一般的なCADソフトウェアには、Altium DesignerやEAGLE、KiCadなどがあります。

デザインルール

PCB設計では、デザインルールを遵守することが重要です。これらのルールは、基板上のトレースの幅、スペーシング、ドリルサイズ、パッドの大きさなどに関する要件を定めています。すべてのデザインルールに従って設計を行うことで、基板の品質を確保し、製造中のエラーや不良品を削減できます。

製造工程

PCBの製造工程には、以下のステップが含まれます。

- 初期データ準備: CADソフトウェアから生成された回路図やレイアウトデータを用いて、初期データを準備します。

- フォトマスク作成: ブラックインクが部分的に貼られたフィルムを使用して、基板上の回路パターンを作成します。

- プリント基板の原板作成: 透過性のあるフィルムを使って、液晶パネル上に回路パターンを焼き付けます。

- ケミカルエッチング: 非必要な銅を除去して、所定のトレースパターンを得るために、ケミカルエッチング工程を行います。

- ドリル穴加工: プリント基板上に、必要な場所にドリル穴を開けます。

- パターンスクリーニング: 基板上の回路パターンに沿って、必要な部品を取り付けるためのスペースを作成します。

- 半田マスク: 基板上の箇所に半田マスクを追加することで、部品の搭載や半田付けが容易になります。

- 基板検査: 最後に、プリント配線基板がデザイン要件に従って製造され、デザインエラーや基板の欠陥がないかどうか検査が行われます。

これらの工程を経て、デザインに基づくプリント配線基板が製造されます。

表面実装技術

表面実装技術(SMT: Surface Mount Technology)は、プリント配線板(PCB)への電子部品取り付けプロセスを指します。このプロセスでは、リフローはんだ付けとウェーブはんだ付けという2つの方法が一般的に用いられます。

リフローはんだ付け

リフローはんだ付けは、ダブルヒータ式や、熱風式のリフロー機を使用して、はんだを溶かして部品を取り付ける方法です。部品はプリント配線板に予め印刷されたはんだペースト層に置かれます。部品の精度誤差は、はんだペーストの重みによって自動的に調整されるため、生産効率が向上します。

- はんだペーストの印刷: はんだペーストをプリント配線板に印刷します。

- 部品の配置: 設置された部品が位置に固定されていない場合、誤差を訂正します。

- リフロー加熱: リフロー機を使い温度プロファイルに従って加熱します。

- 冷却: 部品を冷ますことではんだ付けが確定します。

ウェーブはんだ付け

ウェーブはんだ付けは、部品をプリント配線板に取り付ける際に、はんだ付け用の錫(スズ)と鉛の合金を使用する方法です。

この方法では、はんだを溶かし、一定の速度で流れる波を作り、PCBをその上に配置します。ウェーブはんだ付けは、スルーホール部品に対して一般的に使用されます。

- フラックスの塗布: フラックスを部品とプリント配線板の精密な接触点に塗布します。

- 部品の配置: 部品を予めプリントされたパッドに取り付けます。

- ウェーブ: ウェーブはんだ機のプリヒートゾーンで、部品とはんだ接点を事前に温めます。

- ウェーブ浸漬: PCBをはんだ波に通過させます。

- 冷却: ハンダ付けの確定のために部品を冷やします。

これらの技術により、プリント配線基板への電子部品の取り付けが効率的かつ高精度に行われます。それぞれの技術は、使用する部品やプリント配線基板に応じて適切な方法を選ばれます。

プリント配線基板の検査と品質管理

プリント配線基板(PCB)は、電子部品を組み立てるための基板です。品質管理と検査プロセスは、製品の性能や信頼性を確保するために重要です。このセクションでは、オプティカル検査と自動検査について説明します。

オプティカル検査

オプティカル検査(AOI:Automatic Optical Inspection)は、PCBの外観検査のための自動化された技術です。高速カメラと画像処理技術を使用して、基板上の欠陥や不具合を検出します。

- はんだの欠けやブリッジ検出

- ピンの欠陥や折れ

- プリント配線の短絡

自動検査

自動検査(AXI:Automated X-ray Inspection)は、PCBの内部構造を検査するための技術です。X線を使用して、基板内部の構造や部品の配置を確認します。

- BGA(Ball Grid Array)の接続品質

- 間接的なはんだ接続の欠陥

- 内部のプリント配線の短絡や断線

オプティカル検査と自動検査は、プリント配線基板の検査と品質管理において重要な役割を果たしています。これらの技術により、製品の性能や信頼性を高めることが可能です。

プリント配線基板のリサイクルと環境への影響

リサイクルプロセス

プリント配線基板(PCB)のリサイクルは、電子機器の廃棄物を減らし、環境に与える影響を最小限に抑えるために重要です。リサイクルプロセスは以下のような段階で行われます。

- 分別: 廃棄物からPCBを取り出し、金属やプラスチックの種類によって分類します。

- 破砕: PCBを粉砕し、金属やプラスチックの粒を分離します。

- 金属回収: 磁気分離技術を使って鉄やアルミニウムといった金属を回収します。

- 非金属回収: 残った非金属材料を選別し、再利用可能な素材を回収します。

環境法規制

プリント配線基板のリサイクルには、環境法規制が存在します。例えば、以下のような規制があります。

- RoHS指令: 有害物質の使用制限を定めた欧州連合(EU)の指令で、PCBの製造過程で使用される鉛やカドミウムなどの物質が制限されています。

- WEEE指令: 廃棄物電気電子機器の回収・リサイクルに関するEUの指令で、電子機器の製造者は回収制度を設けることが義務付けられています。

これらの法規制は、プリント配線基板のリサイクルが効果的に行われ、環境への影響が抑えられるように意図されています。

結論

プリント配線基板は、電子機器の基本要素であり、各コンポーネントを接続し、信号を転送する役割を果たします。この技術は今後も進化し続け、産業界や私たちの生活に大きな影響を及ぼすでしょう。

さて、プリント配線基板の設計と製造にはいくつかの要素があります。その中で、最も重要なのは材料選定、基板設計、そして製造方法です。これらの要素が適切に選択・組み合わせされれば、高品質なプリント配線基板が作られることになります。

- 材料選定:プリント配線基板に使用される主な材料は、基板、導体、インスレーターです。これらの材料は、特定の目的や要件に応じて選択されます。

- 基板設計:基板設計は、電子機器の性能や安全性に影響を与えます。したがって、最適な設計プロセスを選択することが重要です。

- 製造方法:製造方法には、トラディショナルなエッチング法や新しいデジタルプリント法などがあります。適切な方法を選択することで、基板の品質が向上します。

最後に、プリント配線基板の発展は、環境に配慮したエコフレンドリーな解決策を求めるとともに、これまでの技術の進歩と技術革新が重要であることを考えます。これにより、より効率的で低コストなプリント配線基板を提供することが可能になります。