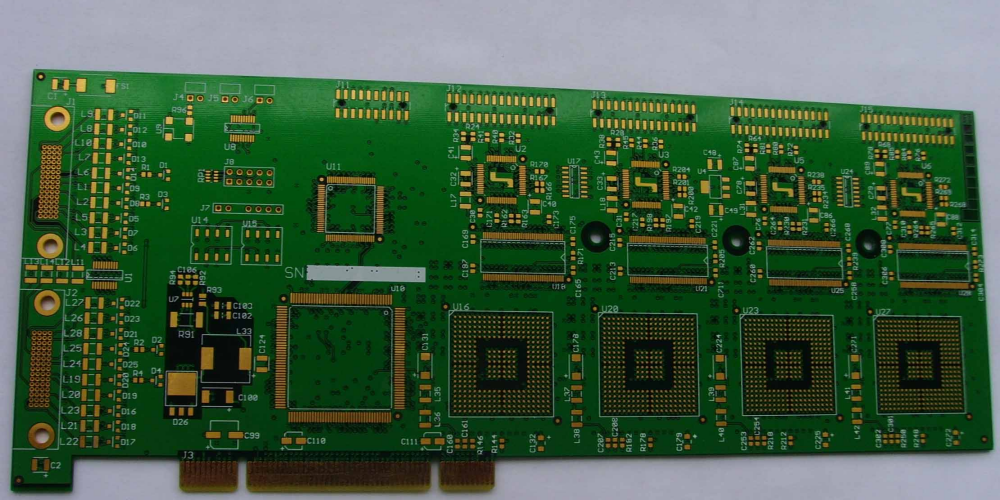

リジット基板は、電子機器の基本的な部品であるプリント基板の一種です。この種の基板は、硬い材料で作られているため、リジットと呼ばれています。一般的には、FR-4(繊維強化ガラスクロスシート)やCEM(エポキシ樹脂で強化された紙)などの材料が使われており、耐熱性や電気絶縁性に優れています。

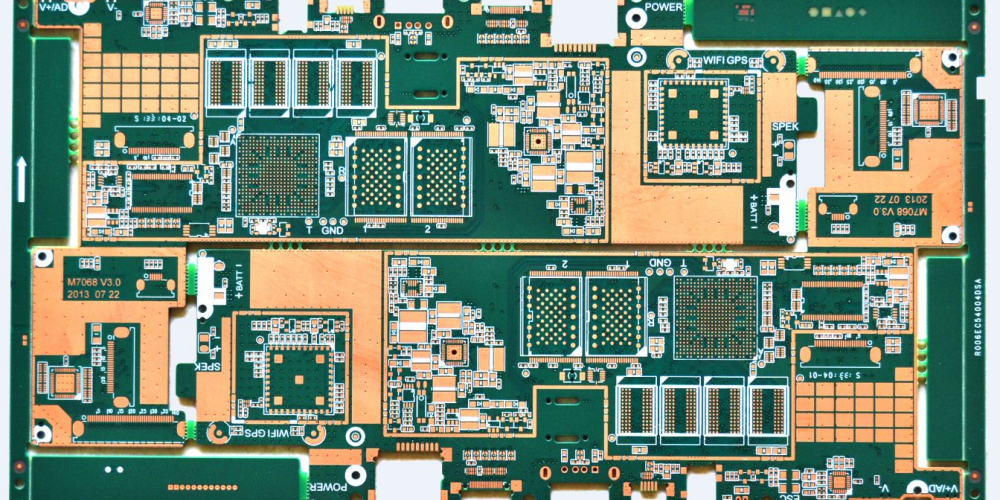

リジット基板は、その堅さや安定性が特徴で、さまざまな電子機器の中で広く使用されています。例えば、スマートフォンやコンピューター、自動車、家電など、電子部品が搭載されているほとんどの製品にリジット基板が使われています。この基板上には、電子部品の配置や配線が印刷されており、回路の設計が簡単で生産効率も高くなっています。

近年、リジット基板は技術進歩の影響も受けて、さらに小型化や高性能化が進んでいます。これにより、より多くの電子機器での使用が可能になり、ニーズは増加の一途をたどっています。今後も、電子化・情報化が進む社会において、リジット基板が担っている役割は重要であり続けるでしょう。

リジット基板の概要

リジット基板は、電子回路を構成するためのプリント基板の一種で、主に硬質な素材で作られています。一般的には、ガラス繊維と樹脂を組み合わせたフレームと銅箔を使って製造されます。リジット基板は、その構造が硬いことから、一度設計された形状に固定されることが大きな特徴です。この特徴から、リジット基板は、電子機器の中で非常に一般的な基板として使用されており、携帯電話や家電製品、車載機器など幅広い分野で利用されています。

基板の種類

リジット基板には、主に以下の種類があります。

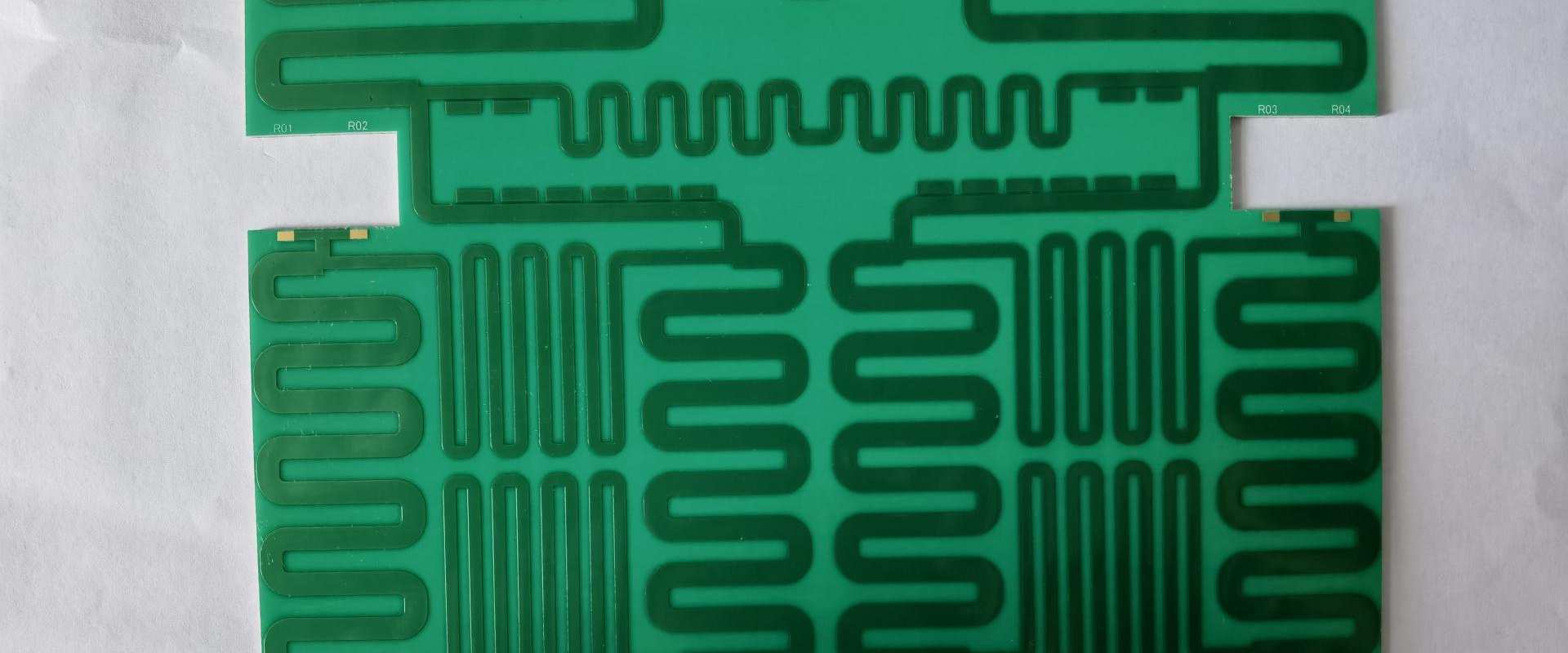

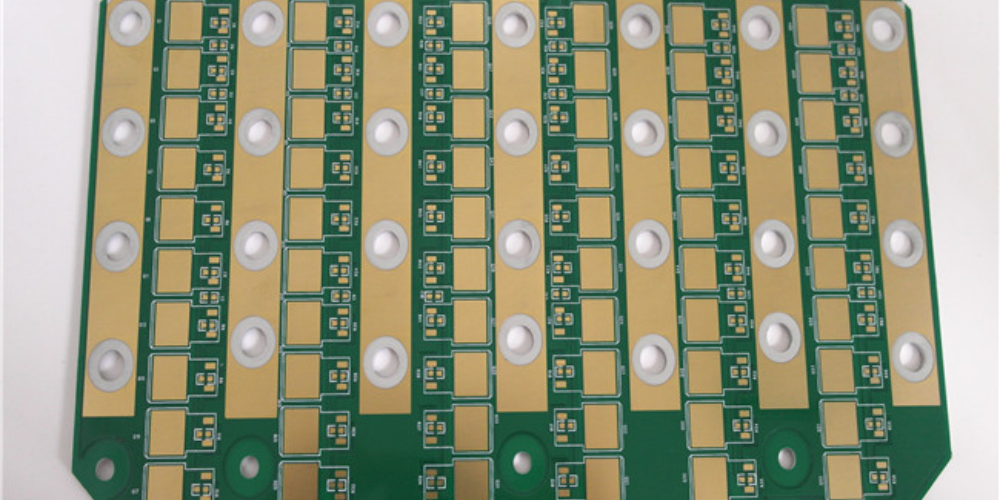

- シングルサイド基板: 銅箔レイヤーが片面のみの基板です。

- ダブルサイド基板: 銅箔レイヤーが両面にある基板で、両面を接続するためのスルーホールが開けられています。

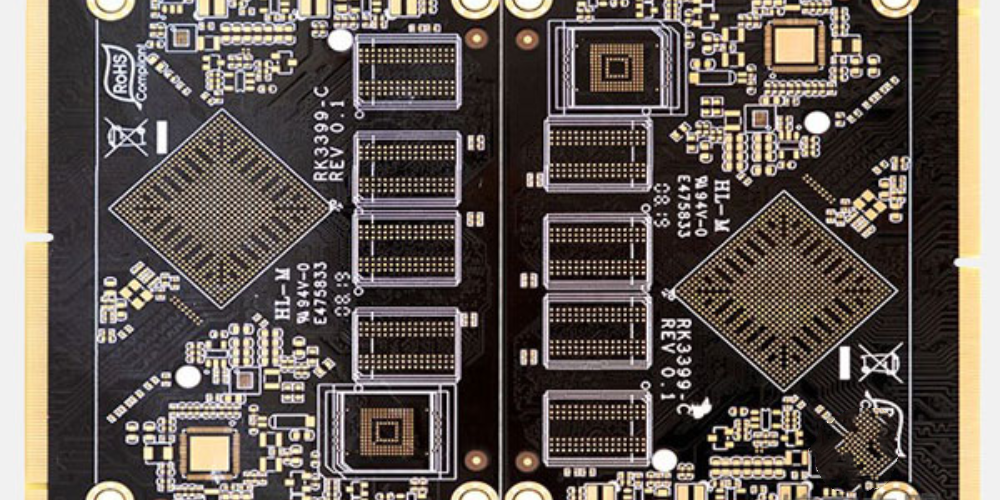

- マルチレイヤー基板: 3層以上の銅箔レイヤーを持つ基板で、複雑な回路を実現できます。レイヤー間を接続するためのビア(導通孔)が設けられています。

それぞれの基板は、用途や機能に応じて選択されます。たとえば、シングルサイド基板はコストが低いため、簡単な回路で低価格な製品に使用されることが多いです。一方、マルチレイヤー基板は、高密度化が進んだ電子機器の中で、回路の複雑さや信号の高速化が求められる場合に採用されます。

リジット基板は、その硬さゆえに形状が固定されるため、設計段階で正確な計算が求められます。また、耐久性や接続の安定性が高く、幅広い産業分野での利用が期待されています。

主要な材料

基板材料

リジット基板の基板材料として一般的に使用されるのは、FR-4と呼ばれるガラスエポキシ樹脂が主である。この材料は、優れた電気特性と機械的強度を持ち、コストも低いため多くのアプリケーションで採用されている。また、セラミックや金属などの基板材料も使用されることがある。リジット基板に用いられる主要な基板材料は以下の通りである。

- FR-4

- FR-5

- ポリイミド

- アルミニウム

- セラミック

導体材料

リジット基板の導体材料としては、主に銅が用いられる。銅は導電性が高く、加工性に優れており、コストも適度であるため広く利用されている。その他にも、アルミニウムや銀を導体材料として使用することがある。以下に、リジット基板で使用される代表的な導体材料を挙げる。

- 銅

- アルミニウム

- 銀

以上が、リジット基板における主要な材料についての説明である。

リジット基板の製造プロセス

リジット基板は、電子部品を搭載するためのプリント基板の一種です。本セクションでは、リジット基板の製造プロセスの各段階について説明します。

設計

リジット基板の製造プロセスは、まず設計から始まります。この段階では、回路図をもとに基板のレイアウトが決められ、各部品や配線が配置されます。設計ツールを用いることで、効率よく精確な基板設計を行うことができます。

エッチング

基板の設計が完了したら、エッチングプロセスに移ります。このプロセスでは、基板に銅箔を貼り付けた後、フォトレジストと呼ばれる薬剤を塗布し、設計したレイアウトに従って紫外線でパターンを描きます。その後、酸を使って銅箔を溶かし、不要な部分を除去することで、所望の回路パターンが形成されます。

穴あけ

次に、基板に穴あけを行います。穴あけは、基板に部品を取り付けるための穴を開ける作業です。通常、CNCルーターやレーザードリルを使って、設計に基づいて正確な位置に穴を開けます。

メタル化

穴あけが完了したら、基板の表面と穴の内部にメタル化を行います。メタル化プロセスは、基板の表面に銅やニッケル、金などの金属を載せることで、電気的な接続を確保するためのものです。プレートィングやエレクトロレスプロセスが一般的に用いられます。

ラミネーション

最後に、ラミネーションプロセスを行います。これは、基板の表面に保護膜を貼ることで、外部からの影響を防ぐための工程です。一般的には、ポリイミドフィルムやエポキシフィルムが使用されます。ラミネーションが完了すると、リジット基板の製造プロセスは終了し、部品実装などの次の工程に移ります。

リジット基板のアプリケーション

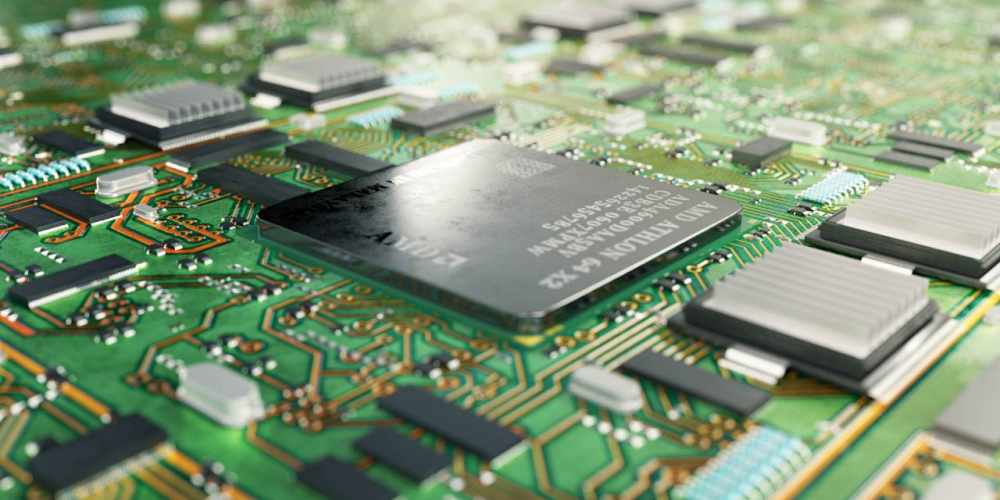

電子機器

リジット基板は電子機器の製造において非常に重要な役割を果たしています。例えば、コンピュータ、スマートフォン、タブレット、家電製品など、あらゆる電子製品で見つけることができます。リジット基板には、電子コンポーネントの固定と配線が行われ、電気信号が効率良く伝達されることが保証されます。

自動車産業

自動車産業においても、リジット基板は非常に広く利用されています。エンジン制御ユニット(ECU)、インフォテインメントシステム、センサー類、安全システムなど、自動車の様々な部品にリジット基板が使用されています。これらの基板により、自動車の性能や安全性が向上し、乗り心地も向上しています。

航空宇宙

航空宇宙産業においても、リジット基板は非常に重要な要素です。航空機や宇宙機器の電子システムで、リジット基板は信号伝達やデータ処理を担当しています。例えば、センサーシステム、通信システム、航法システムなどのコンポーネントはリジット基板を利用しています。さらに、高い耐久性や信頼性が求められる航空宇宙分野では、リジット基板の品質が極めて重要視されています。

リジット基板の市場動向

市場規模

リジット基板は、電子機器の製造と組立において重要な役割を果たしており、市場規模は年々拡大しています。近年、IoTや自動車、通信、医療機器など、多くの産業分野で電子化が進むことで、リジット基板の需要は高まっています。

2022年において、リジット基板市場の規模は約xxx億円となりました。今後も一定の伸びが見込まれると考えられており、2025年には約yyy億円に達すると予想されています。

地域別市場

リジット基板市場は、開発途上国や先進国、地域の経済成長によっても影響を受ける特徴があります。

- アジア太平洋地域: 市場シェアの大半を占めており、中国や韓国、台湾、インドなどが主要生産国であり、需要国でもあります

- 北米: 米国が中心となり、高性能のリジット基板が求められる航空宇宙や医療機器分野などでの需要があります

- ヨーロッパ: 自動車や産業機械などのエンジニアリングセクターにおいて、特にドイツやフランスで需要が見られます

- 中南米, 中東・アフリカ: 総じて市場規模は比較的小さいが、今後の成長が期待されています

主要なプレーヤー

リジット基板の市場には、世界各国の多くの企業が参入しています。以下に、いくつかの主要企業を示します。

- 三菱電機(日本)

- 村田製作所(日本)

- 台湾積體電路製造(台湾)

- 鴻海精密工業(台湾)

- サムスン電子(韓国)

環境への影響と廃棄物処理

リジット基板は電子部品の製造に広く使用されていますが、その製造過程や廃棄物処理において環境への影響が懸念されています。

製造過程での環境への影響

リジット基板の製造過程では、以下のような環境への影響があります。

- 化学物質の使用:エッチングやプリント回路の製造で使用される化学物質は、適切に処理されないと環境や人体に悪影響を及ぼすことがある。

- エネルギー消費: 基板の製造工程は、エネルギーを多量に消費する。これにより温室効果ガスの排出が促される。

廃棄物処理

リジット基板の廃棄物処理においては、以下のポイントが重要です。

- 分別収集: 基板の種類によって、適切な処理方法が異なります。そのため、分別収集が重要です。

- 有害物質の除去: 基板には、有害物質が多く含まれているため、適切な処理が必要です。

- リサイクル: 廃棄物のリサイクルにより、資源の再利用が可能であり、環境負荷の低減に繋がります。

リジット基板の環境への影響や廃棄物処理は今後も注目が集まる分野であり、適切な対策が求められています。