回路基板は、電子機器の中核となる部品であり、現代社会では欠かせない存在となっています。基本的には、導体や絶縁体を組み合わせてできた板状の部品で、電子部品を搭載し、それらを電気的に接続する役割を果たしています。回路基板の種類には様々なものがありますが、一般的にはシングルサイド基板、ダブルサイド基板、マルチレイヤ基板などがあります。

シングルサイド基板は、片面にだけ回路パターンが配置されたもので、簡単な電子機器に使われることが多いです。一方、ダブルサイド基板は、表面と裏面の両方に回路パターンが配置されており、より多くの回路を収容できるため、複雑な電子機器に適しています。マルチレイヤ基板は、3層以上の導体層を持ち、回路パターンが多数配置されることから、高度な性能が求められる電子機器やスペースが限られた機器に用いられます。

回路基板の材料にも様々な選択肢があり、従来から使われているガラスエポキシ樹脂やペーパーフェノール樹脂のほか、熱膨張係数の低いセラミックスや耐熱性に優れるポリイミド樹脂などがあります。材料選びは、基板の用途や環境条件に合わせて行われるため、回路基板のデザインや製造プロセスにおいて重要なポイントとなります。

回路基板の基本概念

回路基板の定義

回路基板は、電子機器の基本的な部品であり、抵抗、コンデンサ、トランジスタなどの電子パーツや接続器を搭載する基板です。これらの部品は、銅の線(トレース)でつながっており、電気的な接続と信号の伝達を担っています。

用途と種類

回路基板は、様々な電子機器や産業製品に使用されます。その用途によって、いくつかの主要な回路基板の種類があります。

-

シングルサイド基板: 一面に銅のトレースが設けられた基板です。低コストで製造が容易なため、簡単な電子回路に使用されます。

-

ダブルサイド基板: 両面に銅のトレースが設けられた基板です。シングルサイド基板よりも多くの回路を搭載できるため、複雑な電子回路に使用されます。

-

マルチレイヤ基板: 3層以上の銅のトレースを持つ基板で、複数の層が絶縁層で分離されています。高い電子回路密度が必要な高度な電子機器や高速信号伝送を必要とする製品に使用されます。

回路基板の種類は、製品の性能やコスト、製造プロセスなどで異なります。各種類には、それぞれの利点と制約があります。

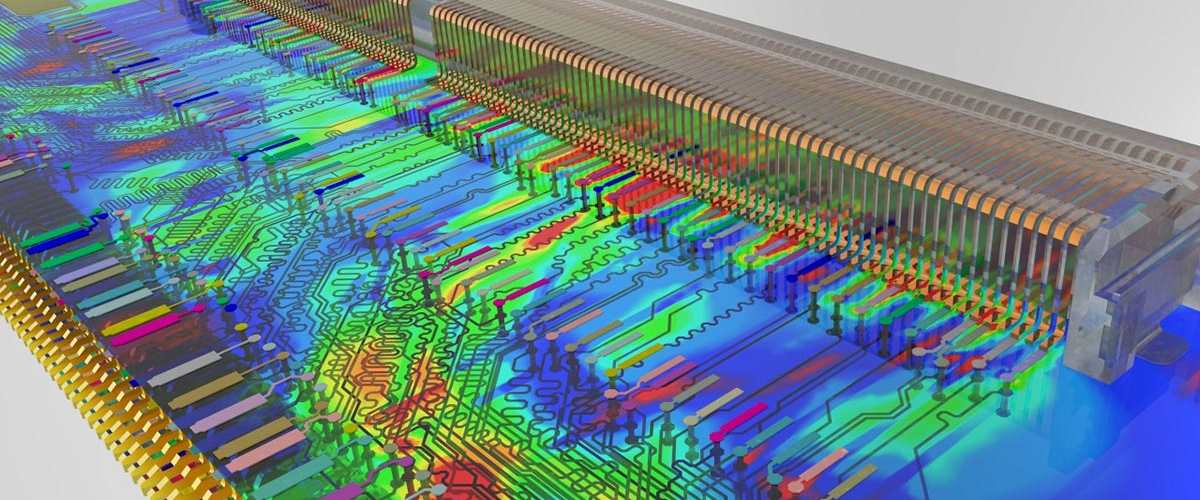

回路基板の設計プロセス

回路基板 (PCB) の設計プロセスは、電子機器の機能と信頼性の両方を向上させるための重要なステップです。設計プロセスには、基板設計の基本原則に従い、CADソフトウェアを使用して、回路図やレイアウトを作成する段階が含まれます。

基板設計の基本原則

回路基板の設計において、以下の基本原則があります。

- 電源とグラウンドの平面化: ノイズや干渉を低減させるために、電源とグラウンドを平らな面にして整列します。

- 線幅とスペーシングの適切な設定: 短絡や過熱を防ぐために、線幅やスペーシングを適切に設定することが重要です。

- コンポーネントの配置: 関連する部品を互いに近くに配置し、信号の伝送距離を最適化し、信号伝達を向上させることが望ましいです。

- 信号線のルーティング: 信号線のルーティング時には、直線経路や角度が鈍い曲線を用いることが推奨され、信号の品質を維持するために必要です。

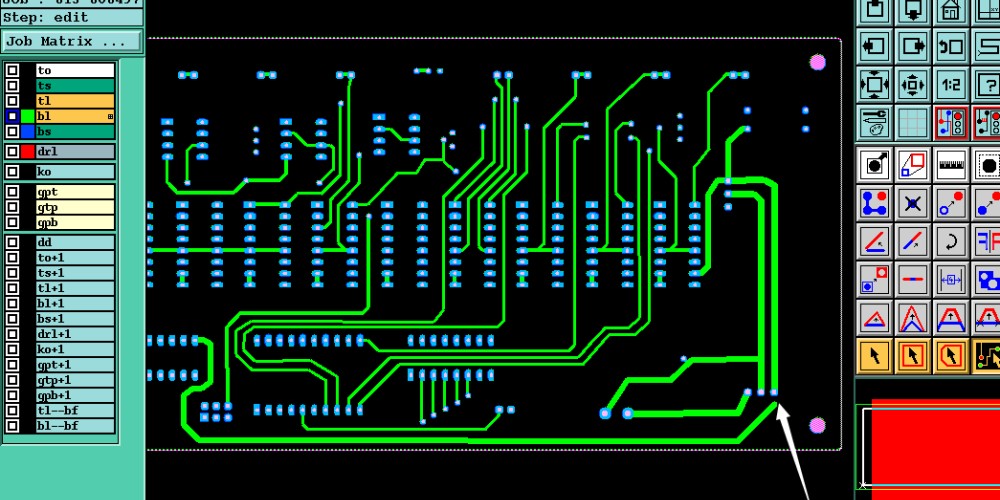

CADソフトウェア

設計プロセスでは、コンピューター支援設計 (CAD) ソフトウェアが使用されます。CADソフトウェアは、回路設計やレイアウト作成の効率を大幅に向上させることができます。以下は、一般的なCADソフトウェアの例です。

- Altium Designer: 高性能のPCB設計ソフトウェアで、回路設計から製造までの一貫したワークフローを提供します。

- Eagle: Autodesk社によって開発されたPCB設計ソフトウェアで、個人や小規模企業に人気があります。

- KiCad: オープンソースのPCB設計ソフトウェアで、多くの業界で広く使用されています。

設計が終わると、CADソフトウェアを使用して、ガーバーファイルやドキュメントを生成し、基板製造に移行します。

回路基板製造技術

PWBの製造過程

PWB(プリント配線板)の製造過程は以下の手順で行われます。

- デザイン: 設計者が回路設計ソフトを使って回路図を作成します。

- フィルム製作: 設計された回路図をフィルムに転写することで、光学的にマスクする作業を行います。

- 銅箔基板の選択: PWBの厚さ、銅箔の種類に応じて、適切な銅箔基板を選択します。

- 感光樹脂の塗布: 選択された銅箔基板の表面に、感光樹脂を塗布します。

- ハードバッキング: 感光樹脂が硬化した後、基板にフィルムを貼り、紫外線を当てることにより、回路図に従ったパターン形成が可能となります。

- 現像: 余分な感光樹脂を取り除きます。

- エッチング: 酸によって銅箔基板上の不要な銅箔を除去し、残り部分で回路パターンを形成します。

- 表面処理: 回路パターンの表面を保護し、はんだ付けの際の接触が良くなるように処理します。

表面実装技術(SMT)

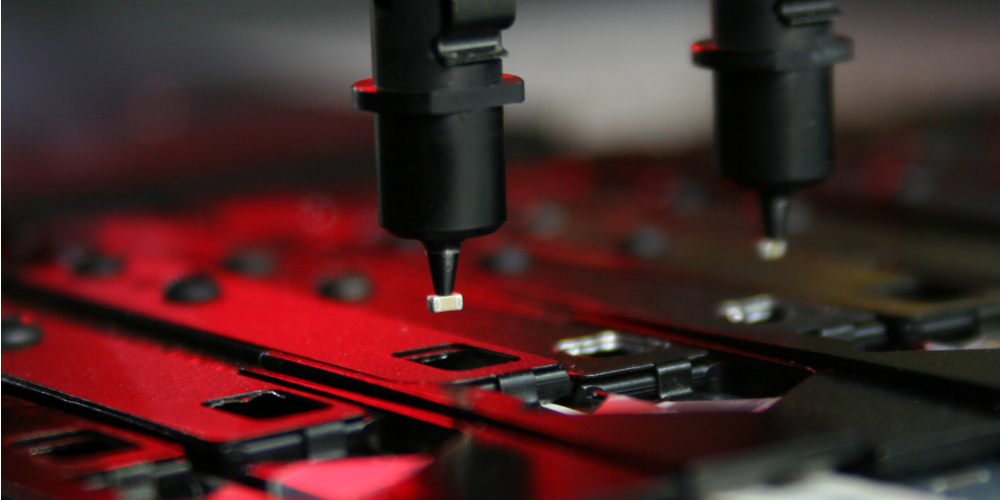

表面実装技術(Surface Mount Technology、SMT)は、部品を基板の表面に直接はんだ付けする技術です。従来の穴あけ部品(スルーホール部品)に比べ、部品の小型化、高密度実装が可能で、生産効率も向上します。SMTの一般的な工程は以下の通りです。

- ステンシル印刷: 基板上にはんだペーストをステンシルを使って印刷します。

- 部品実装: ピッキング&プレイシングマシンによって部品を基板に設置します。

- リフローはんだ付け: 基板を高温のリフロー炉に通すことにより、はんだペーストが溶けて部品が基板にはんだ付けされます。

- 検査: 引き渡された基板の品質を検証し、欠陥や誤実装をチェックします。

これらの技術により、回路基板の性能を向上させつつ、製造コストや工程を短縮することが可能になります。

回路基板の試験と検証

回路基板は業界内で広く使用されており、その品質と性能が非常に重要です。そのため、製造後の試験と検証が不可欠です。このセクションでは、回路基板の試験と検証の一般的な方法について説明します。

機能テスト

機能テストは、回路基板が設計通りの動作を行っているかどうかを確認するための試験です。これは、電源を接続し、信号を送受信し、目的の応答を生成するかどうかを評価することによって行われます。以下は、機能テストに関連する一般的な手順です。

- 電源を接続してコンポーネントが正常に動作するか確認する。

- 入力信号を適用し、期待される応答を取得するかどうかを検証する。

- 応答が十分な精度で生成されることを確認する。

視覚検査

視覚検査は、回路基板の物理的な欠陥や不良を検出するための試験です。この検査では、裸眼や顕微鏡を使用して回路基板を詳細に調べ、問題がないか確認します。一般的な視覚検査のポイントは以下のとおりです。

- 制御基板上のソルダージョイントの状態を確認する。

- コンポーネントの配置や配線が正しいかどうかを検証する。

- 回路基板上の損傷や汚れをチェックする。

これらの試験と検証作業は、回路基板の品質と性能を確保するために重要です。適切な試験と検証方法を使用することで、信頼性の高い製品が得られます。

回路基板の環境への影響

回路基板は電子機器の核心部品で、現代社会における多くの技術に依存していますが、環境への影響も懸念されています。

廃棄物とリサイクル

回路基板を含む電子廃棄物は、急速に増える廃棄物の中でも特に問題となっています。適切な処理が行われない場合、有害な化学物質が環境に漏れ出し、土壌や水質の汚染を引き起こす可能性があります。これは人々の健康にも悪影響を与えることがあります。したがって、回路基板のリサイクルやリユースが求められています。

リサイクルプロセスでは、回路基板から金属(金、銀、銅など)や非金属資源が回収されることができます。これは、新たに鉱物資源を採掘する必要性と、その環境への影響を減らすことに繋がります。また、未使用部品を再利用することができる場合は、新しい製品の生産による環境負荷も軽減されます。

RoHS指令

RoHS指令(Restriction of Hazardous Substances)は、電子機器に含まれる有害物質の使用を制限するヨーロッパ連合(EU)の法令です。回路基板に使用される鉛などの物質が対象となっており、この指令によって環境への影響が低減されることが期待されています。

RoHS指令では、以下の有害物質の制限が定められています。

- 鉛

- 水銀

- カドミウム

- 六価クロム

- ポリ臭素系フェノールエーテル(PBB)

- ポリ臭素系ジフェニルエーテル(PBDE)

このような法令は、製造業者やサプライチェーン全体に環境に配慮した製品設計や廃棄物処理の重要性を意識させることに貢献しています。