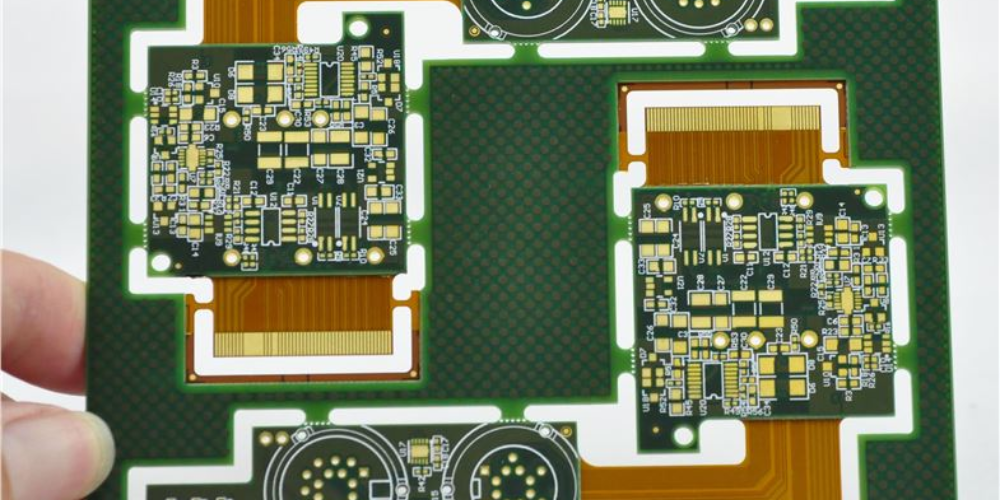

基板 両面 実装 は、電子機器の製造において広く使用されている技術です。この技術は、基板の両面に部品を取り付けることができるため、より多くの部品を搭載できるようになります。これにより、より小型で高機能な製品を作ることができ、市場競争力を高めることができます。

基板 両面 実装は、印刷基板上に部品を取り付けるための方法です。この技術は、表面実装技術の一種であり、部品を基板の表面に取り付ける場合と同様に、はんだ付けを使用して部品を基板に固定します。しかし、基板の両側に部品を取り付けるためには、より高度な技術が必要となります。

基板 両面 実装は、多くの産業分野で使用されています。特に、携帯電話やデジタルカメラなどの小型電子機器に広く採用されています。この技術は、より高密度な部品搭載を可能にし、製品の小型化と高機能化を実現することができます。

基板 両面 実装とは何ですか?

基板 両面 実装とは、電子部品を基板の両面に実装することを指します。基板は、電子部品を取り付けるためのプリント基板であり、通常は片面に部品が実装されます。しかし、より多くの部品を実装する必要がある場合には、基板の両面に部品を実装することができます。

基板 両面 実装は、単純な基板実装に比べて、より高度な技術が必要です。両面に部品を実装するためには、部品同士が干渉しないように配置する必要があります。また、部品同士の接続が十分に確保されるように、実装方法にも注意が必要です。

基板 両面 実装には、以下のような利点があります。

- 基板のコンパクト化:両面に部品を実装することで、基板の面積を最小限に抑えることができます。

- 部品数の増加:両面に部品を実装することで、基板に実装できる部品数を増やすことができます。

- 機能の向上:両面に部品を実装することで、基板の機能を向上させることができます。

基板 両面 実装は、複雑な電子機器の製造に欠かせない技術の一つです。しかし、実装方法には注意が必要であり、専門的な知識と技術が必要とされます。

基板 両面 実装のメリット

基板 両面 実装は、一つの基板に両面に部品を実装する方法です。この方法には以下のメリットがあります。

- 部品密度の向上:両面に部品を実装することで、基板の面積を最大限に活用できます。これにより、部品密度を高めることができます。

- 電気的特性の向上:両面実装により、基板上の信号線やパターンを短くすることができます。これにより、電気的特性を向上させることができます。

- コスト削減:一つの基板に両面に部品を実装することで、基板の枚数を減らすことができます。これにより、コストを削減することができます。

基板 両面 実装は、部品密度の向上や電気的特性の向上、コスト削減などのメリットがあります。これらのメリットを活用することで、より高性能かつコスト効率の良い製品を開発することができます。

基板 両面 実装の注意点

基板 両面 実装は、回路設計において非常に重要な役割を果たします。しかし、その実装には注意が必要です。以下は、基板 両面 実装における注意点です。

- 基板の厚み:基板の厚みが均等でない場合、実装が崩れることがあります。そのため、基板を選ぶ際には、厚みが均等であることを確認しましょう。

- パッドの配置:基板の表面と裏面で、パッドの配置が異なる場合があります。そのため、実装する前に、パッドの配置を確認しましょう。

- ピンの長さ:両面実装をする場合、ピンの長さにも注意が必要です。ピンが長すぎる場合、基板が歪んでしまうことがあります。そのため、ピンの長さを確認し、必要に応じて調整しましょう。

- パターンの重なり:基板の表面と裏面で、パターンが重なる場合があります。そのため、実装する前に、パターンの重なりを確認しましょう。

- 温度管理:基板 両面 実装は、温度管理にも注意が必要です。実装する前に、温度管理についての知識を身につけ、実装時には適切な温度管理を行いましょう。

以上が、基板 両面 実装における注意点です。注意を払いながら実装を行うことで、より安定した回路を作ることができます。

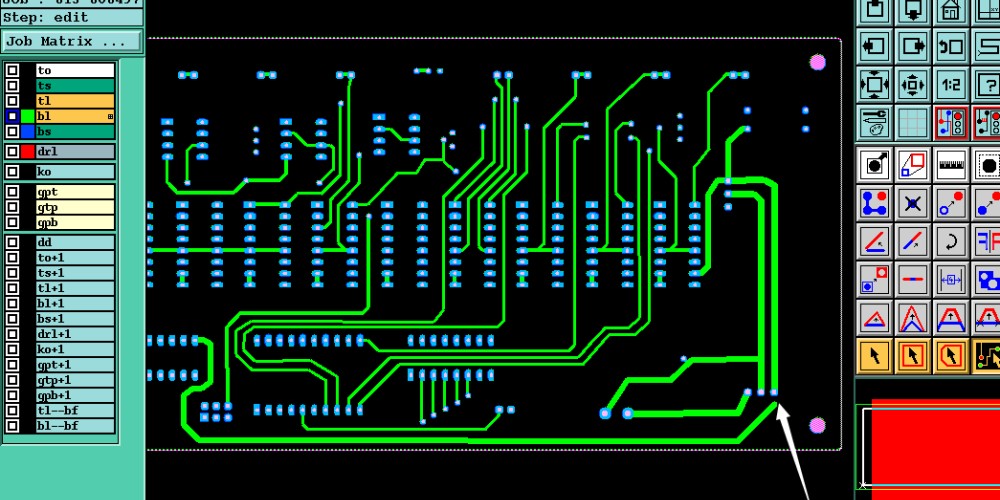

基板 両面 実装の具体的な手順

基板 両面 実装の前準備

基板 両面 実装を行う前に、以下の手順を行う必要があります。

- 基板の両面に部品を実装する場合は、基板の部品実装面をマスキングテープで保護します。

- 基板の両面に部品を実装する場合は、部品実装面とは反対側の基板面に、基板を固定するためのクリップを取り付けます。

- 部品実装面に部品を実装する前に、部品の位置を確認し、部品の実装順序を決定します。

基板 両面 実装の手順

基板 両面 実装の手順は以下の通りです。

- 部品実装面に部品を実装します。実装する部品の位置は、前準備で確認した実装順序に従って実装します。

- 部品実装面に部品を実装したら、基板を反転させ、反対側の基板面に部品を実装します。このとき、クリップで基板を固定しておくと作業がしやすくなります。

- 部品実装が完了したら、はんだ付けを行います。はんだ付けの際には、はんだ量を適切に調整し、はんだジャンパを使用することで、部品同士のショートを防止します。

- はんだ付けが完了したら、部品実装面と反対側の基板面に、部品実装面と同じようにマスキングテープを貼ります。

基板 両面 実装の後処理

基板 両面 実装の後処理は以下の通りです。

- 基板の両面にマスキングテープを貼ったら、基板を洗浄します。洗浄には、アルコールや洗浄剤を使用します。

- 洗浄が完了したら、基板を乾燥させます。乾燥には、ドライヤーや乾燥機を使用します。

- 基板を乾燥させたら、部品実装面と反対側の基板面に、部品実装面と同じようにシルク印刷を行います。

- シルク印刷が完了したら、基板の検査を行います。検査には、目視検査やテスターを使用します。

以上が、基板 両面 実装の具体的な手順です。注意点として、部品実装面と反対側の基板面で、部品同士がショートしないように注意して作業を行うことが重要です。