基板回路は、電子製品の中核となる技術であり、現代の社会を支える重要な要素です。一般的には、プリント基板(PCB)とも呼ばれ、複数の電子部品を接続し、信号や電力を転送する役割を果たします。そのため、さまざまな電子機器やシステムの機能と性能に影響を与えるため、基板回路の設計や製造は非常に重要です。

また、基板回路は、そのサイズや形状、材料、構造などが異なるため、特定の製品や用途に応じたカスタマイズが必要となります。その結果、プリント基板設計(PCB設計)という分野が発展し、高度な知識と技術が求められるようになりました。

さらに、近年ではIoT(インターネット・オブ・シングス)や自動車、航空宇宙分野などの先端技術にも基板回路が活用されており、需要が高まっています。この記事では、基板回路の基本原理や種類、設計や製造における課題や解決策、さらにはアプリケーション例などを紹介します。

基板回路の基本

導通路と絶縁

基板回路は、電子部品を接続し、電気信号を伝達するための電子機器の基本構造です。基板回路は、導体(導通路)と絶縁体(絶縁)の組み合わせで構成されています。

導通路は、通常、銅を使用して作られます。銅は良好な導電性と加工性を持つため、回路機能の実現に適しています。一方、絶縁部分は、主にガラス繊維や樹脂などの材料でできている非導体の層で構成されています。これにより、回路の異なる部分間でのショートを防ぐことができます。

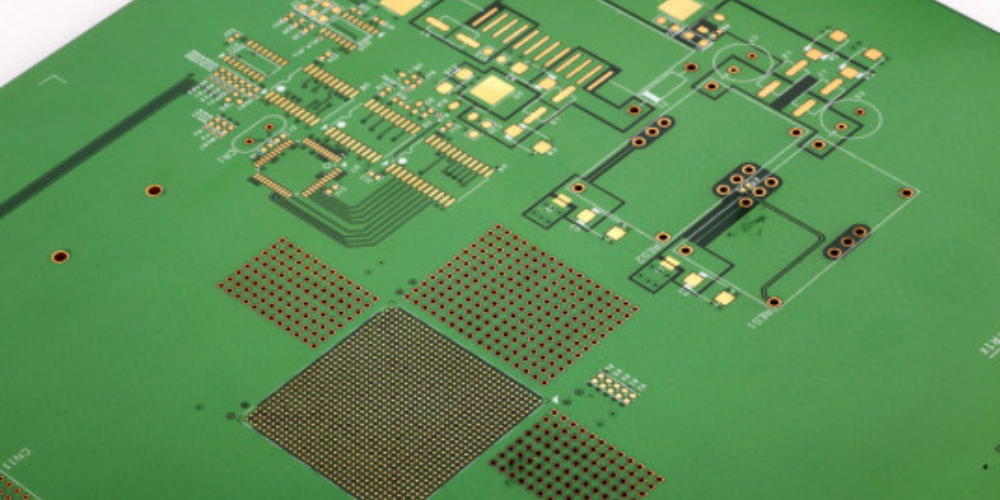

基板の種類と材料

基板回路には、主に以下の3つの種顥があります。

- 一体型(シングルサイド)基板: 一面に導体パターンが存在する基板です。簡単な回路などに使用されます。

- 両面基板: 両面に導体パターンが存在し、ビア(穴)を通じて接続されている基板です。一体型に比べて複雑な回路を実現できます。

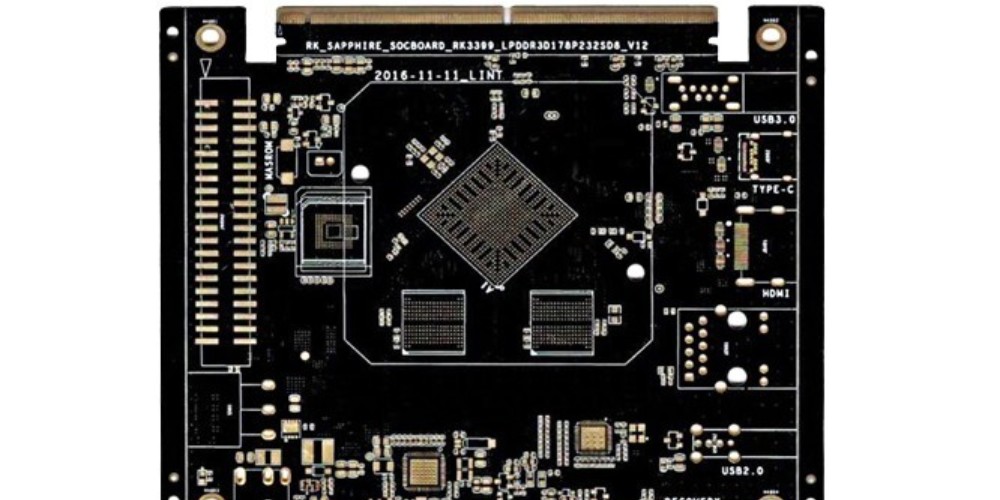

- 多層基板: 3層以上の導体層と絶縁層で構成された基板です。高密度で複雑な回路を実現するため、通信機器やコンピュータなどの高度な機器で使用されます。

また、基板の材料は、以下のような特性によって評価されます。

- 熱伝導率: 基板が熱をどれだけ効果的に伝導できるかを示す値です。高い方が良好です。

- 耐熱性: 基板が高温に耐える能力を示す性能です。高い方が良好です。

- 電気的特性: 基板が電気信号をどれだけ効率的に伝達できるかを示す性能です。

代表的な基板材料には、以下があります。

- FR-4: ガラス繊維強化エポキシ樹脂で構成された、最も一般的な基板材料です。

- アルミニウム基板: アルミニウムで裏面を強化した基板で、優れた熱伝導性が特徴です。

- PTFE(ポリテトラフルオロエチレン)基板: 高周波用途や高温環境での使用に適した基板材料です。

基板回路の設計

基板回路の設計は、電子機器の性能と信頼性を確保するために重要です。このセクションでは、回路図の作成とレイアウト設計について説明します。

回路図の作成

回路図は、電子部品の接続方法や信号の流れを示す図です。以下の手順で回路図を作成します。

- 電子部品の選択: デバイスの仕様に基づいて、適切な部品を選択します。

- 部品の配置: 配置図を作成し、部品の相互位置を決定します。

- 配線の設計: 部品間の接続線を引き、信号の流れや電源分配を最適化します。

回路図作成時のポイント:

- 複雑な回路は、機能ごとにブロックに分けて設計するとわかりやすくなります。

- 電源ラインやグランドラインは、できるだけ短くて太い配線を使用します。

レイアウト設計

レイアウト設計では、回路図に基づいて基板上に部品を配置し、配線を行います。以下の手順でレイアウト設計を行います。

- 部品の配置: 回路図と配置図を参考に、基板上に部品を配置します。

- 配線の設計: 部品間の接続線を引き、信号の流れや電源分配を最適化します。

- チェックと修正: 配線の短絡やオーバーラップを確認し、必要に応じて修正します。

レイアウト設計時のポイント:

- 高速信号線やアナログ信号線は、他の信号線から離れて配置します。

- 電源ラインやグランドラインは、できるだけ短くて太い配線を使用します。

以上が基板回路の設計における回路図の作成とレイアウト設計の概要です。適切な設計手法を用いれば、電子機器の性能と信頼性を向上させることができます。

基板回路の製造

エッチング

基板回路の製造においては、まずエッチングという工程が行われます。エッチングとは、銅箔を溶かすための薬品を使って基板上に回路を形成する作業です。この過程で、以下の手順が行われます。

- 回路パターンをレジストフィルムに印刷する。

- フィルムを基板に貼り付ける。

- エッチング液に漬けて銅箔を溶かす。

- 反応終了後、基板を洗浄してレジストフィルムを剥がす。

ドリル加工

次にドリル加工により、基板に穴を開けます。穴は、部品やビアを通すために必要です。加工には、ドリルマシンが使用されます。開けられる穴のサイズは、微細なものから直径数ミリメートルまで幅広く対応できます。この工程では以下の点に注意が必要です。

- 穴の場所とサイズの正確性

- 間隔のバランス

- 無駄な穴を開けない

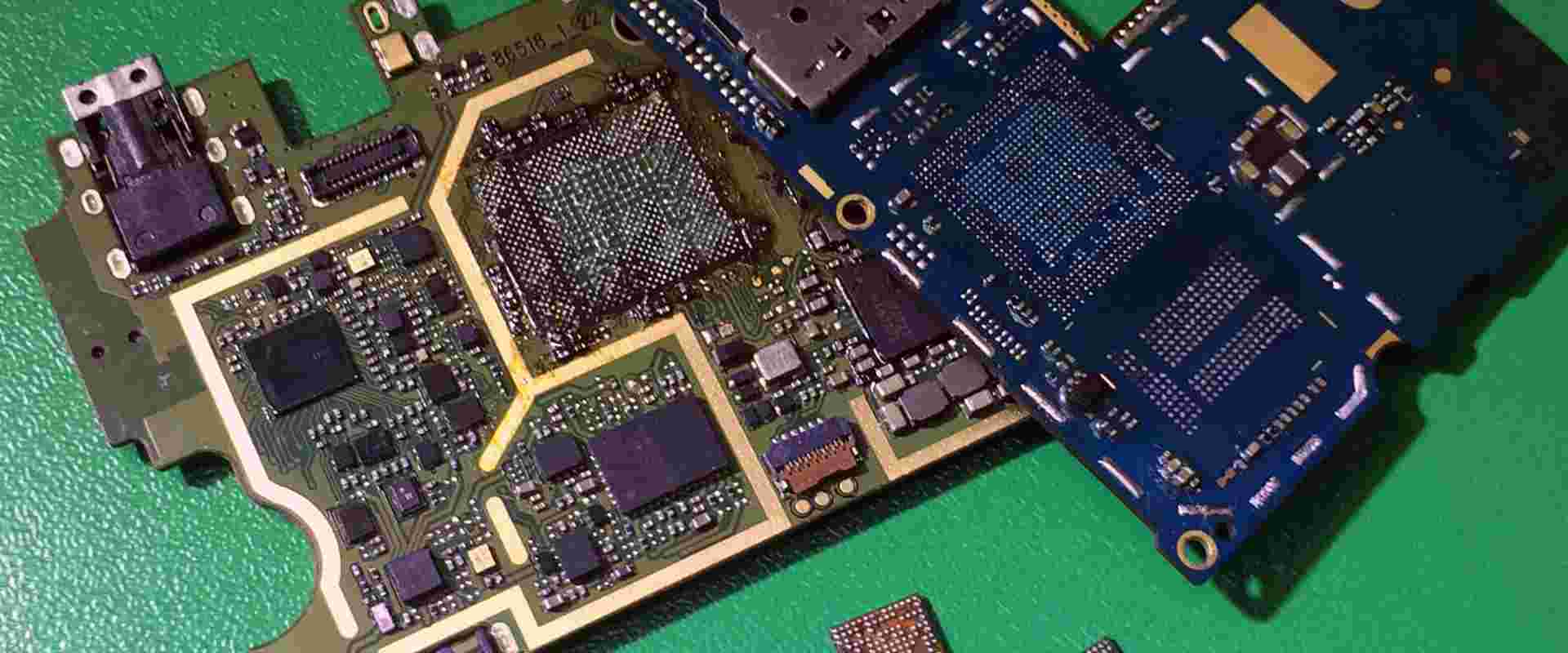

基板実装

基板回路の製造の最後のフェーズは、基板実装です。ここでは、部品を基板にはんだ付けし、回路を完成させます。実装方法には、以下の2つがあります。

- ハンダ付け: 手作業で部品を基板にはんだ付けする。個別のプロトタイプ向け。

- リフロー半田付け: 波はんだ付けやリフロー焼成を使って部品を自動で基板に半田付けする。量産向け。

基板実装工程では、部品の種類や配置が重要です。また、はんだ付けの品質や実装の精度も大切な要素です。それらを十分に注意しながら、高品質の基板回路を製造することが求められます。

基板回路の試験

機能検証

基板回路の試験には機能検証が含まれます。機能検証では、回路が設計通りに動作することを確認します。回路設計者は、以下の手順に従って検証を行います。

- 設計図に基づいて回路を組み立てる

- 設計仕様に従って、回路に電流を流す

- 測定器を使用して、回路の信号をモニタリングする

- 期待される動作が得られるまで、回路の調整を行う

機能検証は、回路設計の過程で繰り返し行われます。回路の設計が正しく行われていることを確認すれば、次の段階である品質管理に進みます。

品質管理

品質管理では、回路の品質を測定し、製品に問題がないことを確認します。品質管理は以下の手順で行われます。

- 視覚検査:基板上の部品やはんだ付けを目視でチェックします。ここで、はんだの欠陥や部品の誤配置が見つかれば、修正が行われます。

- 電気的検査:回路が正常に動作するかチェックするために、電気的な検査が行われます。これには、電流や電圧の測定が含まれます。

品質管理には、以下の方法も使用されることがあります。

- X線検査:内部の欠陥を見つけるために、基板にX線を照射して検査します。

- 耐久性試験:環境ストレス(温度、湿度など)が回路にどのような影響を与えるかを調べるため、基板を耐久性試験にかけます。

これらの試験を通過した基板回路は、完成品として出荷されます。そうして、高品質な基板回路が提供されることを確実にしています。

基板回路の応用

家庭用電子機器

基板回路は家庭用電子機器でも幅広く使用されています。例えば、テレビやオーディオ機器、家電製品など多くの製品に基板回路が内蔵されています。これらの機器では、基板回路がデバイスの性能や効率を向上させ、快適な操作を実現しています。

- テレビ:映像処理回路

- オーディオ機器:音声入出力回路

- 家電製品:制御回路

コンピュータ

コンピュータの中でも基板回路は非常に重要な役割を果たしています。主にマザーボード、メモリモジュール、拡張カードなどの部品に基板回路が使用されており、データの処理や伝送を行っています。

| 部品 | 役割 |

|---|---|

| マザーボード | デバイス間のデータ伝送や電力供給を担当 |

| メモリモジュール | プログラムやデータの一時的な保管を行う |

| 拡張カード | グラフィック処理やネットワーク接続などの機能を追加 |

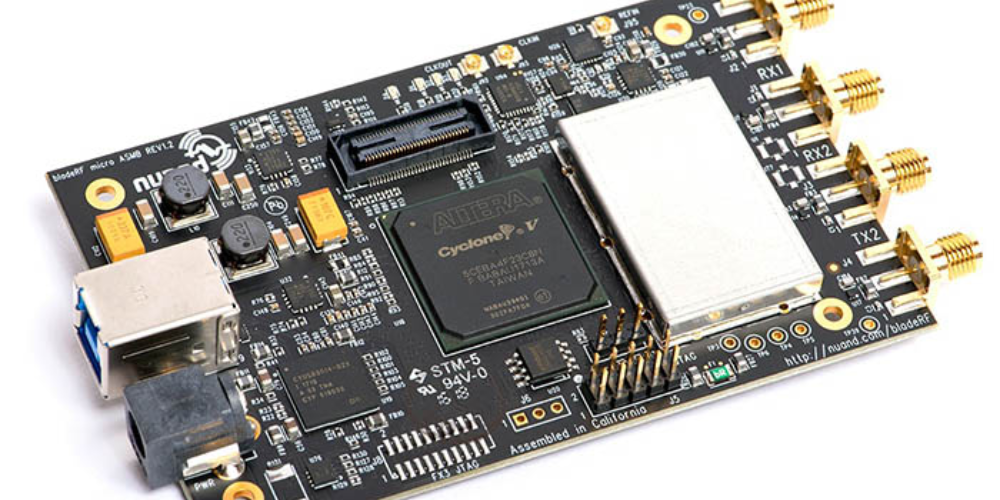

産業制御

産業制御システムでも基板回路が活躍しています。例えば工場の自動化設備や建物のエネルギー管理システムなどで基板回路が使用されています。これらのシステムでは、基板回路がセンサーやアクチュエータの制御を行い、効率的な運用を実現しています。

- 自動化設備:生産ラインにおける機械の制御・管理

- エネルギー管理システム:照明や空調などの最適化

結論

基板回路は、現代の電子機器の基礎を形成しています。このテクノロジーの進化により、機器の小型化や高性能化が実現されており、今後も研究開発が進むことでさらなる可能性が拓かれるでしょう。

市場では、FR-4やポリイミドなどのさまざまな基板素材が使用されています。各素材には、特性や用途に応じた利点と欠点が存在するため、回路設計者は慎重に選択する必要があります。

また、基板の信頼性と寿命を向上させるためには、次のような要因が重要です:

- 適切な材料の選択

- 回路設計の最適化

- 信頼性試験の実施

今後の基板回路の研究開発では、新しい素材や製造技術の開発が鍵となります。例えば、炭素ナノチューブやグラフェンなどの新型材料は、将来的には基板回路の性能向上に寄与するかもしれません。

さらに、環境に優しい製造プロセスの導入やリサイクルの促進も、基板回路産業において大きな課題となっています。

基板回路の技術の進歩は、私たちが使う電子機器の性能を更に高め、新たなアプリケーションや機能を実現することが期待されています。