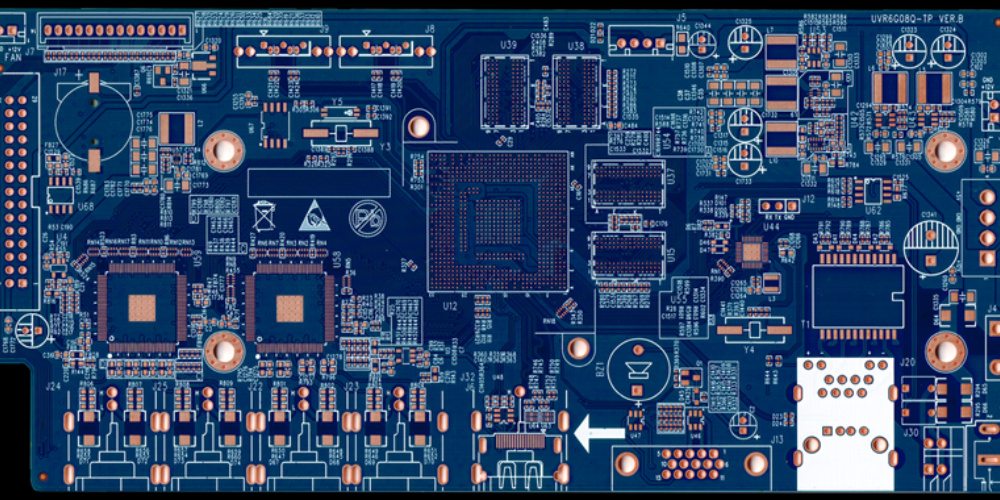

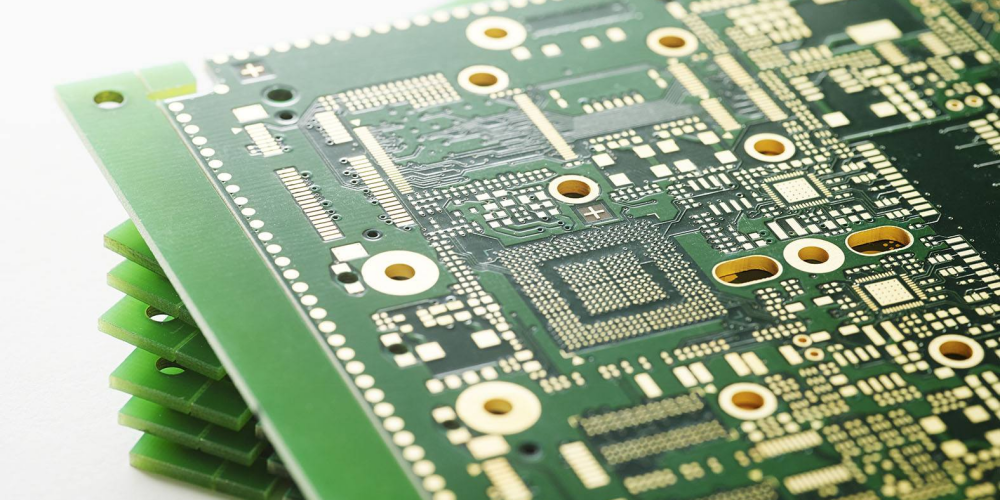

多層プリント基板製造工程は、現代の電子機器産業において欠かせない技術の一つです。この技術は、複数の配線層を持つ基板を製造するために使用されます。多層プリント基板は、高密度の配線を可能にし、小型化された電子機器の製造に不可欠な役割を果たしています。

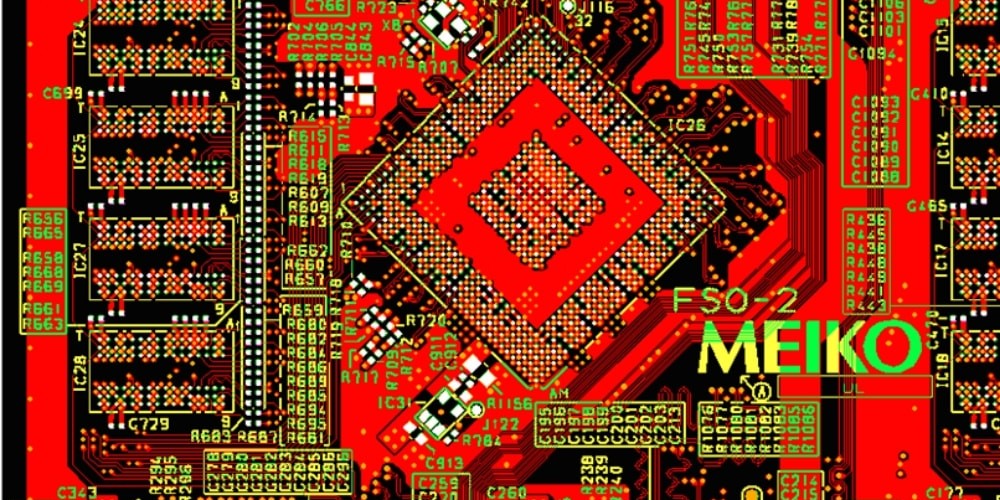

多層プリント基板製造工程は、複雑なプロセスを経て製造されます。まず、基板の設計が行われ、その後、基板上に配線を形成するために、複数の層が重ねられます。このプロセスは、高度な技術を必要とするため、多くの場合、専門の技術者によって実施されます。

多層プリント基板製造工程は、現代の電子機器産業において不可欠な技術であるため、製造プロセスの改善や新しい技術の開発が進められています。これにより、より高密度で信頼性の高い基板が製造され、電子機器産業における新しい革新的な製品の開発が促進されています。

多層プリント基板の製造工程

基板製造の前処理

多層プリント基板の製造工程では、基板製造の前処理が必要です。基板の表面には、不純物や油脂が付着しているため、洗浄処理が必要です。洗浄処理には、アルカリ洗浄、酸洗浄、超音波洗浄などがあります。また、表面に酸化物が付着している場合には、酸化物除去処理が必要です。

積層プロセス

多層プリント基板の積層プロセスでは、複数の基板を重ね合わせます。積層には、リークテストを行い、積層前の基板の不良品を除去します。また、積層には、導電性接着剤を使用します。

穿孔プロセス

積層後の基板には、穴を開ける必要があります。穴を開けるプロセスを穿孔プロセスと呼びます。穴を開ける方法には、メカニカルドリル、レーザードリル、プラズマドリルなどがあります。

金属化プロセス

穴を開けた後、基板の表面に導電性金属をコーティングする必要があります。金属化プロセスには、電解めっき、無電解めっき、化学めっきなどがあります。

パターニングプロセス

金属化された基板には、回路を形成するために、パターンを形成する必要があります。パターニングプロセスには、フォトリソグラフィ、スクリーン印刷、インクジェット印刷などがあります。

エッチングプロセス

パターンを形成した後、金属を除去する必要があります。金属を除去するプロセスをエッチングプロセスと呼びます。エッチングプロセスには、化学エッチング、プラズマエッチングなどがあります。

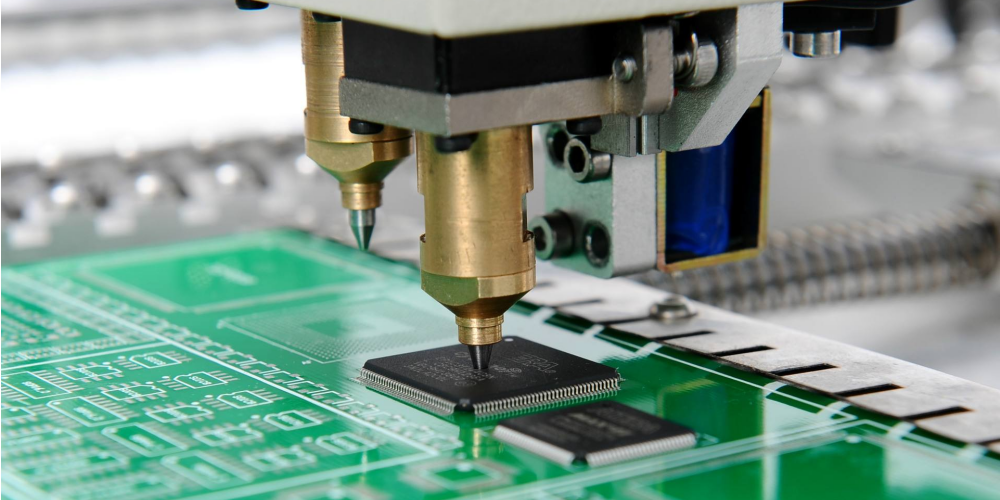

はんだ付けプロセス

基板にコンポーネントを取り付けるためには、はんだ付けが必要です。はんだ付けプロセスには、手はんだ付け、波はんだ付け、リフローはんだ付けなどがあります。

表面処理プロセス

基板の表面には、保護層を形成する必要があります。表面処理プロセスには、有機被膜形成、金属被膜形成、耐薬品被膜形成などがあります。

多層プリント基板の品質管理

検査方法

多層プリント基板の品質管理には、様々な検査方法があります。以下に代表的なものを挙げます。

- 目視検査:基板表面の異常を目視で確認する。

- X線検査:内部の配線状況をX線で確認する。

- 電気的検査:各層の導通状況を電気的に確認する。

- 熱衝撃試験:急激な温度変化に耐えられるかを試験する。

検査項目

多層プリント基板の品質管理において、以下の項目が重要です。

- ライン幅やスペーシング:配線の幅や間隔が正確に保たれているか。

- レジスト剥離:配線を形成するためのレジストが剥離していないか。

- プレーニング:各層の表面が平滑であるか。

- プレスフィット:各層の位置が正確に合わさっているか。

- ディエレクトリカル:各層の間に十分な絶縁があるか。

不良品の処理方法

不良品が発生した場合は、以下のような処理方法を行います。

- 修正:不良箇所を修正する。

- 廃棄:修正が不可能な場合は、基板を廃棄する。

- 再利用:修正が可能な場合は、再度検査を行い、問題がなければ再利用する。

以上が多層プリント基板の品質管理についての概要です。

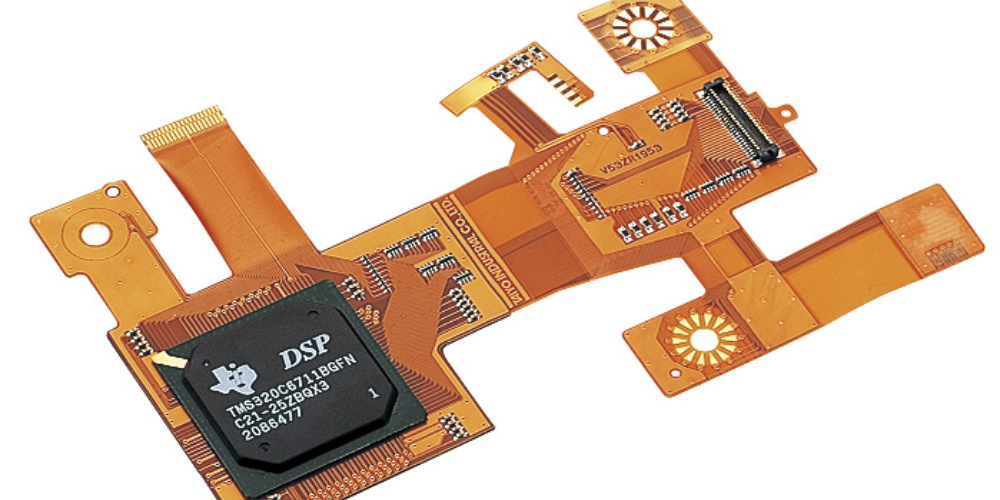

多層プリント基板の応用分野

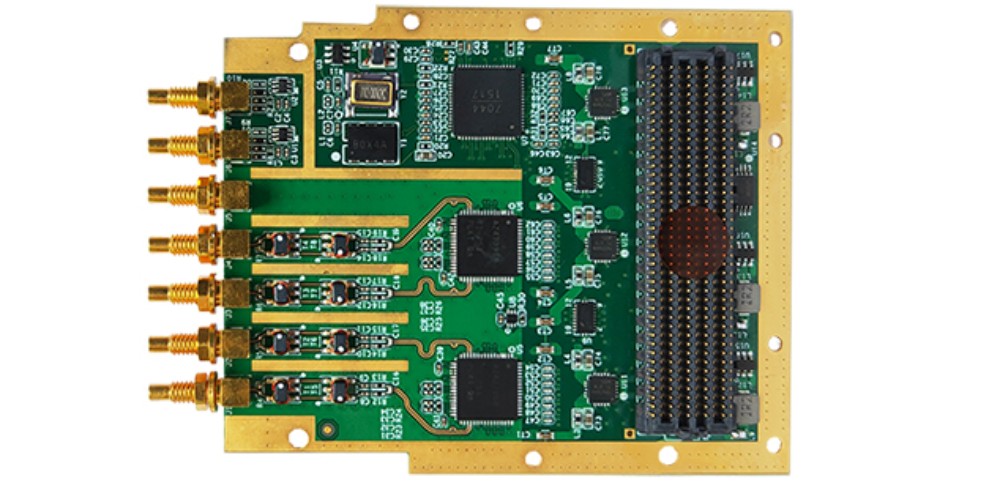

情報通信機器

多層プリント基板は、情報通信機器の主要なコンポーネントとして使用されています。この分野では、高速通信と高密度回路が必要です。多層プリント基板は、これらの要件を満たし、高速データ伝送と高度な信号処理を実現するために使用されます。

医療機器

多層プリント基板は、医療機器の製造にも使用されています。医療機器は、非常に高い信頼性と正確性が必要であり、多層プリント基板はこの要件を満たすために使用されます。多層プリント基板は、医療機器の電子部品を保護するための高い信頼性を提供します。

自動車用途

自動車産業では、多層プリント基板がエンジン制御、車載情報システム、ハイブリッドシステムなどの領域で使用されています。多層プリント基板は、高い信頼性、高い温度耐性、および高い振動耐性を提供し、自動車用途に最適なソリューションを提供します。

産業機器

多層プリント基板は、産業機器の製造にも使用されています。産業機器は、高い信頼性と正確性が必要であり、多層プリント基板はこの要件を満たすために使用されます。多層プリント基板は、産業機器の電子部品を保護するための高い信頼性を提供します。また、多層プリント基板は、産業機器の小型化と高度な機能を実現するために使用されます。

以上が、多層プリント基板の応用分野についての概要です。