多層基板製造工程は、電子機器の製造において重要な工程の一つです。多層基板は、複数の基板を積層し、配線を行ったものであり、高密度な回路を実現することができます。多層基板の製造工程は、高度な技術を要するため、製造プロセスの最適化が求められています。

多層基板の製造工程では、まず各基板を製造し、それらを積層します。その後、積層した基板に配線を施し、回路を形成します。この際、高度な技術が要求されるため、製造者は高い技術力を持っている必要があります。また、製造プロセスの最適化により、製造コストの削減や生産性の向上が期待されます。

多層基板製造工程は、現代の電子機器製造において欠かせない工程です。高密度な回路を実現することができ、小型化や高性能化を実現するために必要な技術です。製造プロセスの最適化により、製造コストの削減や生産性の向上が期待されるため、今後も多層基板製造技術の発展が期待されます。

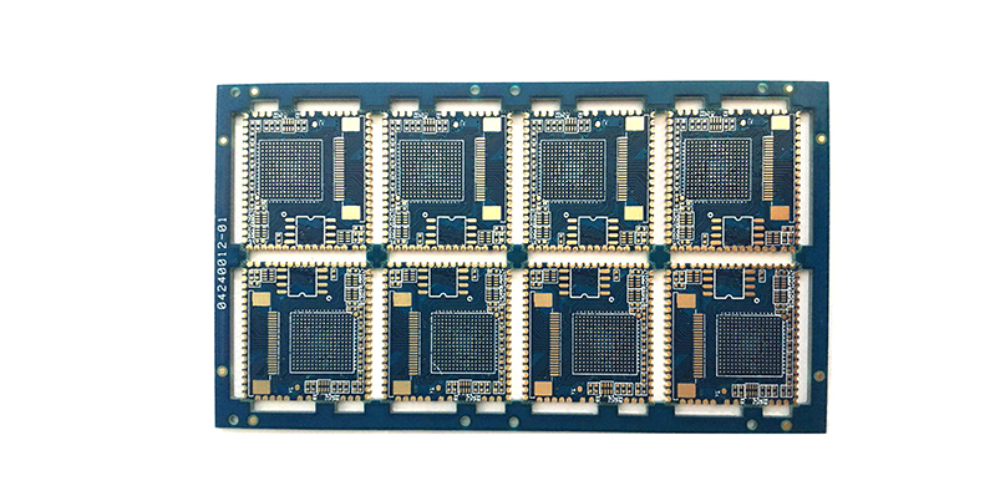

多層基板製造工程の概要

基板の選択

多層基板製造工程では、基板の選択が重要です。基板は、信号伝送の速度、信号のノイズ、信号のクロストーク、電力消費などに影響を与えます。適切な基板を選択することで、製品の性能を最適化できます。

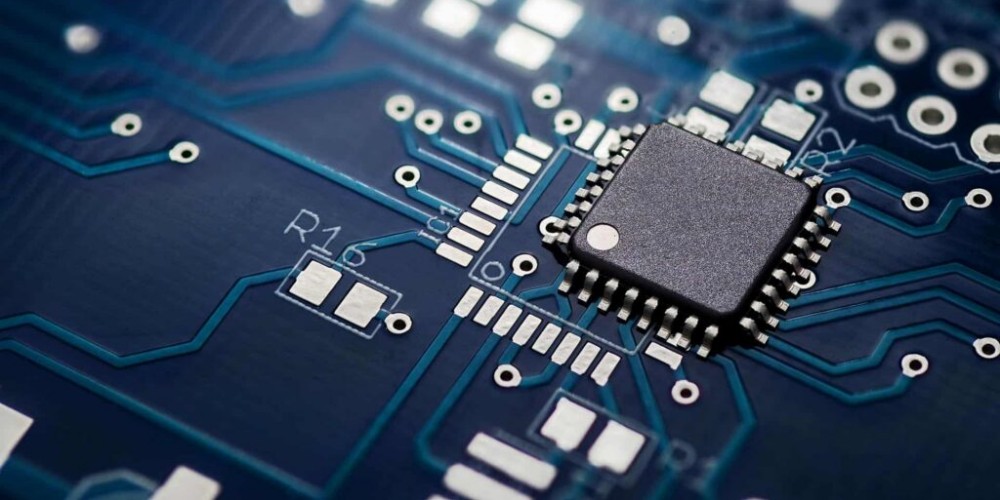

プリント基板の製造

プリント基板は、基板上に導電性のパターンを形成するために使用されます。プリント基板の製造には、印刷、露光、現像、エッチングなどの工程があります。

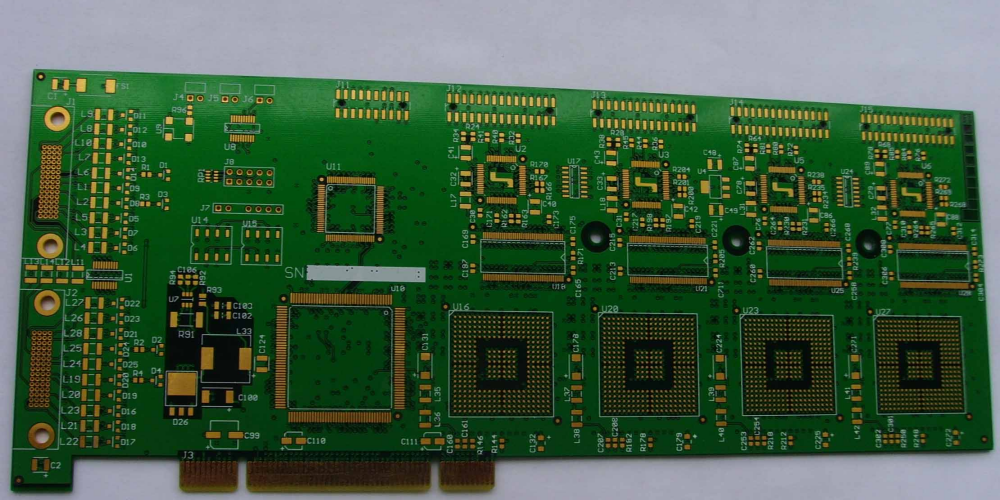

積層工程

多層基板は、複数のプリント基板を積み重ねて形成されます。積層工程では、プリント基板を積み重ね、導電性の層を形成します。

エッチング工程

エッチング工程では、不要な金属を除去し、パターンを形成します。エッチングには、化学的エッチング、物理的エッチングなどの方法があります。

パターン化工程

パターン化工程では、導電性のパターンを形成します。パターン化には、露光、現像、エッチングなどの方法があります。

表面処理工程

表面処理工程では、基板表面に保護層を形成します。保護層は、基板を保護し、信号のノイズやクロストークを減らすために使用されます。

実装工程

実装工程では、基板上に部品を実装します。実装には、手作業による実装、自動実装などの方法があります。

多層基板製造工程の重要性

高密度回路の実現

多層基板製造工程は、高密度回路の実現に不可欠です。多層基板は、単層基板よりも多くの回路を実装できるため、より高度な機能を実現することができます。また、多層基板は、信号伝達においても単層基板よりも優れた性能を発揮するため、高速通信にも適しています。

信頼性の向上

多層基板製造工程は、信頼性の向上にも貢献します。多層基板は、単層基板よりも厚みがあり、より堅牢であるため、熱や振動などの外部要因に対しても耐性があります。また、多層基板は、電磁干渉(EMI)や放射ノイズの発生を抑制するためのシールド効果も持っています。

省スペース化

多層基板製造工程は、省スペース化にも貢献します。多層基板は、単層基板よりも薄く、よりコンパクトな設計が可能です。また、多層基板は、複数の層を積み重ねることによって、配線を短くできるため、回路の速度を向上させることができます。

以上のように、多層基板製造工程は、高密度回路の実現、信頼性の向上、省スペース化に貢献する重要な技術です。

多層基板製造工程の種類

積層法

積層法は、複数のシートを重ね合わせて基板を形成する方法です。この方法では、各シートの間に接着剤を使用することが一般的です。積層法は、高速で生産できるため、多くの場合、大量生産に使用されます。

プレス法

プレス法は、積層法と同様に、複数のシートを重ね合わせて基板を形成する方法です。しかし、この方法では、高温と高圧を使用してシートを圧着することで、接着剤を使用しなくても基板を形成することができます。プレス法は、積層法よりも高品質な基板を生産することができますが、生産速度は遅くなります。

穴あけ法

穴あけ法は、基板に穴を開けることで、複数の層を接続する方法です。この方法では、穴を開けた後、穴の内側に導電性材料を塗布することで、層同士を接続します。穴あけ法は、高密度な基板を生産するために使用されます。

埋め込み法

埋め込み法は、穴あけ法と同様に、複数の層を接続する方法ですが、導電性材料を穴に注入することで、穴の内部に導電性材料を埋め込む方法です。この方法は、高速で生産できるため、多量生産に使用されます。

ビアフィル法

ビアフィル法は、穴あけ法と同様に、基板に穴を開けることで、複数の層を接続する方法です。この方法では、穴の内部に導電性材料を注入し、穴にリング状の導電性材料を形成します。ビアフィル法は、高密度な基板を生産するために使用されます。

多層基板製造工程における課題

積層工程における歪み

多層基板の積層工程においては、素材の熱膨張率の違いや積層時の歪みが問題となります。これにより、素子の位置合わせがずれたり、回路の動作が不安定になったりすることがあります。この問題を解決するためには、積層時の温度や圧力の管理が重要です。

エッチング工程における偏均一化

多層基板のエッチング工程においては、均一な加工が必要です。しかし、素材の厚みによっては、表面と内部の加工速度が異なることがあります。これにより、加工後の表面が凹凸になったり、回路の性能が低下したりすることがあります。この問題を解決するためには、エッチング液の流れや温度、圧力の管理が必要です。

表面処理工程における汚染

多層基板の表面処理工程においては、表面に汚れや異物が付着することがあります。これにより、回路の性能が低下したり、信頼性が低下したりすることがあります。この問題を解決するためには、表面処理前のクリーニングや、処理液の管理が必要です。

実装工程における接合強度

多層基板の実装工程においては、素子と基板の接合強度が問題となります。接合が弱いと、振動や衝撃により素子が剥離することがあります。この問題を解決するためには、実装前の表面処理や、接着剤の選定が重要です。

以上が、多層基板製造工程における課題です。

多層基板製造工程の最新技術

レーザードリル技術

レーザードリル技術は、高精度で高速な穴あけ加工が可能な技術であり、多層基板の製造に欠かせない技術の一つです。レーザードリル技術を用いることで、微細な穴の加工が可能になり、高密度な回路を実現することができます。

銅埋め込み技術

銅埋め込み技術は、穴あけ加工後に穴内に銅を充填する技術であり、穴あけ加工と同時に銅を充填することで、穴あけ後の加工工程を簡略化することができます。また、銅埋め込み技術を用いることで、穴内に銅を充填することで、信頼性の高い接続を実現することができます。

スルーホールメタル化技術

スルーホールメタル化技術は、穴あけ加工後に穴内にメタルを充填する技術であり、穴あけ加工と同時にメタルを充填することで、穴あけ後の加工工程を簡略化することができます。また、スルーホールメタル化技術を用いることで、信頼性の高い接続を実現することができます。

ワイドプロセス技術

ワイドプロセス技術は、多層基板の製造において、高精度で高速な穴あけ加工が可能な技術であり、多層基板の製造に欠かせない技術の一つです。ワイドプロセス技術を用いることで、微細な穴の加工が可能になり、高密度な回路を実現することができます。