さまざまな電子機器で使用されるプリント基板 (PCB) には、充填ビアが含まれている必要があります。 これらのビアは、実質的に PCB に開けられた小さな穴であり、基板のさまざまな層を接続します。 導電性材料または非導電性材料または銅メッキで充填および封止されたビアホールは、フィルドビアとして知られています。

フィルドビアの種類

フィルドビアにはさまざまな種類があり、それぞれに特別な利点と欠点があります。 それらは次のもので構成されます。

従来のフィルドビア

フィルドビアの最も典型的な種類は従来のビアです。 この種のビアでは、PCB に小さな穴を開け、電気めっき技術を使用してそこに銅を充填します。 銅は穴の壁を強化します。 余分なものを取り除き、水平な表面を提供します。 従来のフィルドビアは信頼性が高く、ほとんどの PCB アプリケーションでの使用に適しています。 大量生産が可能で、価格もリーズナブルです。

スルーホールビア

PCB のすべての層は、最上層から最下層まで、スルーホール ビアによって接続されています。 基板全体に穴を開けてスルーホール ビアを作成し、その後銅を充填します。 大量の電流をさまざまな基板層に転送する必要がある場合、スルーホール ビアが役立ちます。 また、機械的ストレスによる断線の可能性が低いため、他の貫通タイプよりも信頼性が高くなります。

ブラインドビア

ブラインド ビアは、PCB の最上層から 1 つまたは複数の内部層まで延びていますが、基板を貫通する手前で止まります。 代わりに、最上層を貫通して内層に穴が開けられ、銅が充填されたブラインド ビアが作成されます。 ブラインド ビアは、基板に穴を開けるスペースがないアプリケーションに便利です。 スルーホールビアよりも穴あけやメッキの必要性が少ないため、コストも安くなります。

埋め込みビア

PCB の 2 つ以上の内部層を接続しているが、最上層または最下層には拡張していないビアは、埋め込みビアとして知られています。 2 つの内層に穴を開け、銅が充填された埋め込みビアを作成します。 隠しビアは、PCB の多数の層や基板全体に穴を開けると他の層に損傷を与えるようなアプリケーションに役立ちます。 スルーホールビアよりも穴あけやメッキの必要性が少ないため、コストも安くなります。

マイクロビア

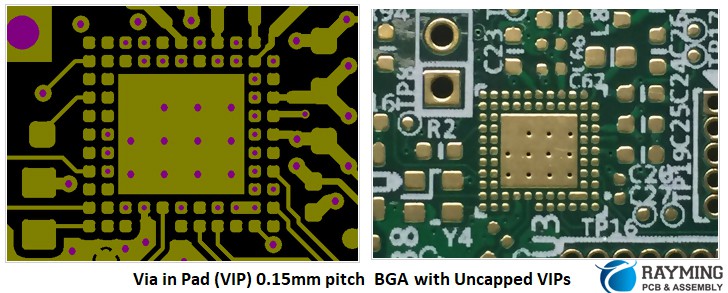

マイクロビアは、直径が 0.15mm 以下の非常に小さなビアです。 これらは、従来のビアまたはブラインド ビアを配置するスペースが不十分な場合に役立ちます。 回路基板に小さな穴を開けるレーザー穴あけ手順を使用して、マイクロビアを製造できます。 その後、この穴は無電解めっき手順を使用して銅で埋められます。 マイクロビアはより精密な加工と設備が必要なため、他の種類のビアよりも高価です。

スタック型マイクロビア

通常のマイクロビアと同様に、スタックされたマイクロビアは異なる PCB 層を接続するのに役立ちます。 基板に多数の小さな穴を開け、そこを銅で埋めると、スタックされたマイクロビアが形成されます。 高い接続密度が必要だが面積が限られているアプリケーションでは、スタックされたマイクロビアの利点が得られます。

フィルドビアの利点

ビアは、プリント基板 (PCB) のさまざまな層を接続する上で重要です。 スルーホールまたは表面実装ビアは、さまざまな PCB コンポーネントの接続を維持するために不可欠です。

信頼性の向上:

フィルドビアによって PCB の信頼性が向上します。これは最も重要な利点の 1 つです。 充填ビアにより、温度変動、振動、湿気の侵入による故障の可能性が低くなります。 これは、フィルド ビアが PCB のさまざまな層間のより強力で信頼性の高い接続に貢献するためです。 さらに、ビアに充填材が使用されているため、基板に亀裂や破損が発生しにくくなり、応力が軽減されます。

強化された熱性能:

さらに、充填ビアにより PCB の熱性能が向上します。 これは、スルーフィル材がより効果的な熱伝達を実現し、ボードの動作温度を下げる能力によるものです。 これは、通信、航空宇宙、防衛分野など、大量の熱を発生する高性能システムにとって非常に重要です。

シグナルインテグリティの向上:

もう 1 つの重要な利点は、PCB のシグナル インテグリティを向上させるフィルド ビアの能力です。 これは、ビアに使用されるフィラー材料が信号損失とノイズの低減に役立つためであり、どちらも基板の性能に悪影響を与える可能性があります。 フィルドビアを使用してプリント基板のさまざまな層を接続すると、信号伝送の精度と干渉のない動作 (PCB) が向上します。

電気的性能の向上:

ビアに銅などの導電性材料を充填すると、ある層から別の層に電流を流す能力が向上し、電気的性能が向上します。 銅充填マイクロビアは、熱伝導性と電気伝導性を向上させ、EMI を低減し、PCB 上の配線密度を高めることもできます。 ただし、ビアをエポキシなどの非導電性材料で充填すると、導電性が多少改善される場合もあります。 さらに、サーマルビアは同じ基板上のある層から別の層に熱を伝達できるため、熱管理と全体的な電気的性能が向上します。

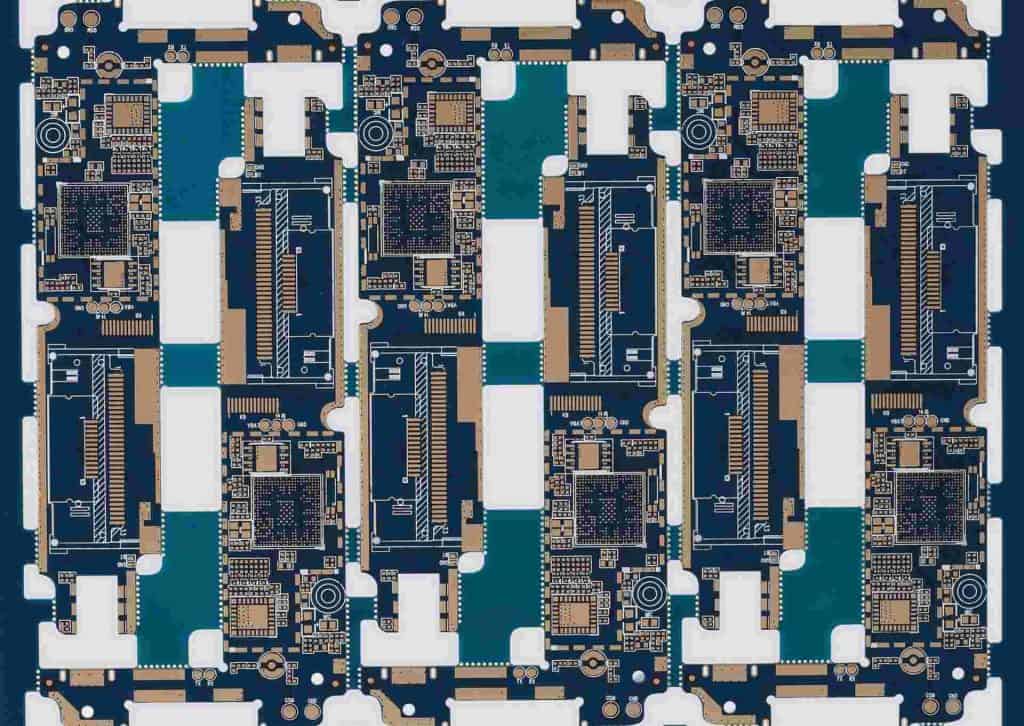

密度の増加:

フィルドビアを使用すると、PCB の密度を高めることもできます。 これは、従来のスルーホール ビアよりも基板上の占有スペースが少なく、より多くのコンポーネントを配置できるためです。 これは、小さなフォームファクタで高レベルの機能を必要とする設計にとって特に重要です。

コスト削減:

フィルドビアは従来のスルーホールビアよりもコストがかかる可能性がありますが、時間の経過とともにコストを節約できる可能性があります。 これは、フィルドビアが PCB 全体のサイズ縮小に貢献し、材料コストと製造コストの削減につながる可能性があるためです。 さらに、フィルドビアを使用すると故障の可能性が減り、保証請求や製品のリコールを防ぐことでコストを節約できます。

より簡単な組み立て:

さらに、充填ビアにより PCB 組み立てプロセスが簡素化されます。 これは、基板上のコンポーネントがビアに使用されている充填材からより多くの支持を得られるようにするためであり、これにより、組み立て中の動きや位置ずれの可能性が低減されます。 さらに、充填ビアは組み立て中に基板が損傷する可能性を低くするのに役立ち、結果としてコストの削減と生産の迅速化につながります。

ビア充填のプロセス

プリント回路基板 (PCB) の製造では、ビア充填技術を使用してビアホールを導電性または非導電性材料で充填します。 ビアホールは、PCB に開けられた小さな穴で、さまざまな層を相互に接続します。 ビア充填は、基板が正しく確実に機能することを保証するため、PCB の製造において非常に重要です。

充填プロセスでは、次の手順が一般的に役立ちます。

ボードの準備:

スルーフィル手順を開始する前に、基板をきれいにしておく必要があります。 基板上の汚れ、破片、残留物は充填材の接着を妨げる可能性があるため、基板が清潔で汚染物質がないことを確認することが重要です。

穴を開ける:

次のステップは、基板にビアホールをドリルで開けることです。 コンピューター制御のボール盤は、適切な深さと場所に正確な穴を作成できるため、多くの場合役立ちます。 基板の特性と基板に実装されるコンポーネントによって、穴のサイズが決まります。

穴の掃除:

穴を開けたら、穴を掃除して、穴あけ作業中に集まったほこりや破片を取り除く必要があります。 掃除機または高圧エアピストルを使用して、穴からゆるい破片を取り除くことができます。どちらも一般的に役立ちます。

充填材の適用:

穴を掃除した後は、充填材が不可欠になる場合があります。 基板のニーズに応じて、この物質は導電性または非導電性のいずれかになります。 非導電性フィラーはエポキシ樹脂などの物質で構成されることが多く、導電性フィラーは銅や銀などの金属で構成されることがよくあります。

材料を硬化させる:

充填材は塗布後に硬化または硬化する必要があります。 これは、使用する材料に応じて、熱、UV 光、またはその他の硬化技術を使用して実現できます。 硬化プロセス中に硬化し、穴を介して壁に接着する材料の能力により、ボードのさまざまな層間の安定した信頼性の高い接続が可能になります。

ボードの仕上げ:

フィラー物質が乾燥して硬化したら、保護コーティングまたはソルダーマスクの最終層を基板に塗布します。 この層は、コンポーネントを取り付けるための滑らかで均質な表面を提供し、基板を劣化、腐食、その他の摩耗や損傷から保護するのに役立ちます。

充填技術

基板のニーズとメーカーの能力に応じて、さまざまなスルーフィル技術が最適です。 典型的な手法には次のようなものがあります。

メッキスルーホール (PTH) 充填: ビアホールに金属を電気メッキして蒸着する必要があります。 この方法では、基板を電解質溶液に浸し、金属 (通常は銅) に電流を流します。 電流によって銅イオンがビアホールの壁と結合すると、基板のさまざまな層の間に強力な導電性のリンクが形成されます。

非導電性エポキシ充填: この技術では、エポキシ樹脂を使用してビア ホールを充填し、硬化して穴の壁と接続します。 エポキシ接着剤は非導電性であるため、基板の電気特性に影響を与えません。 通常、導電率が重要でない非クリティカルなアプリケーションでは、この戦略が使用されます。

導電性ペーストの充填:金属の削りくずからなる導電性ペーストをビアホールにバインダーで流し込みます。 通常、ペーストをスクリーン印刷で塗布し、乾燥すると硬化してビアホールの壁に付着します。 このテクノロジーは、コストが問題となる低密度ボードに役立つことがよくあります。

結論

電子機器はプリント基板 (PCB) なしでは機能しません。 ビアは PCB 設計にとって重要です。 ビアは、プリント回路基板 (PCB) 上の 2 つ以上の隣接する銅層にドリルで開けられ、銅層間に電気接続を形成するために銅でめっきされた小さな穴です。 スルーホール ビア、マイクロビア、パッド内ビア設計など、さまざまな形式のビアは PCB に役立ちます。

ビア充填として知られる PCB 製造プロセスには、信号の完全性、熱管理、および信頼性を強化するために、エポキシなどの導電性または非導電性物質を穴に充填することが含まれます。 銅めっきシャットフィルドビアは、より優れた熱伝導性と熱放散を備えた、より最新の洗練されたビア充填です。 PCB 設計の個々のニーズに応じて、PCB 設計者は使用するビアのタイプとビア充填手順を考慮する必要があります。