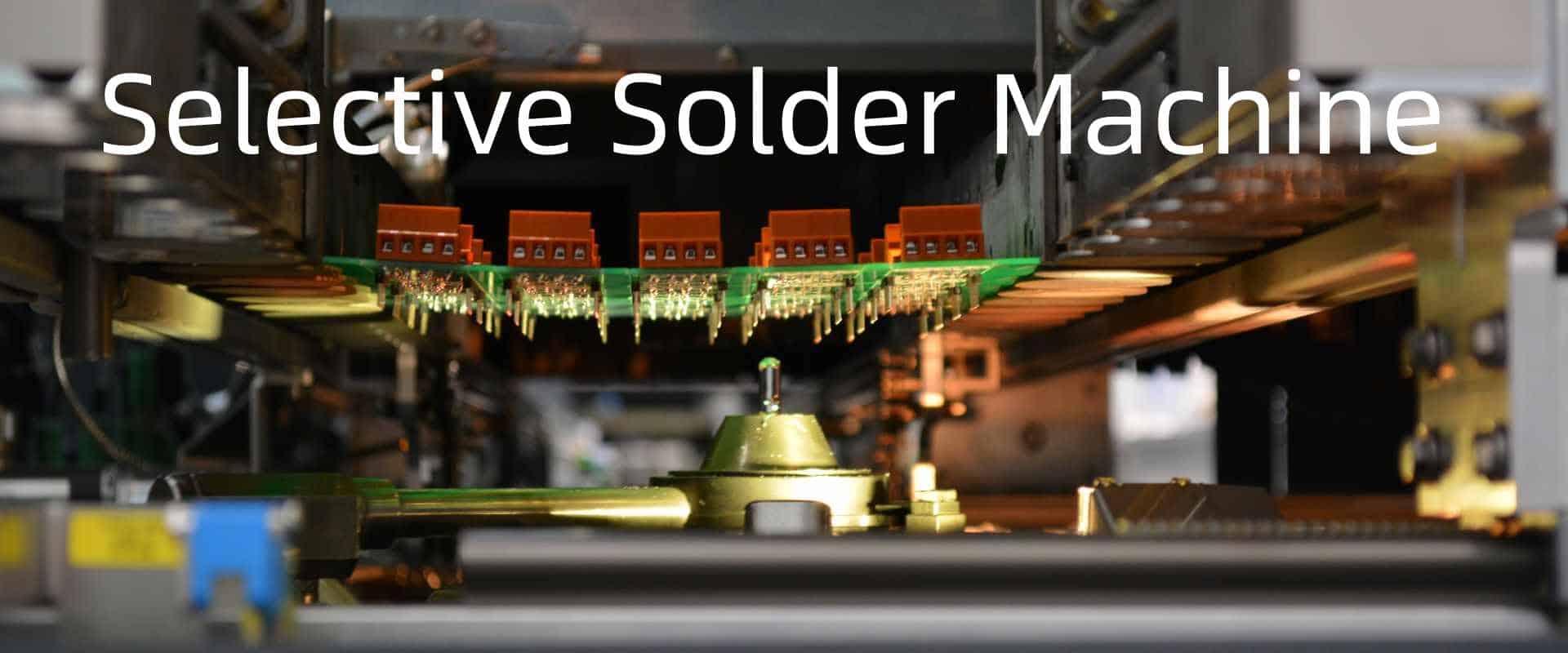

選択的はんだ付けとは、電子部品にはんだを塗布する「こだわりの」または「個別の」方法を指します。 選択性の理由は、特定のコンポーネントのみをはんだ付けすることや自動化によるプロセスの高速化など多岐にわたります。

これを実現するには選択的はんだ付け機を使用する必要がありますが、いくつかのオプションがあります。 この記事では、ミシンの機能と選び方について説明します。

選択はんだ機の機能は何ですか?

これは、電子部品をプリント基板 (PCB) に半田付けする自動プロセスを可能にする機械です。

選択的はんだ付けが他のはんだ付けプロセスよりも好まれる主な理由は、それが提供する自動化のためです。

選択的はんだ付け機の選択は、多くの場合、価格や全体的なパフォーマンスなどの重要な要素によって決まります。 機械がどのように動作するかを理解することも、選択プロセスに役立ちます。

PCB コンポーネントがマシンとどのように接続されるか

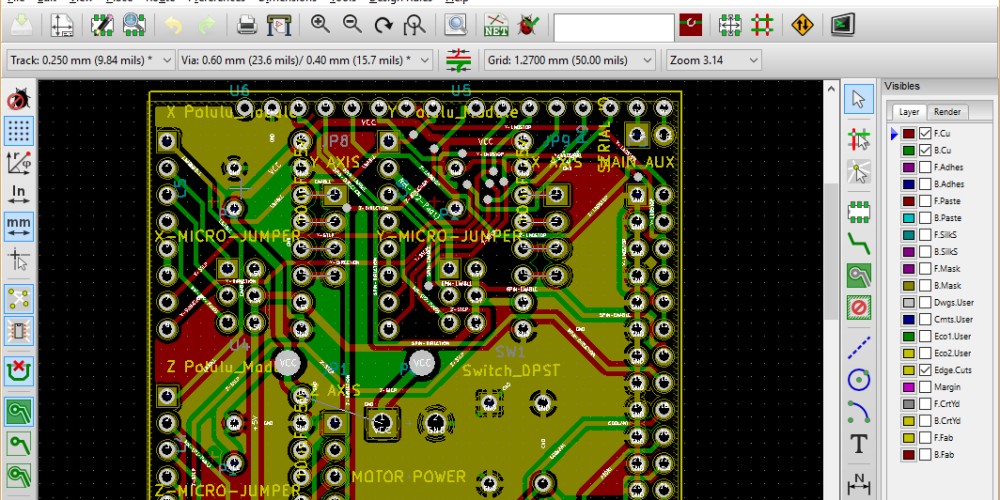

通常、PCB に使用される電子部品は、はんだ付けされていないと、配置が完了したとは見なされません。

これらの部品を機械にはんだ付けするには、一連の手順に従う必要があります。 最も簡単な説明は、部品が回路基板に緩く取り付けられているということです。 次に、PCB は選択的はんだ付け機内に配置され、そこで使用される専用のプロセスに従ってはんだ付けされます。

選択はんだ機の種類

さまざまな会社が、選択的はんだ付け用のさまざまな種類の機械を製造しています。 このような企業の例としては、Manncorp、SEIKA Machinery Inc.、Hentec Industries、Kurtz Ersa などがあります。 リストの中で、Kurtz Ersa が製造したマシンは最も人気のあるものの 1 つです。

Ersa Versaflow 3/45 と Ersa Versaflow 4/55 が最も人気があります。 次の段落では、これらのマシンの独特の機能について説明します。

アーサ バーサフロー 3/45

これは、同社の「初のインライン選択はんだ付け機」であり、より高いスループットと柔軟性の組み合わせを提供します。 また、デュアルトラックトランスポートを備えており、最小のスペースでも使用できます。

マシンの属性の一部を次に示します。

モジュール設計

モジュール式プラットフォームを基盤とすることで、さまざまなアプローチを最大限に活用できます。 パフォーマンスの中核となるのは、次の統合のサポートです。

- はんだ付けモジュール

- 追加のフラックスと;

- 予熱モジュール

より高度な構成オプション

必要に応じてマシンを「スタイル化」することもできます。 構成可能性のおかげで、次のことを実現できます。

さらなるスループットの拡大。 これは予熱器のセグメント化の影響を受けます。

マルチモジュールのサポート: VERSAFLOW 3/45 選択的はんだ付け機は、最大構成レベルに調整されている限り、複数のモジュールをサポートします。 最大 3 つのモジュールがサポートされており、そのうち 2 つは 2 つのミニウェーブはんだバスをサポートするように構成できます。

シングルウェーブバスをマルチウェーブバスに置き換えることもできます。

製品の変更

この機械は、生産時間をロスすることなく、製品の変更をサポートします。 最良の結果を得るには、この目的にはマルチウェーブはんだ付けプロセスを使用してください。

並列はんだ付けプロセス

VERSAFLOW 3/45 マシンは並列処理もサポートしています。 この目的のために、はんだ付けサイクル、フラックス分離および予熱サイクルを組み合わせて使用します。

柔軟性と大量生産の両立

柔軟性と生産性の向上という両方の長所を得ることができます。 マルチウェーブはんだ付けプロセスの使用により大量生産が可能になる一方で、ミニウェーブはんだ付けプロセスは柔軟な生産をサポートします。

ハイエンドはんだ付け

この機械には、インライン製造コンセプトに簡単に統合できるハイエンドのはんだ付けシステムも搭載されています。

VERSAFLOW 3/44 選択的はんだ付け機には、次の機能もあります。

最大 6 つのミニウェーブはんだ付け槽の設置をサポートします。 各はんだモジュールの前に予熱ユニットを配置することもできます。

オフライン プログラミング機能にはコンピュータ支援設計 (CAD) アシスタントが使用されます。

最大 4 つのフラックス スプレー ヘッドをサポートします。

選択的はんだ付けプロセス全体を監視する安全なプロセス制御を使用します。

エルサ バーサフロー 4/55

これは、Kurtz Ersa の別の選択的はんだ付け機です。 これは「究極の選択はんだ付け」と表現するのが最も適切です。これは、インライン選択はんだ付けプロセスにもたらす機能強化によるものです。

最先端の選択はんだ機として、VERSAFLOW 4/55 は無制限の構成オプションを提供し、スループットと柔軟性に関して最高の仕様を提供します。

いくつかの機能を次に示します。

プロセスの柔軟性の向上

モジュラー設計により、システム構成の柔軟性が可能になります。

マルチウェーブはんだ付けプロセスは、大量のアプリケーションを準備する場合に便利です。

工程管理に必要なトレーサビリティシステムへのリンクを使用します。

最大 20 インチ×20 インチの処理可能領域をサポートします。

VERSAFLOW 4/55 選択的はんだ付け機は、周辺機器または手動ワークステーションのリンクに最適です。

次の変数をサポートしています: フラクサー y 変数および Versaflex はんだ付けモジュール X/Y/Z 変数。

電力対流を利用して最適な均一な予熱を実現します。

選択的はんだ付け機のプロセス

適切なプロセスを利用すると、選択はんだ機の使い方に大きな違いが生まれます。

このため、利用できるプロセスをいくつか紹介します。

1. ウェーブはんだ上の選択的開口ツール

SMT リフローはんだ付け手順ではんだ付けされた PCB 上の領域は、ここでマスキングまたは除去されます。

ウェーブはんだ付けプロセス上の開口ツールには次の作業も含まれます。

はんだ付けされる予定の PCB 領域のみが露出されます。 それらはツールの窓または開口部にさらされます。

溶けたはんだのプールを使用して、はんだの波の中を回路基板を引きずります。

はんだ付けを意図していない他の PCB 領域はマスクされます。

2. レーザー選択はんだ付けシステム

これは、選択的開口またはミニチュアウェーブはんだ付けシステムほど普及していません。 比較的新しいものですが、レーザー選択的はんだ付けシステムは、コンピューター支援設計 (CAD) ベースの回路基板レイアウトのインポートをサポートしています。

インポートから得られたデータは、PCB の正確なはんだ付けを行うためのレーザーの位置決めを指示します。

3. 質量選択ディップはんだファウンテン

これは、選択的開口選択的はんだ付けプロセスの変形です。 選択的ディップはんだファウンテンでは、開口部からはんだを注入できる特殊なツールを使用する必要があります。

次のプロセスは、選択的ディップはんだファウンテンを定義します。

これには、はんだ付けされる PCB の特定の領域にはんだファウンテンを配置することが含まれます。

次に、回路基板を選択はんだファウンテンに浸します。

次に、基板のすべての選択的はんだ付けコンポーネントが正しい位置に同時にはんだ付けされます。 他の部分はそのままにしてあります。

4. ミニチュアウェーブセレクトはんだファウンテン

ここでのはんだ付けプロセスでは、丸い小型のポンプ式はんだウェーブを使用する必要があります。 ミニチュア ウェーブ セレクト ソルダ ファウンテンは精度の点で好まれることが多いですが、速度が犠牲になります。

他の選択的はんだ付け機のプロセスとは異なり、マスキングもツールも使用しません。

ミニウェーブはんだ付けプロセスは、適切な場所にはんだ付けを可能にするため、回路基板の操作もサポートします。 はんだ付けプロセスの変更の一部を次に示します。

ボードアーティキュレーション: 回路基板は固定波形上でアーティキュレーションできます。 はんだ槽上で関節接合することもできます。 関節接合または位置決めが完了すると、基板には選択的なはんだ付けプロセスが行われます。

回路基板固定具: PCB をスポットで固定することもできます。 この場合、ウェーブはんだ付けポットは、選択的はんだ付けプロセスを実行するために回路基板の下に移動されます。

選択的はんだ付けの利点

選択的はんだ付けプロセスには、PCB にはんだペーストを塗布するプロセスが簡素化されるだけでなく、他にも多くの利点があります。

熱の低下

選択的はんだ付けプロセスでは、回路基板に過剰な熱を加える必要がありません。 特に高温で使用した場合、PCB が損傷を受ける可能性があります。

カスタマイズ

ERSA VERSAFLOW 3/45 から ERSA VERSAFLOW 4/55 へ。 このプロセスでは複数のカスタマイズ オプションが提供されます。 これにより、独自のブランド機能とさまざまなコンポーネントパラメータを PCB に統合することが可能になります。

コンパクトな不動産に最適です

選択的はんだ付けプロセスは、スルーホール技術 (THT) プロセスで製造された回路基板にとっても信頼できるオプションです。 特に、サイズが限られているためにウェーブはんだ付けプロセスをサポートしていない基板に最適です。

優れた選択性

PCB コンポーネントに適用する選択的な方法を探している場合、通常は選択的はんだ付けプロセスが最初に行われます。

選択性の優秀さは、はんだ付けが必要な基板領域へのマスクの制限によって強化されます。

添付ファイルなし

選択的はんだ付けプロセスには、接着剤、はんだ、過剰なフラックスなどの特別な付属品は必要ありません。

最後に: 選択的はんだ付けとウェーブはんだ付け

選択的はんだ付けとウェーブはんだ付けはどちらも、PCB にはんだを塗布するための優れたオプションを提供します。 どちらかを選択する場合は、速度、再現性、コスト、必要な材料の種類を考慮する必要があります。

一方で、選択的はんだ付けは再作業が必要になる可能性が低く、繰り返し可能であり、洗浄の必要性も少なくなります。

一方、ウェーブはんだ付けプロセスは繰り返すことができず、追加の洗浄が必要であり、常に再現できるわけではありません。

この 2 つのバランスをとるには、必要な材料、再現性、洗浄の回数が少ない選択的はんだ付けが優先されますが、コストが高くつき、複雑なセットアップが必要になります。

当社は、選択的はんだ付け機の可能性を最大限に引き出して短時間で複数の回路基板を製造できるようお手伝いします。これにより、コストの節約につながる可能性があります。