21 世紀の現在、市場にあるほとんどのプリント基板は、専門家が HSDD または単に高速デジタル設計と関連付けている、ある種のシグナル インテグリティの問題に直面する傾向があります。 HSDD とレイアウトは、SI (シグナル インテグリティ)、EMI (電磁干渉)、およびパワー インテグリティの問題の影響を受けにくい PCB レイアウトを生成することだけに焦点を当てる傾向があります。 これらの問題を完全に取り除くことができる PCB 設計はありませんが、高速プリント基板のレイアウトに関するこの記事のガイドラインに従うことで、SI、EMI、および電源整合性の問題が低い PCB を生成できます。 そうすることで、プリント基板のパフォーマンスが向上し、この競争市場で優位に立つことができます。 しかし、どうすればこの偉業を達成できるのでしょうか? 高速 PCB レイアウトをより効率的にするにはどうすればよいでしょうか? そして、この強化にはそれだけの価値があるのでしょうか?

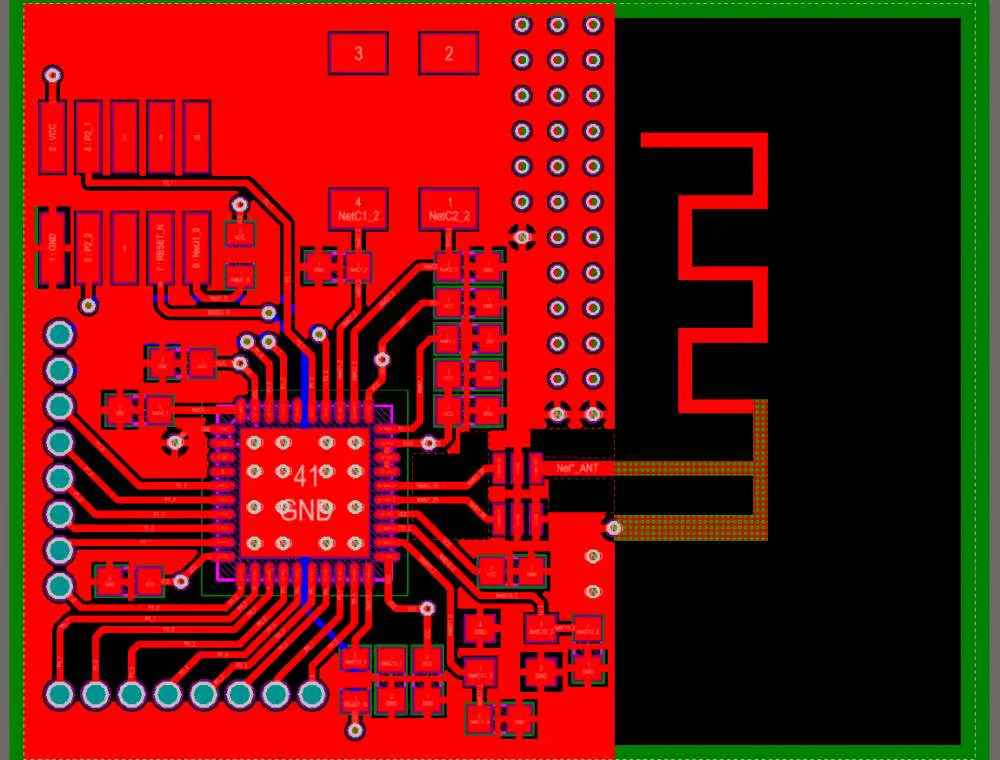

PCB 回路図を生成し、PCB レイアウト段階に進む準備ができたら、プリント基板設計ツールの特定の機能を活用して、完璧な配線を実現する必要があります。 さらに、プリント基板設計ソフトウェアでは、レイヤースタックアップでのグランドおよび電源プレーンの配置を適切に準備できます。 さらに、トレースのインピーダンス制御を計算したり、プリント基板の材料オプションを表示したりする機会も得られます。 高速 PCB レイアウトのほぼすべての側面は、配線と回路基板のスタックアップ設計を中心に展開します。 これは、これら 2 つの要素により、プリント基板に電力と信号の整合性が提供されるためです。 さらに、完璧な ECAD ソフトウェアを使用することは、高速 PCB レイアウトを成功させるという点でも長い道のりになります。

高速 PCB レイアウトの基礎

高速設計とは、一般に、HSDS (高速デジタル信号) を利用して、あるコンポーネントから別のコンポーネントに情報を効果的に渡すシステムを指します。 高速 PCB レイアウトと、比較的遅いデジタル プロトコルを使用する標準的なプリント基板レイアウトを区別する単純な側面は曖昧です。

専門家は、エッジ レートとして知られる指標を利用して、特定のシステムが「高速」であることを指定します。 ただし、ほとんどのデジタル PCB 設計では、ファーストエッジ (高速) レートとスローエッジ (低速) レートのデジタル プロトコルの両方を使用してプリント基板を生成します。

現代、つまり IoT と組み込みコンピューティングの時代では、すべてではないにしても、ほとんどの高速 PCB にネットワークと無線通信用の無線周波数端が備わっています。

すべての PCB 設計は単純な回路図から始まりますが、高速プリント基板レイアウトの設計の重要な部分は次の点のみに焦点を当てています。

- プリント基板スタックアップ設計

- ルーティング

- 相互接続設計

最後の 2 つの領域で成功すれば、最初の領域でも成功する可能性があります。

高速プリント基板のインピーダンスとスタックアップの計画

一般に、高速 PCB 用に生成するプリント基板のスタックアップによって、基板の配線とインピーダンスが決まります。 すべてのプリント基板スタックアップには、次の目的のみを担う特定の層が含まれる傾向があります。

- グランドプレーン

- 力

- そして高速信号

さらに、回路基板のスタックアップで層を割り当てるときは、次の点を考慮します。

ネット数とボードサイズ

プリント基板層に何本のネットを配線しますか?また、製造プロセスの終了時の PCB のサイズはどれくらいになりますか? 一般に、物理的に大きな PCB には、複数の単一層を使用せずにプリント基板レイアウト全体に配線できる十分なスペースがある可能性があります。

配線密度

基板サイズが小さく、ネット数が多い場合、基板表面積の周囲に適切な配線を行うための十分なスペースがない可能性があります。 したがって、ボードの配線を互いに近づける場合は、より多くの ISL (内部信号層) が必要になります。 さらに、PCB サイズを小さくする傾向にあると、最終的に配線密度が高くなる可能性があります。

インターフェースの数

一般に、ほとんどの場合、次の条件に応じて、いくつかのインターフェイス (たとえば、レイヤーごとに 1 つまたは 2 つ) をルーティングすることは、完璧な戦略として機能します。

- バスの幅 (並列対直列)

- プリント基板のサイズ

RF信号と低速

プリント基板のデジタル設計には、RF または低速デジタル信号が必要ですか? その場合、このコンポーネントは、高速コンポーネントやバスに配置される可能性がある基板表面上の重要なスペースを占める可能性があります。 したがって、追加の内部 PCB 層が必要になる場合があります。

パワーインテグリティ

PI (パワー インテグリティ) の最も重要な基礎は、大規模集積回路で必要とされるあらゆる電圧レベルでグランド プレーンと電源プレーンを利用することです。 これらのコンポーネントは隣接するレイヤーに配置する必要があります。 そうすることで高いプレーン容量が確保され、最終的には安定した電力のサポートにつながります。

プリント基板の材料オプション、厚さ、層数

高速 PCB スタックアップを生成する前に、ボード設計内のすべての SD (デジタル信号) に対応するためにボードに挿入する必要がある LC (層数) を考慮してください。 これを理解するには、いくつかの方法を効果的に利用できます。 ただし、これらの手法は次の 2 つの重要な要素に依存しています。

数学

経験 – 高速 PCB レイアウトの技術に関するある程度の経験が必要です

さらに、次の要因も回路基板の層数に影響を与える可能性があります。

LGA/BGA フットプリントを備えた大規模かつ高速の集積回路

PCB 上で BGA ファンアウトを使用する場合、通常、SL (信号層) ごとに約 2 行を収めることができます。 ただし、PCB スタックアップを生成するときは、LC にグランド プレーンと電源プレーンも含める必要があります。

通常、さまざまなコンポーネント間の特定の配線が長すぎない限り、高速プリント基板の設計段階で FR4 グレードのコンポーネントを利用できます。 ただし、特定のルートが広範囲になりすぎると、PCB で高速チャネルで過度の損失が発生する可能性があります。 さらに、この要因により、受信側の要素が信号を効果的に回復できなくなる可能性があります。

ただし、高速プリント基板に適した材料を選択する際に考慮すべき最も重要な特性は、高速プリント基板積層板の LT (損失正接) でなければなりません。 さらに、チャネルの形状も回路基板の損失を効果的に決定します。 ただし、低損失正接 FR4 ラミネートを選択すると、より信頼性の高い高速プリント基板が得られます。

特殊なコンポーネント

ただし、ボード内の配線が広すぎる場合は、高速信号の基板として利用するためのより特殊なコンポーネントが必要になる場合があります。 LIL (低挿入損失) が必要だが、配線が広すぎる場合は、次のコンポーネントを使用して、大型の高速プリント基板をサポートできます。

合わせガラスを広げる

PTFEベースのラミネート

小型高速プリント基板用の完璧な高 tg 入門レベルのラミネート コンポーネント セットは、通常 370 HR です。 したがって、次の段階に進む前に、常にプリント基板製造業者に確認して、提案された積層構造と材料の選択が製造可能であることを確認する必要があります。

インピーダンス制御

一般に、インピーダンスを決定できるのは、提案された PCB スタック アップを生成し、PCB 製造業者とスタック アップを検証した後でのみです。 製造者は、プリント回路基板の積層に対していくつかの特定の変更を提案する場合があります。 たとえば、設計に代替のプリント基板材料を使用することを提案したり、プリント基板の厚さを調整するよう求めたりする場合があります。 製造業者から許可を受け取った後、インピーダンス計算段階に進むことができます。

一般に、計算機 (フィールド ソルバーを使用) または式を使用してインピーダンスを計算できます。 インピーダンスによって、基板の伝送線路の寸法と、グランド プレーンまたは電源層間のギャップが決まります。 さらに、次のような複数のツールを使用して TL (伝送線路) の幅を決定できます。

Ø 3D/2D フィールド ソルバー

一般に、フィールド ソルバーを使用して、PCB に定義する TL ジオメトリ内のマクスウェル方程式を解くことができます。

Ø ワデルの公式と IPC-2141

これらの重要な式は、インピーダンスを推定するための重要な出発点となります。 ただし、正確な結果は比較的低い周波数でのみ生成されます。

したがって、フィールド ソルバーでレイヤー スタック マネージャーを利用すると、より正確な結果を得ることができます。 さらに、これらのマネージャーは、インピーダンス生成時の差動ペア、非対称ライン配置、エッチング、銅の粗さも考慮します。 基板のインピーダンスを計算した後、管理者は PCB 配線ツールに設計ルールを設定します。 これらのルールにより、最適なパフォーマンスを実現するためにトレースが完璧なインピーダンスを持つことが保証されます。

すべてではないにしても、ほとんどの高速信号プロトコル (イーサネットや PCIe など) は、差動ペア ルーティングを利用します。 したがって、間隔と配線幅を効果的に計算して、特定のインピーダンスに合わせた高速プリント基板レイアウトを生成する必要があります。 フィールド ソルバーは、一般に、すべてではないにしてもほとんどのジオメトリ (コプレーナ、ストリップ ライン、またはマイクロストリップ) でのインピーダンス (差動インピーダンス) の計算に利用するのに最適なツールです。 フィールド ソルバー ユーティリティによるその他の重要な結果には、伝播遅延が含まれます。これを高速プリント基板の配線プロセス中に利用して、効果的に長さの調整を行うことができます。

高速プリント基板のフロアプランニング

高速プリント基板のレイアウトに関しては、さまざまな電気部品をどこに配置すべきかについての標準やルールは存在しません。 ただし、プリント基板上のほとんどのコンポーネントと効果的に接続する必要があるため、最大の CP (中央プロセッサ) 集積回路を基板の中心近くに配置することは一般に優れたアイデアです。 CP に直接接続する小型の集積回路の場合、中央の集積回路の周囲に配置して、さまざまなコンポーネント間の配線が直接的かつ短く保たれるようにすることができます。 その後、回路基板の周囲に他の周辺機器を配置して、必要な機能を提供できます。

コンポーネントを配置した後、基板設計の配線を支援するプリント基板設計ツールをセットアップできます。 ほとんどの人はこのステップを軽く考えていますが、配線が間違っていると必然的に回路基板全体の信号の整合性が損なわれる可能性があるため、これは高速プリント基板の設計において重要な段階であることに注意する必要があります。

ただし、前の手順を正しく完了すると、信号の整合性をより簡単に実現できます。 ただし、回路基板設計内のすべての配線が適切な状態で効果的に配置されるように、プリント基板設計ルールでインピーダンス プロファイルを設定する必要があることに注意してください。

- 間隔

- クリアランス

- 幅

これらすべての要素を正しく取得することで、配線プロセス中に制御された PCB インピーダンスを確実に維持できます。

電力の完全性、信号の完全性、およびルーティング

シグナル インテグリティ (SI) は、特定のインピーダンス値を使用して PCB 設計を開発するときに始まり、配線およびレイアウトのフェーズ全体を通じてそのインピーダンスを維持します。 さらに、次の戦略を適用して、高速プリント基板の完璧な信号整合性を確保することもできます。

- 長さの一致が必要なネットとバスを含む単純なリストを維持します。 そうすることで、調整構造を効果的に適用してスキューを排除できるようになります。

- 大まかなクロストーク シミュレーションまたは計算を利用して、プリント基板レイアウト内のネットワーク間の適切な間隔を効果的に決定します。

- プリント基板製造業者に相談して、繊維織り効果の回避に役立つ完璧なプロセスと材料を特定してください。

- 一部またはすべての終端抵抗の必要性に細心の注意を払って、SR (信号反射) を防止します。 データシートを利用して、高速 PCB レイアウト内のオンダイ終端を識別できます。

- バックドリルを使用して、10G イーサネットなどの高速回線上の不要なスタブを除去します。

- ビアを使用して配線を最小限に抑えます。 一般に、内部層との間で約 2 つのビアを利用すると、配線を効果的に最小限に抑えることができます。

- 高速プリント基板内のさまざまな電子コンポーネント間の配線を短縮し、完璧な高速信号を確保することを目指します。

高速 PCB レイアウトおよび設計開発のベスト プラクティスに準拠するには、これらのシンプルだが重要なルールを配線ツールでエンコードする必要があります。

高速プリント基板での配線

高速 PCB 設計を生成するときに常に設定する設計ルールにより、PCB 設計を適切に配線する際に、必要なインピーダンス、長さ、および間隔の目標を効果的に満たすことができます。 さらに、ルーティング プロセスで DPR (差動ペア ルーティング) の重要なルールを強制することもできます。 そうすることで、発生しがちな長さの不一致を最小限に抑えることができ、最終的にはスキューを防ぐことができます。 さらに、回路基板内のさまざまな配線間の間隔を強制することにより、目標の差動インピーダンスを確実に満たすことができます。 完璧な配線ツールを使用すると、PCB に関連するすべてのトレース ジオメトリ制限をエンコードし、それらを設計ルールに変換して、高性能プリント基板の実現に役立てることができます。

高速プリント回路の配線で最も重要なポイントは、基板の配線の近くに GP (グランド プレーン) を配置することです。 さらに、ICS (インピーダンス制御信号) に隣接する特定の層にグランド プレーンが配置されるように、基板の層スタックを構築する必要があります。 そうすることで、一貫したインピーダンスを維持し、プリント基板レイアウト内に明確なリターン パスを定義できます。

ただし、電磁干渉の問題を引き起こすインピーダンスの不連続を避けるために、基板のグランドプレーンの分割またはギャップを越えてトレースを配線しないと役立ちます。 GP の配置は、適切な信号整合性を確保することに限定されません。 さらに、適切な GP の配置は、電力供給の安定性を確保することにより、電力の完全性において重要な役割を果たします。

高速PCBレイアウトにおけるパワーインテグリティ

電力の完全性に関する問題は PCB の信号の完全性を損なう傾向があるため、高速プリント基板のすべてのコンポーネントで安定した電力供給を確保することは非常に重要です。 さらに、バスや相互接続から不要な放射を過渡的に発生させ、強い発振を発生させ、通常は強く放射します。 したがって、高速 PCB がすべての電子コンポーネントに安定した電力を供給できるようにするには、特定の自己共振範囲を持つデカップリング コンデンサ グループを利用する必要があります。 そうすることで、可能な限り広い帯域幅と比較した場合に、PCB 設計のインピーダンスが確実に低くなります。

比較的隣接する層でグランド プレーンと電源プレーンのペアを利用すると、追加の静電容量が得られ、PDN のインピーダンスを低く保つのに役立ちます。

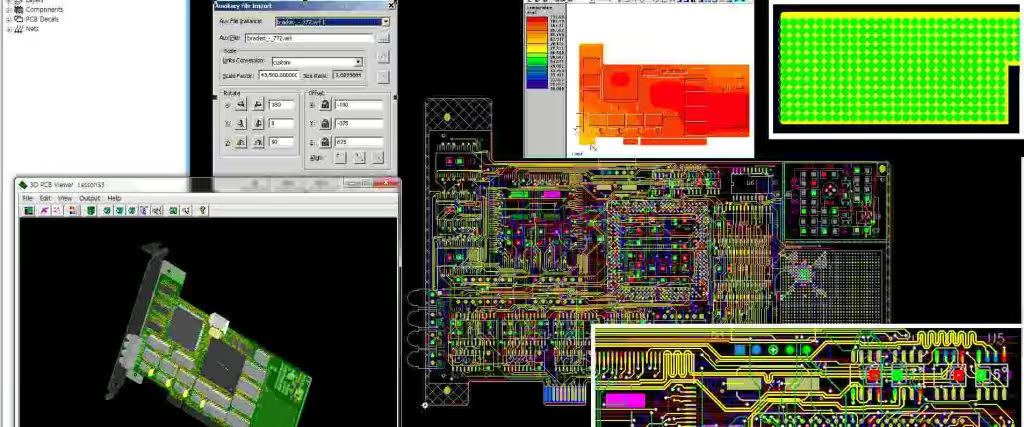

高速なレイアウトとデザインに使用できる高度なツール

最高級の高速プリント基板設計ソフトウェアを使用すると、最終的には非の打ちどころのない高速設計とレイアウトを生成することができます。 さらに、これらのソフトウェア プログラムは、さまざまな設計課題に対処するためにユーザーに異なるワークフロー プログラムを使用させる代わりに、高品質で高速な PCB レイアウトを 1 つのアプリケーションに作成するための複数の機能をもたらします。

一般に、高速プリント基板のレイアウト設計者は、次のことを保証するために大量のフロントエンド作業を引き受ける必要があります。

- 電磁適合性

- 電力の完全性

- シグナルインテグリティ

利用可能なオプション

ただし、高速プリント基板のレイアウト設計者は、完璧な高速プリント基板設計ツールを利用して、クライアントの仕様を満たす設計を生成できます。

高度なプリント基板設計ソフトウェア プログラムは、さまざまなシミュレーション アプリと連携して、ユーザーが業界標準の解析を行うのに役立ちます。 さらに、一部のシミュレーション ソフトウェア プログラムは、新しい設計でのパワー インテグリティと信号インテグリティを評価できる独自の設計を備えています。 さらに、これらのシミュレーション ソフトウェア プログラムには、プリント基板レイアウトにおける電磁干渉を検査する機能もあります。

シミュレーションは、次の段階に進む前に特定の EMI/PI/SI 問題を正確に特定するのに役立つため、高速プリント基板設計を扱う場合に役立ちます。 重要な例としては、配線内のインピーダンスの不連続点の特定、リターンパスの追跡、電磁干渉の防止に役立つさまざまなデカップリング コンデンサの完璧な配置などが挙げられます。

専門家は、電力と信号の整合性を確実に維持しながら高度な高速プリント基板システムを生成する必要がある場合、高速レイアウトおよび設計ツールの完璧なセットを利用します。 これらのツールは通常、ルール駆動の設計エンジンで生成されます。 そのため、仕事に最適です。 さらに、複雑な混合信号または高密度のシングルボード プリント基板のレイアウトを生成する必要がある場合でも、これらのツールを利用して、最適な高速プリント基板レイアウトを開発することができます。

従うべき高速プリント基板の設計ルール

高速プリント基板設計を生成する場合、従うべき経験則が複数あります。 信頼性の高い高速プリント基板レイアウトを生成するために必ず従うべき最も重要なルールを次に示します。

可能な限り、トレースは常に真っ直ぐで短くしてください

直線の短いトレースでは遅延が最小限に抑えられることに注意してください。 さらに、これらのプリント基板は一貫したインピーダンスを維持する傾向があります。 したがって、高速プリント基板に最適です。

900℃のコーナーを避ける

一般に、900C のコーナーではインピーダンスの不連続が発生する傾向があります。 900Cのコーナーではインピーダンスの変化が起こりやすいためです。 インピーダンスの変化は、プリント基板の性能に悪影響を及ぼします。 したがって、このコーナーは何としても避けるべきです。

トレースを長くしてタイミング遅延を効果的に等化する

一般に、回路基板の配線を効果的に長くして、特定の仕様内に収まるタイミング差を実現するには、複数の方法があります。 ただし、長さの不一致が小さい場合は、トレースの配線を変更してわずかに長さを長くすることができます。

完璧な配線長を実現すると、高速プリント基板レイアウトの信頼性を高めることができます。 したがって、完璧を目指して作業している場合は、トレースの長さを十分に考慮する必要があります。

4X ルール

蛇行するときは、一般的な 4X ルールに従ってください。 蛇行とは、単に配線を前後に配線して長くすることを意味します。 4X ルールを利用すると、「蛇行」した場合でも効率的で信頼性の高い高速プリント基板を実現できます。

結論

高速プリント基板レイアウトの生成は、間違いなく困難な作業です。 これは、この種のプリント基板にはさまざまな制約や特性があり、設計が複雑になるためです。 さらに、それらを間違って生成すると、電力と信号の整合性に問題のある PCB が作成される可能性があります。 したがって、これらの回路基板を扱うときは特に注意する必要があります。 ただし、この記事のガイドラインに従えば、高性能、高品質、高速のプリント基板を簡単に生成できます。