電子機器を購入して 1 週間使用しただけで故障が発生することは避けたいと考えるのが一般的です。 我が家ではもう5年以上同じ液晶モニターを使っています。 これは、私たちがこれまで所有してきた電子機器の中で最も耐久性の高い電子機器の 1 つであると自信を持って言えます。 信頼性の高い製品を重視する場合は、電子機器の寿命を延ばすことを目的とした業界標準に注目するでしょう。

プリント基板のスルーホールめっきの信頼性は非常に重要です。 これにより、めっきが衝撃や熱サイクルに耐えられることが保証されます。 だからこそ、めっき工程は重要な役割を果たします。 IPC 6012E の最新のめっき規格では、VIP 構造の信頼性を高める戦略の使用が義務付けられています。

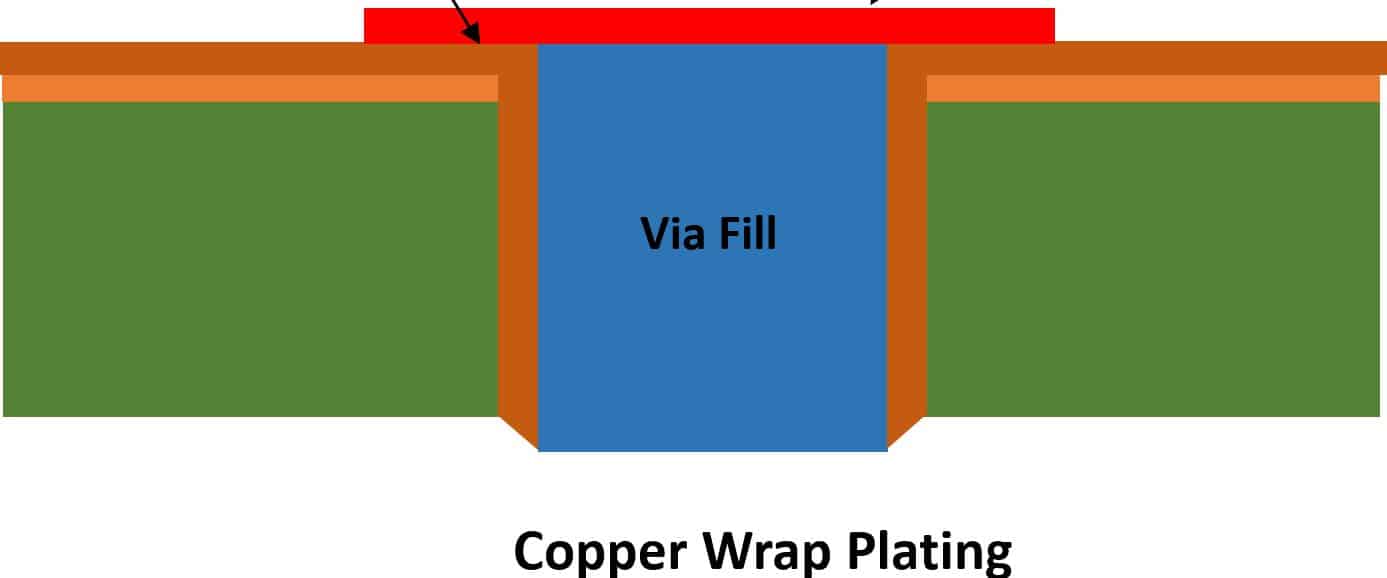

銅巻きめっきの構造

多層プリント基板のフィルム間の信号接続を確立するには、充填されたパッド内ビア構造のビアホールに銅メッキを施す必要があります。 このメッキにより、VIP 構造内の他の接点への接続や、小さな銅リングを介したトレースへの直接接続が可能になります。 これらの構造は不可欠ではありますが、熱サイクル中に信頼性の問題が発生する傾向があります。

IPC 6012E に準拠して、パッド内ビア構造には銅カバーめっきを施す必要があります。 これには、スルーホールの周囲に銅メッキを充填し、ビアパッドを囲む環状リング上に銅メッキを拡張することが含まれます。 この必須の手順により、スルーホールめっきの耐久性が向上します。 これにより、めっきスルーホールからの亀裂や表面特徴の剥離に起因する故障を最小限に抑えることができます。

充填銅カバー構造には 2 つのタイプがあります。 1 つ目のタイプは、スルーホールの内部に銅膜を塗布するものです。 次に、ビア端の底部と上部のフィルムを覆います。 この銅メッキのラッピングは、スルーホールにつながるスルーパッドおよびトレースとして機能し、銅構造を作成します。

一方、スルーホールには、その端部の周囲に形成される個別のパッド層を設けることができます。 トレース/グランドプレーンのいずれかに接続します。 この場合、スルーホールを充填する銅コーティングは外側パッドの上部を覆います。 その結果、ビアパッドと銅メッキの間に突合せ接合が形成されます。 ただし、ビアパッドとフィルメッキの間には多少の接着があります。 この 2 つは融合したり、統一された連続した構造を作成したりすることはありません。

熱サイクル下での銅ラップめっきの信頼性

PCB の熱サイクル中に、銅のカバー メッキ、充填材、およびラミネートの界面は引張応力を受けます。 それは体積膨張によるものです。 この応力の大きさは、基板間の温度勾配などのさまざまな要因によって決まります。

基板材料の熱膨張係数が一致しない場合、銅カバーメッキに顕著な応力が発生する可能性があります。 スルーホールバレルやバットジョイントの亀裂や剥離につながります。 ビアの端では、連続した銅のカバー メッキにも正しい角度で亀裂が生じる可能性があります。

スルーホールの内部が角接合部から外れると回路故障の原因となります。 継続的な熱サイクルでは、ボードが曲がるにつれてより多くの故障が発生することが予想されます。 回路基板の最外層近くで終端するビアは、これらの層がより大きな屈曲を受ける傾向があるため、温度サイクル下で破損するリスクが高くなります。

構造に障害が発生するリスクはありますが、銅カバーメッキは、メッキのないビアよりも信頼性が高くなります。 被覆された銅の追加層は、スルーホール壁のメッキの構造的完全性を強化します。 スルーホールメッキとアニュラーリングの接触点を強化します。

構造の完全性を高めるために、メーカーはラップめっきの上にキャップめっきを追加する場合があります。 ラップめっきと同様に、スルーホールの上下にめっきを施す工程です。 メッキの反対側を剥がした後、スルーホールにエポキシを充填し、平坦化して滑らかな仕上げを行います。 このアプローチは、プリント基板の IPC-A-600 Acceptability を満たしながら信頼性を最適化する最も効果的な方法です。

埋め込みビアに IPC 6012E メッキを適用することは可能です。 埋め込まれたスルーホールがいくつかの層スタックに分割されることが規定された。 そのため、内側のフィルムスタックは、ビアと同様に銅ラップメッキを使用してメッキされます。 各スタックはメッキすることができ、プリプレグを利用して最後のスタックを構成することができます。 内部層にあるビアは、ビアと同様にメッキされます。

多層 PCB および銅ラップめっき

多層 PCB は、電子システムの設計において重要な役割を果たします。 軽量、高い組み立て密度、コンパクトなサイズなど、数多くの利点があります。 複数の PCB を 1 枚の基板に統合することにより、多層 PCB は現代の製品開発の厳しい重量とスペースの要件を満たすことができます。

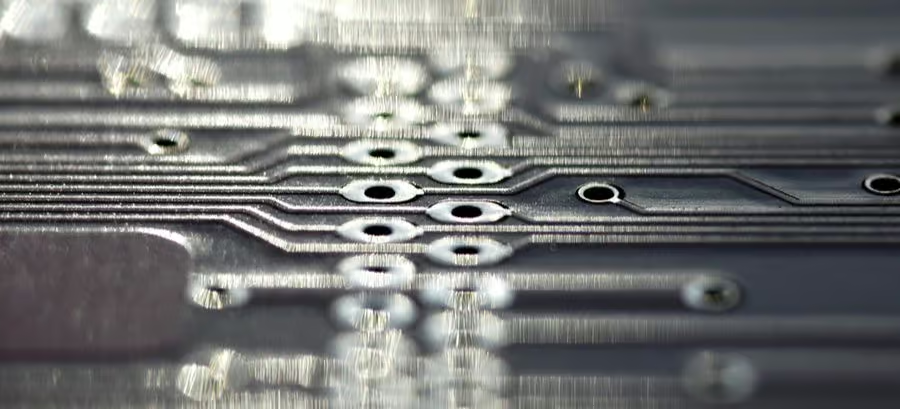

多層プリント基板の構造には、スルーホール構造として知られる重要な要素が含まれます。 プリント基板のさまざまなフィルム上のパッド、トレース、ポリゴンを接続します。 銅カバーメッキの使用は、VIP の信頼性を高めるため、多層プリント基板のビア構築の重要な側面です。 この記事の焦点は、多層プリント基板のビア (スルーホール) 構造と銅カバー メッキについて詳しく説明することです。

設計から製造、製造まで

回路基板の製造プロセスをスムーズに行うには、基板と部品の情報を正確に伝達するために必要なソフトウェアを用意することが重要です。 設計プロセスにおいて、特定の要件を満たすことができる新しいサプライヤーを探す必要が生じることは最も避けたいことです。

効果的な部品表を利用することで、パートナーやベンダーに簡潔な部品説明書を提供できます。 さらに、設計ソフトウェアと出力ファイルおよび材料請求書を組み合わせることで、製造プロセスを合理化し、精度と製造の容易さを確保できます。

Altium Designer は、優れたプリント基板設計ソフトウェアであり、多層プリント基板のコーティング層の定義、めっき、ビアの設計のプロセスを簡素化します。 Altium Designer は、その最高の機能により、IPC の標準に準拠するデバイスの設計を支援します。