電子基板の作り方についての記事を書く際のイントロダクション段落をご紹介します。

電子基板は、電子回路の基礎となる部品であり、現代社会では欠かせない存在となっています。この記事では、電子基板の作り方について、初心者でもわかりやすく解説していきます。

まずは、電子基板の基本的な構造や材料、必要な工具などを簡単に理解し、その後、実際の制作プロセスをステップバイステップで説明していきます。それぞれの段階で、注意すべきポイントや効果的な方法についても触れていくことで、安全かつ効率的に電子基板を作成する方法を学びましょう。

電子基板の種類

電子基板は、さまざまな種類がありますが、主要なものに以下のようなものが挙げられます。

- リギッド基板

- フレキシブル基板

- リグイドフレキシ基板

リギッド基板

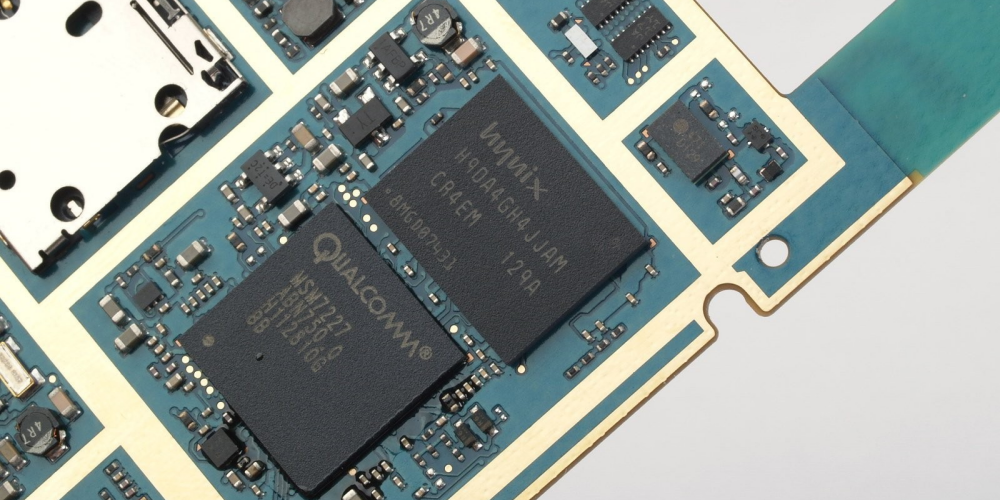

リギッド基板は、硬い素材(主にFR4)から作られており、一般的な電子機器の基板として広く使用されています。リギッド基板の特徴は、低コストで作成できることや、寿命が長いことです。

フレキシブル基板

フレキシブル基板は、柔らかいフィルムを基材とした基板で、薄くて軽く、曲げることが可能なため、機器内部のスペースが限られている場合や、曲面に配置する必要がある場合に利用されます。フレキシブル基板は、ポリイミドやポリエステルなどの材料から作られています。

リグイドフレキシ基板

リグイドフレキシ基板は、リギッド基板とフレキシブル基板を組み合わせた形式の基板で、硬さと柔軟性を兼ね備えています。リグイドフレキシ基板は、機器のサイズや重量を減らすために使用されることが多く、航空宇宙産業や医療機器などで利用されています。

これらの基板は、それぞれ異なる用途や状況で使用されます。適切な基板を選ぶことで、機能や耐久性が向上し、製品の品質を高めることができます。

基本的な作り方

基板設計

基板設計は、電子回路設計と密接に関連しています。この段階では、以下の要素を決定します。

- 回路図の作成

- 部品の選定

- 基板のレイアウト

回路図は、電子部品や接続が正確に示された図です。部品の選定は、信頼性、価格、取得可能性などに基づいて行われます。

基板のレイアウトは、回路設計後に行われ、部品が基板上の正しい位置に配置されることを確認します。

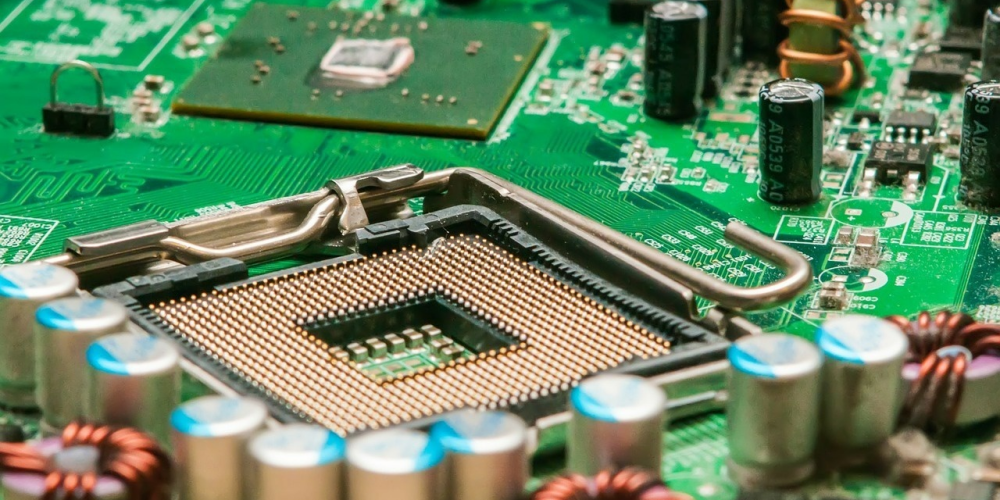

基板製造

基板製造では、設計された基板を実際に作成します。主な手順は以下の通りです。

- 基板材料の選定

- 回路パターンの転写

- エッチング

- ドリル加工

- 表面仕上げ

基板材料には、一般的にはFR-4グレードのガラスエポキシ樹脂が使用されます。回路パターンは、レジストを用いて基板に転写され、その後エッチングによって不要な銅箔が除去されます。ドリル加工で部品の取り付け用穴が開けられ、最後に表面仕上げを行います。

部品実装

部品実装は、基板上に電子部品を取り付ける工程です。部品は以下の方法で実装されます。

- 手作業

- オートメーション(表面実装技術)

手作業は、小規模なプロジェクトに適しており、部品はスルーホール実装で固定されます。一方、表面実装技術(SMT)は、より高密度な回路に適した実装方法であり、専用の機械が使用されます。

検査・テスト

最後に、基板の機能と品質を確認する検査・テストが行われます。一般的な検査・テスト方法は以下の通りです。

- 視覚検査

- 自動光学検査(AOI)

- X線検査

- 電気的テスト

視覚検査は、人間による目視検査です。自動光学検査(AOI)は、カメラを用いて基板の状態をチェックし、欠陥を検出します。X線検査では、基板内部の接続や部品の状態を確認できます。最後に、電気的テストを行い、回路の正常な動作を確認します。

手作り基板の作り方

手作り基板を作る方法はいくつかありますが、ここではユニバーサル基板とプリント基板の作り方を紹介します。

ユニバーサル基板

ユニバーサル基板は、多くの電子部品を取り付けることができる汎用性の高い基板です。作り方は次の通りです。

- 必要なサイズにユニバーサル基板をカットします。

- 部品の配置図を作成し、部品を基板上に配置します。

- 部品同士を適切な距離に配置し、導線を引いていきます。この時、互いに接続が必要な部品同士は、線を引いてつなげます。

- 部品を基板にはんだ付けして完成です。

プリント基板

プリント基板は、導線がプリントされた基板で、回路図を元にデザインされます。作り方は以下の通りです。

- 回路図を作成します。専用のソフトウェアを使って回路図を作成し、基板上に配置しましょう。

- 導線を引きます。回路図上で、部品間をつなぐ線を引いていきます。導線が交差している箇所は、必要に応じてジャンパーワイヤーを使用します。

- 回路図をもとに、基板に転写し、転写が終わった部分をエッチング液に浸します。これにより、基板にプリントされた導線が現れます。

- 洗浄して、部品を基板にはんだ付けして完成です。

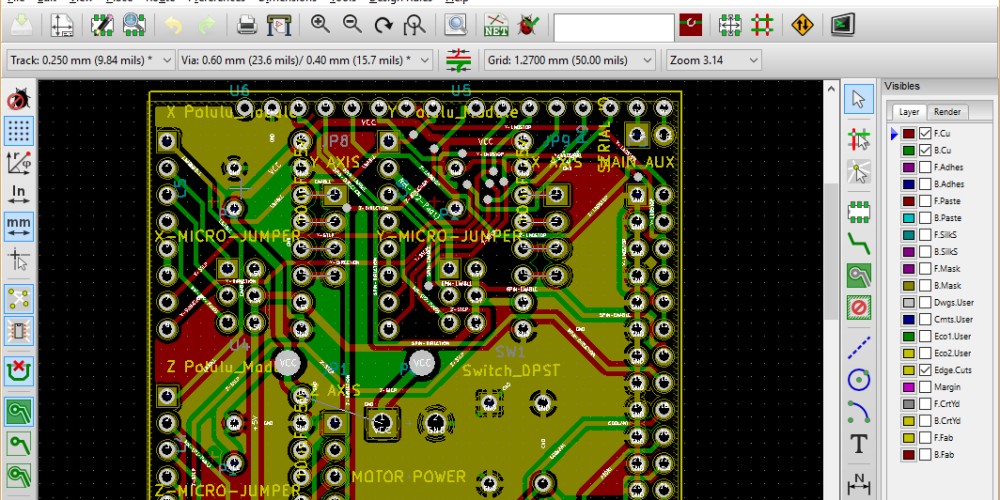

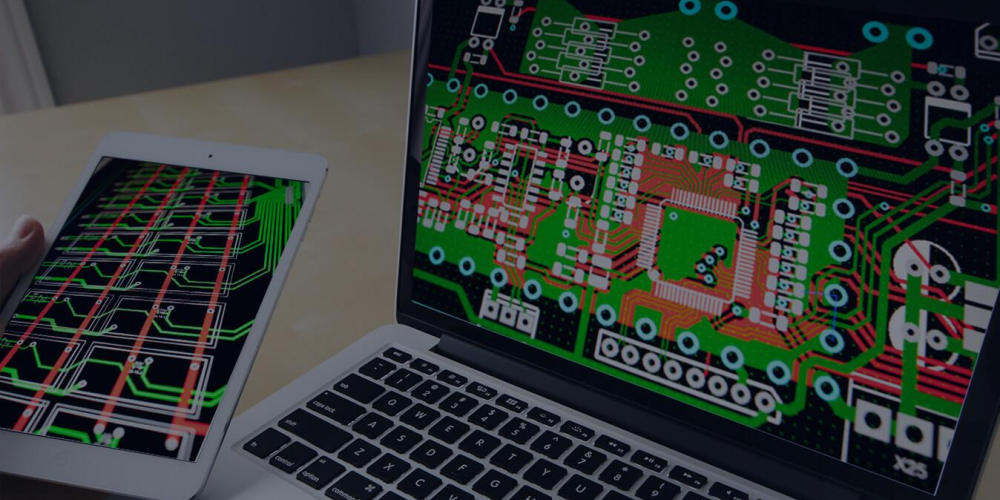

CADソフトウェアの利用

電子基板の作成には、CADソフトウェアを利用することが一般的です。CADソフトウェアは、基板の設計や回路図の作成をサポートするソフトウェアで、効率的かつ正確なデザインが可能です。

よく使われるCADソフトウェア

一般的に利用されるCADソフトウェアには以下のものがあります。

- Eagle

- KiCad

- Altium Designer

これらのソフトウェアは、それぞれ特徴や利点があり、用途や予算に応じて選択することができます。

ソフトウェアの使い方

CADソフトウェアを利用した電子基板作成は以下のステップがあります。

- 回路図の作成: ソフトウェア内で電子部品を配置し、回路図を描く。

- 基板設計: 部品の実装場所や配線を設計し、基板のサイズや形状を決める。

- Gerber ファイルの生成: 設計した基板データを製造用のファイル形式に変換する。

オンラインリソースとサポート

CADソフトウェアの使い方を学ぶために、オンラインリソースや教材が豊富にあります。特にYouTubeチュートリアルや公式ドキュメント、フォーラムが役立ちます。また、ソフトウェアによっては、サポートチームが質問に対して迅速に回答してくれる場合もあります。

CADソフトウェアを使いこなすことで、効率的で正確な電子基板の作成が可能となります。様々なソフトウェアから最適なものを選択し、オンラインリソースを活用して学ぶことで、電子基板作りのスキルを向上させましょう。

電子基板製造業者との協力

電子基板の作り方について理解するためには、まず信頼できる電子基板製造業者と協力することが重要です。業者との協力により、高品質な基板の作成や効率的な製造プロセスを学ぶことができます。

業者選びのポイントは以下の通りです。

- 技術力が高い

- サポートが充実している

- 信頼性がある

- 納期が守られる

- コストパフォーマンスが良い

良い業者と協力することで、電子基板の設計や製造に関するガイダンスを受けられるため、安心して製品開発に取り組むことができます。

また、業者とコミュニケーションを取ることで、製造プロセスの最新トレンドや技術を学ぶことができ、より高品質な電子基板の作成が可能になります。例えば、表面実装技術(SMT)やスルーホール技術など、最新の実装方法を取り入れることができます。

具体的には、業者との協力により以下のようなサポートが期待できます。

- 電子基板設計のアドバイス

- より効率的な基板製造方法の提案

- 各種部品の調達や適切な選定

- 製造時のトラブルシューティング

電子基板製造業者との協力を上手く活用し、電子基板作りの知識を豊富にすることで、優れた電子製品開発が可能になります。

注意点とトラブルシューティング

電子基板作り方において、いくつかの注意点とトラブルシューティング方法をご紹介します。

まず初めに、電子基板の設計段階で、回路図を正確に作成し、基板上のパーツ配置を考慮することが大切です。回路図の誤りや、パーツ同士の干渉が後々のトラブルの原因になり得ます。

次に、基板の印刷や加工において注意が必要です。基板に使用する銅箔の厚さや印刷精度を選定し、銅箔のレジスト剥がれやショートを防ぐことが重要です。加工後は必ず目視で確認し、不具合があれば修正を行ってください。

また、実装時に次のような点に注意してください。

- パーツの向きや仕様を確認すること

- ハンダ付け温度やハンダの量を調整すること

- 電源電圧やグランド接続を確認すること

さらに、トラブルシューティングには次の方法が役立ちます。

-

ビジュアルチェック: 基板上を目視で確認し、問題がないかチェックします。ハンダの不良やパーツの破損が見つかれば、対処が必要です。

-

テスターでのチェック: テスターを用いて、回路の電圧や抵抗値を測定し、異常を見つけ出します。

-

デバッグツールの使用: デバッグツール(オシロスコープやプローブ等)を使って、信号や通信の不具合を確認し、原因を追求します。

以上が注意点とトラブルシューティング方法です。これらに気を付けながら、電子基板の作り方を進めていけば、より良い基板が出来上がることでしょう。

まとめ

電子基板の作り方にはいくつかのステップがあります。まず、基板のデザインを決めることから始めます。次に、基板のレイアウトを行い、銅箔を適切な形状に切り抜きます。その後、基板上に部品を配置し、はんだ付けを行っています。

基板デザイン

- 部品の配置を決定する

- 回路図を作成する

- 基板レイアウトを作成する

基板製作

- 銅箔の切り抜き

- 基板の加工(ドリル穴、切り刻みなど)

- 銅箔のエッチング

部品の配置とはんだ付け

- 部品を基板に配置する

- 各部品をはんだ付けする

- オーブンで基板を加熱し、はんだ付けを固定する

最後に、作成した電子基板のテストを行い、動作確認をします。問題がなければ、電子基板の作成が完了です。