電子基板製作は、現代の電子機器において欠かせない技術です。電子基板は、電子部品を取り付けるための基盤となる部品であり、回路設計において重要な役割を果たします。電子基板製作の方法は、印刷基板法、手配線法、表面実装法などがあります。

電子基板製作には、高度な技術や知識が必要です。回路設計や基板設計に加えて、部品の実装やはんだ付けなどの技術も必要です。また、電子基板製作には専用の機材や道具が必要であり、高度な技術や知識を持つ専門家が担当することが一般的です。

電子基板製作は、現代の電子機器の発展に欠かせない技術であり、高度な技術や知識が必要です。この技術を習得することで、自分で電子機器を設計し製作することができるようになります。また、産業分野においても、電子基板製作技術は重要な役割を果たしています。

電子基板製作の基本

設計

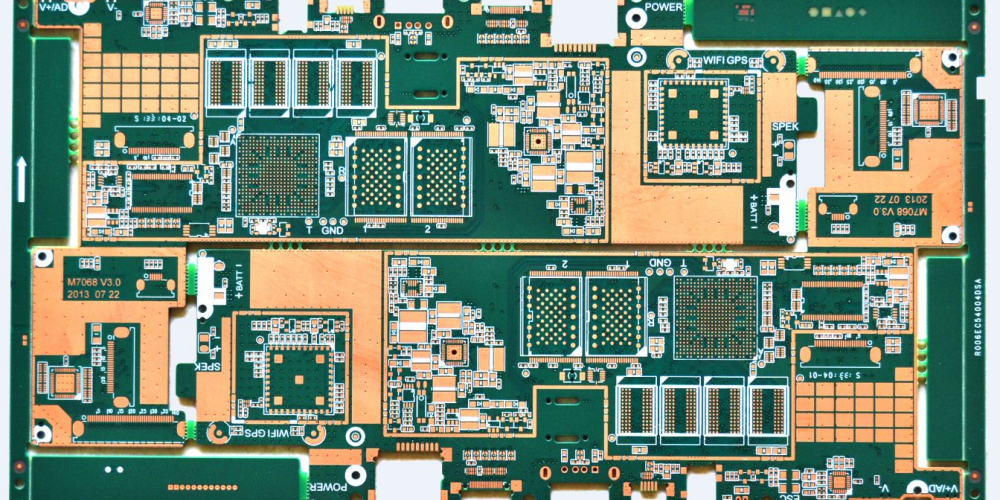

電子基板の設計は、回路図を作成することから始まります。回路図を作成する際には、使用する部品や配線を考慮する必要があります。回路図が完成したら、基板レイアウトを行い、部品の配置や配線を決定します。基板レイアウトは、回路図に基づいて行われます。基板レイアウトが完成したら、ガーバーデータを作成し、製造プロセスに進みます。

マテリアルの選択

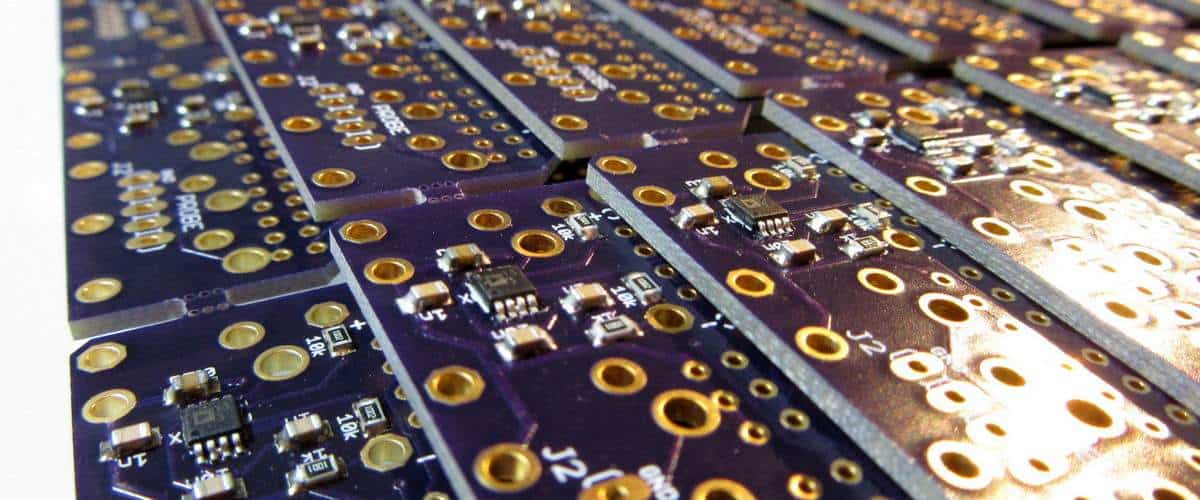

電子基板の製作には、基板素材や部品素材の選択が重要です。基板素材には、FR-4やアルミナなどがあります。部品素材には、表面実装部品やスルーホール部品などがあります。選択する素材によって、基板の性能やコストが変わるため、慎重に選択する必要があります。

製造プロセス

電子基板の製造プロセスは、基板製造、印刷、パターン形成、部品実装、はんだ付け、検査などの工程から構成されます。基板製造では、基板素材を切削や穴あけなどの加工を行い、基板を作成します。印刷では、基板に必要なパターンを印刷します。パターン形成では、印刷されたパターンを腐食やエッチングなどの方法で形成します。部品実装では、基板上に部品を実装します。はんだ付けでは、部品を基板に固定するためにはんだ付けを行います。最後に、検査を行い、不良品を取り除きます。

以上が、電子基板製作の基本的な流れとなります。

電子基板の検査

電子基板の検査は、製造プロセスの中で最も重要なステップの一つです。検査が不十分だと、製品の品質に影響を与える可能性があります。ここでは、主な電子基板の検査方法について説明します。

目視検査

目視検査は、人間の目で基板を観察する方法です。この方法は、製品の外観や印刷物の位置など、明らかな問題を検出するのに役立ちます。しかし、目視検査は非常に時間がかかり、作業者の疲労によるミスが起こる可能性があります。

X線検査

X線検査は、電子基板の内部構造を調べるために使用されます。この方法は、基板の接続部分に不良があるかどうかを検出するのに役立ちます。X線検査は、高価な機器が必要であり、専門知識が必要です。

AOI検査

AOI(自動光学検査)は、機械的に基板を検査する方法です。この方法は、製品の外観や印刷物の位置、部品の向きなど、明らかな問題を検出するのに役立ちます。AOI検査は、高速で正確な検査が可能であり、作業者の疲労によるミスが起こりにくいという利点があります。

以上、電子基板の検査方法について説明しました。適切な検査方法を選択し、正確な検査を行うことで、製品の品質を確保することができます。

電子基板の修正

手作業による修正

電子基板の修正には、手作業による修正が必要な場合があります。手作業による修正は、ハンダゴテやはんだごてペンなどの道具を使用して行います。手作業による修正は、修正箇所が少ない場合には有効な方法ですが、多くの修正が必要な場合には時間がかかるため、自動修正が好まれます。

自動修正

自動修正は、電子基板の修正において最も一般的な方法です。自動修正には、自動修正機器が使用されます。自動修正機器は、基板上の部品を取り外し、新しい部品を取り付けることができます。自動修正機器による修正は、手作業に比べて迅速で正確です。また、自動修正機器は、修正箇所が多い場合でも短時間で修正を完了することができます。

自動修正機器は、多くの場合、基板上の部品の配置を自動的に検出することができます。また、自動修正機器には、修正箇所を特定するためのカメラやセンサーが装備されている場合があります。これらの機能により、自動修正機器は、迅速かつ正確に修正を行うことができます。

自動修正機器による修正は、手作業に比べてコストが高い場合がありますが、修正の正確性や迅速性を考えると、自動修正機器による修正は、電子基板の修正において最も効果的な方法の一つです。

電子基板のパッケージング

電子基板のパッケージングは、実装される部品の種類に応じて異なります。主に、SMTパッケージングとTHTパッケージングの2つがあります。

SMTパッケージング

SMT(Surface Mount Technology)パッケージングは、表面実装技術とも呼ばれます。SMTパッケージングは、基板の表面に部品を実装する方法です。SMTパッケージングは、小型、高密度、高信頼性、低コストの特徴を持っています。SMTパッケージングは、実装される部品の種類によって、以下のような種類があります。

- BGA(Ball Grid Array)

- QFP(Quad Flat Package)

- SOIC(Small Outline Integrated Circuit)

- PLCC(Plastic Leaded Chip Carrier)

THTパッケージング

THT(Through-Hole Technology)パッケージングは、基板の表面に部品を実装する方法ではなく、部品を基板の穴に通して実装する方法です。THTパッケージングは、信頼性が高く、高電流、高温度、高電圧に耐えることができます。THTパッケージングは、実装される部品の種類によって、以下のような種類があります。

- DIP(Dual In-line Package)

- SIP(Single In-line Package)

- TO(Transistor Outline)

以上が、電子基板のパッケージングについての簡単な紹介でした。

電子基板のテスト

機能テスト

電子基板の機能テストは、基板が正常に動作しているかどうかを確認するために行われます。機能テストは、基板上の各部品が正しく配置され、接続されていることを確認するために、テスト用の信号を送信することによって行われます。機能テストには、手動テストや自動テストがあります。

手動テストは、人間が基板に信号を送信し、動作を確認することです。自動テストは、コンピュータが基板に信号を送信し、動作を確認することです。自動テストは、手動テストよりも正確で迅速です。

信頼性テスト

信頼性テストは、基板が長期間にわたって動作し続けることができるかどうかを確認するために行われます。信頼性テストは、基板を高温、低温、湿度、振動、衝撃などの環境条件にさらすことによって行われます。

信頼性テストには、加速信頼性試験、繰り返し信頼性試験、環境信頼性試験などがあります。これらの試験は、基板が長期間にわたって動作し続けることができるかどうかを確認するために必要です。

以上が、電子基板のテストについての説明です。