現代のエレクトロニクスは、幅広いテストプロセスと評価技術を受けています。 製造のための設計もその手法の一つです。 この記事では、その内容について説明します。

製造のための設計とは何ですか?

DfM とも略され、定められたガイドラインに従って電子製品を設計および変更するプロセスを指します。

Wikipedia によると、「DfM は、製造コストを削減するために製造プロセスを容易にするために製品を設計およびエンジニアリングするプロセスを表します。」

基本的に、このコンセプトを活用することで、コストを節約しながら製品の品質を確保できます。

製造性を考慮した設計をいつ実装するか

この技術を使用するのに最適な時期は、電子製品の製造段階です。 この主張を裏付けるものは次のとおりです。

生産の初期段階では、製品の製造プロセスに潜在的な抜け穴が作られます。 ここで DfM プロセスを実装すると、これらの問題をリアルタイムで特定するのに役立ちます。

問題や設計関連の問題が認識されると、できるだけ短期間で修正できます。

DfM プロセスステップを使用してコストを節約することもできます。 最終生産前に設計上の問題を特定して修正することにより、 取り付けや修理のために結合製品を分解するコストを節約できます。

製造製品領域のコア設計

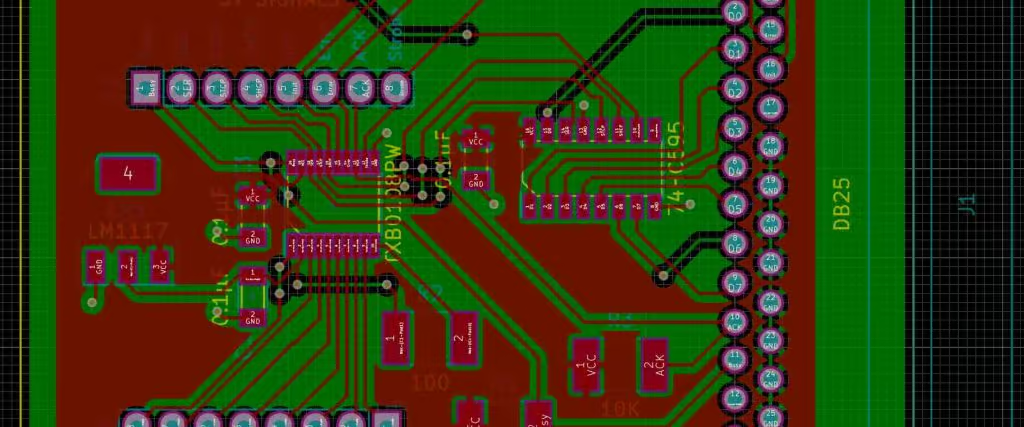

DfM プロセスは、電子製品開発のさまざまな分野で使用できます。 一般的なものは、集積回路 (IC)、プリント基板 (PCB)、および CNC 機械加工プロセスです。

DfM がそれぞれの分野でどのように変化をもたらすかをまとめたものは次のとおりです。

IC 用 DfM

DfM プロセス ステップは、集積回路 (IC) のパフォーマンスを最適化するために使用されます。 ここでの関連性は、VLSI テクノロジーが優勢であるにもかかわらず、高歩留まりの設計を達成する必要があるためです。

IC を「製造可能」にするために、特定の技術が使用されています。 ここで重要な点は、回路の信頼性、機能歩留まり、およびパラメトリックフィールドです。

IC の DfM テクニックについて知っておくべきことのいくつかを以下に示します。

この技術は、IC の内部メモリの冗長性の量を最適化するために使用されます。

配線可能性、タイミング、電力の組み合わせを使用して、高歩留まりのセルを置き換えることができます。

許可されている場合、DfM 技術を使用して設計内のフォールト トレラント ビアを置き換えることができます。

これらの技術は、相互接続ワイヤの幅と間隔の両方を変更することにより、IC の耐性も高めます。

製造可能範囲の広範な設計

エレクトロニクスおよびその他の関連製品の製造適合性を実現するには、さまざまなアプローチを使用できます。 DfM プロセスのステップには、より広範な 3 つの視点があります。

アセンブリ設計 (DfA)

これは、表示されている製品が適切に組み立てられていることを確認するために取られる、設計中心の対策です。 同時に、DfA プロセスは、当該製品の費用対効果と時間効率を保証します。

DfA の目標は次のとおりです。

- コンポーネントの組み立てプロセスを簡素化します。

- これらのコンポーネントの組み立てにかかる時間が短縮されます。

- 労力とコストも節約されます。 これは自動化されたプロセスを使用することで可能となり、人的投入が減り、ひいてはコストの節約にもつながります。

製造容易性を考慮した設計 (DfM)

製造向け設計や DfM とも呼ばれ、最良の結果をもたらしコストを節約するために製品の部品を最適化する方法に焦点を当てています。

DfA と DfM の比較

アセンブリ設計 (DfA) と製造容易性設計 (DfM) はどちらも、エレクトロニクスの効率を向上させ、コストを節約するために使用できます。

ただし、それらは明確に動作します。 2 つの違いの一部を次に示します。

設計と製造: DfA は、コンポーネントの配置を合理化する方法として、製品の設計を改善することに重点を置いています。 一方、DfM は、部品とアセンブリが製造可能性の要求を確実に満たすように設計と最適化に重点を置いています。

削減領域: どちらのプロセスも削減を扱います。 ただし、減額の範囲は異なります。 DfM の場合、製造業務の数が削減され、運用能力の強化に役立ちます。 一方、アセンブリ設計 (DfM) プロセスは、アセンブリに使用される総部品数の削減をサポートします。

製造のための設計の原則に基づいて最高の製品を開発する方法

DfM プロセスから最良の結果を得るには、特定の原則に従う必要があります。 私たちは、これらの原則に従った DfM フレンドリーな電子製品の作成をお手伝いします。

1. 適切な製造プロセスを選択する

適切な製造経路により、製品の開発が容易になります。 製造プロセスを選択する際には、次の点を考慮する必要があります。

コスト効率が高く、効率的かつ高速なバリアントを製品開発に使用することが可能です。

選択した製造プロセスの全体的な実行可能性も考慮する必要があります。 これは、コストとパフォーマンスのバランスをとるのに役立ちます。 たとえば、理想的な生産プロセスは、生産コストと製品流通時の積み上げコストが低いだけであってはなりません。

次のパラメータは、製品に最適な製造プロセスを選択するのに役立ちます。

後処理が必要です。

使用される材料の種類。

製品の製造にかかった総コスト。

表面仕上げ

数量: 製品は何個製造されますか?

公差: 最も緩い公差と最も厳しい公差のどちらかを選択します。 二次機械加工プロセスの必要性と追加の機械加工時間の必要性により、公差が厳しくなるとコストが急速に増加する可能性があることに注意する必要があります。 一方、公差を緩めると製造が容易になり、発生する可能性のある欠陥の数が減り、製造ツールの設計コストが削減されます。

2. 製品デザイン

実際の開発前に製品をどのように設計するかは、製造プロセスの設計にも影響します。 目標は、設計を製造原則に準拠させることです。

複雑さ、課題があり、製品を設計から製造まで厳密に準拠させる必要があるため、 製造ツールの設計を使用する方が良いでしょう。 これらのツールは、製品開発に対する設計の影響に関するリアルタイムの情報を提供するのに役立ちます。

製品設計について知っておく必要がある追加の詳細を以下に示します。

材料を選択する前に、材料の厚さを比較することが常に必要です。

常に最高の素材を使用する必要があります。

3. 適切な素材を選択する

デザインに使用される素材は、結果がどのようなものになるかと同じくらい重要です。 材料を選択するときは、製品の目的と一致する材料の特性を優先してください。

ここで考慮すべき主な 2 つの点は、材料の形状と全体的な特性です。 フォームについては、次のことが考慮されます。

形状とは、機械加工前の材料のサイズと形状を指します。

製品ではさまざまな形式を使用できますが、一方の形式のパフォーマンスを他方の形式と比較することが重要です。

材料の特性については、次のことが考慮されます。

可燃性: これは、材料が火傷や炎にさらされることを指します。 耐火性はどれくらいですか?

機械的特性: これは材料の強度に関係します。 ただし、特定の材料は硬くなると機械加工性が低下する可能性があることに注意してください。

電気的特性: これにより、材料の作用能力を知ることができます。 誘電体として機能する場合は、導体ではなく絶縁体になることを意味します。

色: これは素材の色に関係します。

光学特性: これは、マテリアルが透明か反射かを判断するのに役立ちます。

熱特性: 材料には熱放散機能が必要です。 熱特性により、材料の耐熱性の程度がわかります。

4. サービス環境への曝露

DfM プロセスのステップの 1 つは、材料がサービス環境に準拠していることを確認することです。 製品の特性は、使用される環境によって異なります。

製品に最適なサービス環境を選択する方法に関するヒントをいくつか紹介します。

機能性: 製品は、使用される環境でその能力を最大限に発揮できる必要があります。 たとえば、海洋用途に最適化された電子製品は、粉塵の多い場所では最適に動作しない可能性があります。 目標は、通常の動作条件下で最適に機能する製品の品質を維持することです。

環境の強度: ターゲット環境の影響と強度も製品のパフォーマンスに影響します。 強度に影響を与える要因は、研磨剤、雨、湿気、雪、塩です。

5. 標準化されたテストとコンプライアンス

テストとコンプライアンスへの期待も満たさなければなりません。これらは、対象市場への製品の効率的な参入の基礎の一部を形成するからです。

以下は、満たすべきさまざまな基準の一部です。

社内基準:製品の出荷前に品質を保証することを目的として会社が定めた基準です。

業界標準: 電子製品の開発の指針となる一般的な標準と要件です。

サードパーティ基準: これは、規制当局を含むサードパーティによって設定された基準を対象としています。

製品が既存の規格に準拠しているかどうかを確認する 1 つの方法です。 また、出荷前に製品をテストしてコンプライアンスを検証したいと考えています。 それを最大限に活用する方法に関するいくつかのアイデアを次に示します。

量産前のテスト: 設計段階で常に製品をテストします。 これは、生産プロセス全体が終了した後に発見される問題を防ぐのに役立ちます。 設計中にテストを行うと、設計上の問題を特定し、期限内に修正することができます。

テスト方法を変える: プロセスにさまざまなテスト方法を使用するように努めます。 試験終了後も試験装置の機能を継続できる非破壊試験方法を検討することもできます。

結論: 製造のための設計とは何を意味しますか?

Design for Manufacturability (DfM) は、製造プロセスの柔軟性を確保する方法として、電子部品の設計と組み立てに関するものです。 その利点には、大幅な生産コストの削減、市場投入までの時間の短縮、ROI の向上、よりスムーズな製造プロセス、製品品質の向上などが含まれます。

製品開発プロセスの合理化、組み立て方向の最小化、予算の最大化、モジュール設計の作成に長けた DfM スペシャリストと協力する必要があります。 RayPCB はこれらすべてを行うのに役立ちます。 今すぐご連絡ください。