電子部品製造は、現代社会において非常に重要な産業の1つです。最近の技術革新やデジタル化の高まりに伴って、様々な電子機器やシステムの需要が高まっています。このため、電子部品を製造する企業や技術者は、この分野の進歩を支えるために日々努力しています。

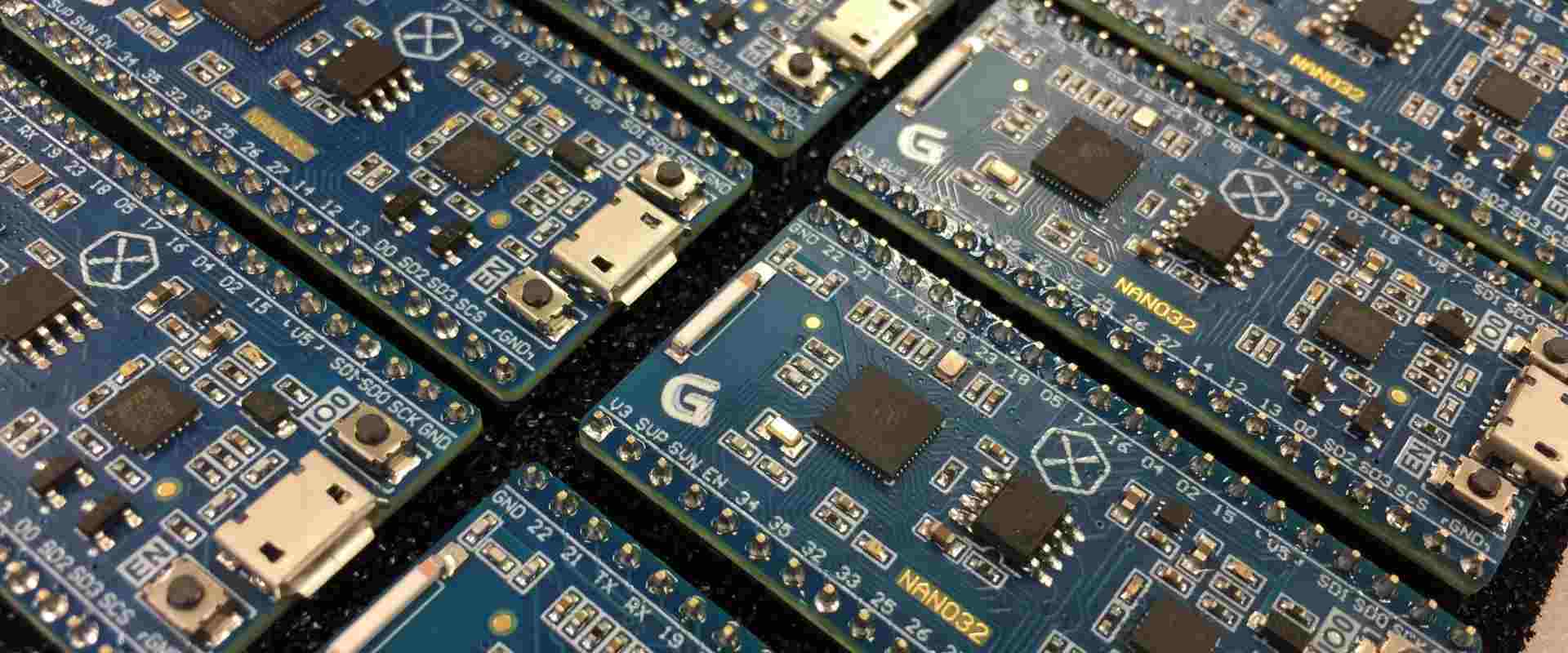

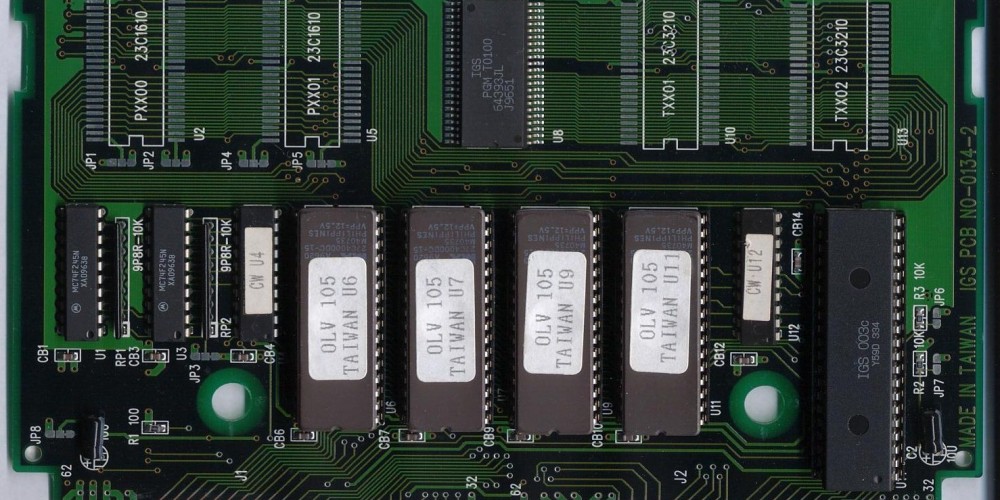

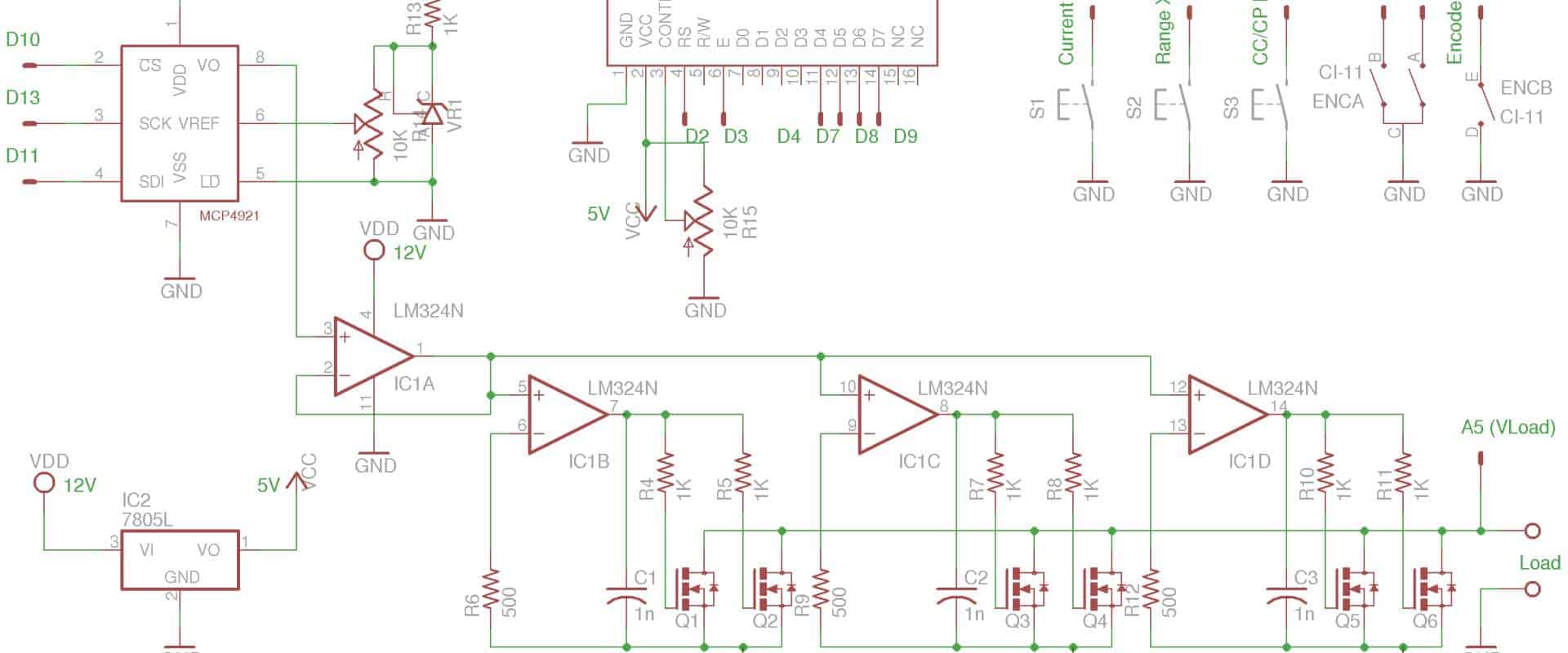

電子部品製造業界は、多くの部品で構成されており、それぞれが特定の機能や性能を果たしています。これには、抵抗器、コンデンサ、インダクタ、ダイオードなどのアクティブコンポーネントやパッシブコンポーネントが含まれます。また、プリント基板(PCB)や集積回路(IC)のような複雑な電子システムの構成要素も含まれており、これらが高度な機能を実現するために組み合わされます。

この業界では、新しい技術や材料を利用して、より高性能で小型化された電子部品の開発が重要な課題となっています。これは、省エネや環境下での性能向上、通信速度の向上など、多くの分野での技術進歩を促進するために不可欠な取り組みです。今後も電子部品製造業界は社会のニーズや技術的な課題に対応し、継続的な成長を目指していくことが求められます。

電子部品製造の概要

電子部品製造は、主に半導体、パッシブコンポーネント、コネクタ、リレー、スイッチなどの電子部品を製造するプロセスです。これらの部品は、さまざまな産業や電子機器に使用されます。そのため、電子部品製造は、デジタルテクノロジーがますます普及する現代の社会において重要な役割を果たしています。

様々な電子部品がありますが、以下にいくつかの代表的なカテゴリを示します。

- 半導体部品:トランジスタ、ダイオード、マイクロプロセッサなど

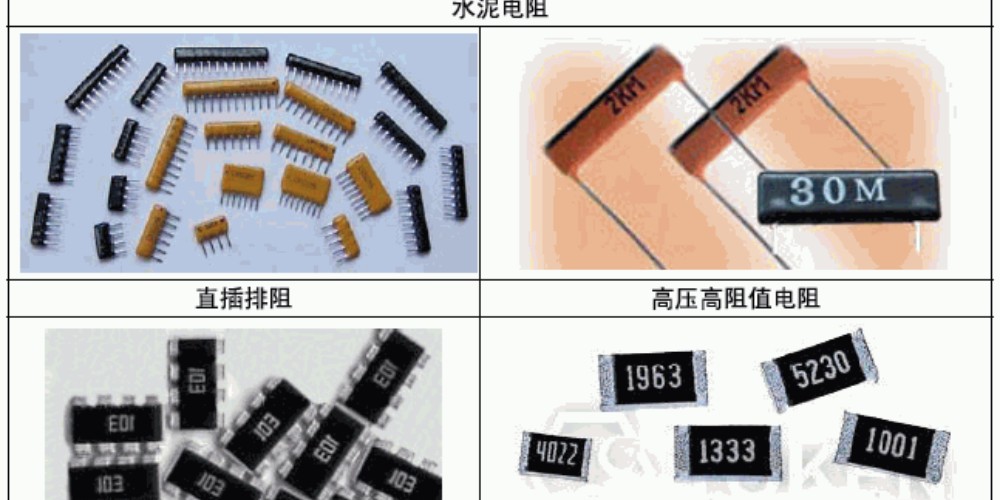

- パッシブコンポーネント:抵抗器、コンデンサ、インダクタなど

- コネクタ:ソケット、プラグ、端子など

- リレー、スイッチ:電気回路の切り替えを行う部品

電子部品の製造には、設計から製品保管までの多くの段階があります。それぞれの段階では異なる工程が行われ、適切な品質管理を実施することが重要です。以下に製造プロセスの主要な段階を示します。

- 設計・開発:電子部品の仕様を決定し、製品設計図を作成します。

- 素材選定:部品製造に使用する材料(シリコン、金属、プラスチックなど)を選定します。

- 加工・成形:素材を加工し、部品の形状を作ります。

- 組立・実装:電子部品を基板に実装し、全体の回路を組み立てます。

- 検査・試験:完成した電子部品の品質を検査し、動作試験を行います。

- 保管・出荷:検査・試験を通過した部品を保管し、顧客に出荷します。

各企業は、競争力を持つ電子部品の製造に力を入れており、製品の性能や効率、コスト、信頼性などに注目しています。また、環境負荷低減やリサイクルの取り組みも積極的に行われています。市場のニーズに応じて、高品質で環境に配慮した電子部品の開発が求められています。

主要な電子部品の種類

電子部品は、電子機器の基本的な構成要素である。以下に、主要な電子部品のいくつかについて説明する。

抵抗器

抵抗器は、電子回路において電流を制限するために使用される部品である。抵抗の値によって、電流の流れが制御される。種類には、炭素抵抗器、金属皮膜抵抗器、金属糸抵抗器、などがある。主な特徴は以下の通り:

- 電流を制限する

- 電圧降下を生成する

コンデンサ

コンデンサは、電荷を貯めることができる電子部品である。主に、電荷を貯めて放電することで、電流を平滑化するために使用される。種類には、セラミックコンデンサ、フィルムコンデンサ、電解コンデンサがある。主な特徴は以下の通り:

- 充電・放電を利用した電流平滑化

- 電圧降下を防ぐ

トランジスタ

トランジスタは、電流を増幅またはスイッチングするために使用される半導体デバイスである。種類には、バイポーラトランジスタ(BJT)や電界効果トランジスタ(FET)がある。主な特徴は以下の通り:

- 電流増幅

- スイッチング動作

ダイオード

ダイオードは、電流の一方向性を持つ電子部品である。この特性を利用して、整流や保護用途で使用されることが多い。種類には、整流ダイオード、ショットキーダイオード、ツェナーダイオードなどがある。主な特徴は以下の通り:

- 電流の一方向通行

- 整流や保護用途

これらの電子部品は、電子回路の基本構成要素として、様々な種類の電子機器に使用されている。

製造プロセスの概要

電子部品製造には、いくつかの主要な工程があります。本セクションでは、プリント基板の作成、部品の組立、および検査と品質管理について説明します。

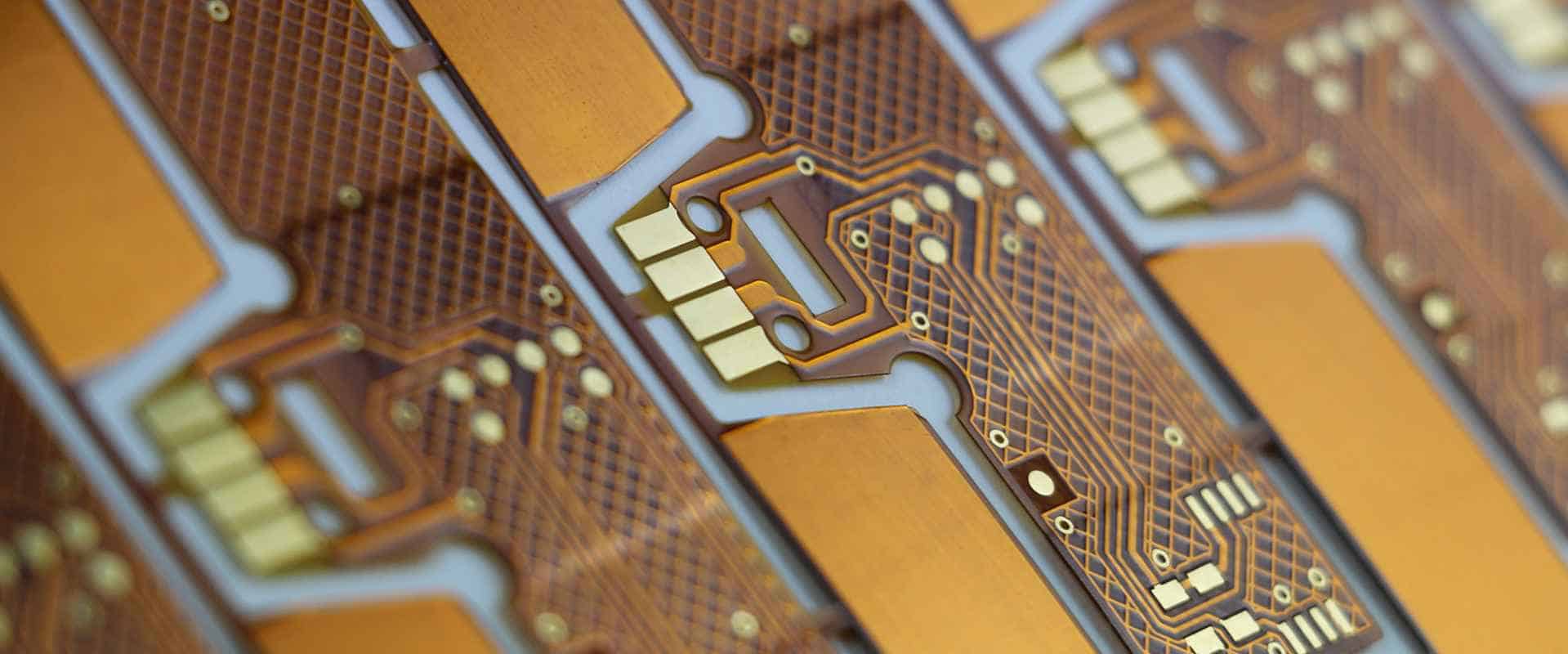

プリント基板の作成

プリント基板(PCB)は、電子部品を搭載する基盤です。製造プロセスは以下のステップで構成されます。

- デザイン:回路図を作成し、レイアウトを設計します。

- 銅箔積層:基材に銅箔を積層し、電気回路を形成します。

- エッチング:不要な銅箔を除去し、回路を切り抜きます。

- 絶縁層の形成:絶縁材を使用して、回路間のショートを防ぎます。

- 穴あけ:部品を取り付けるための穴を開けます。

- 表面仕上げ:接続部を保護し、はんだ付けが容易になるようにします。

部品の組立

部品の組立は、電子部品をプリント基板に取り付ける工程です。以下の方法が一般的です。

- はんだ付け:部品を基板に取り付けるための金属の接着剤です。

- 手作業はんだ付け:個々の部品を手で取り付けます。

- 波はんだ付け:部品を基板に流し込むことで、一度に複数の部品を取り付けます。

- 表面実装技術(SMT):部品を基板の表面に直接取り付けます。

- ピックアンドプレース:部品を自動的に取り付ける機械を使用します。

検査と品質管理

検査と品質管理は、製品の性能を保証するために重要な工程です。以下の手法があります。

- 視覚検査:製品の外観を人間や機械で確認します。

- 電気的検査:電気回路の機能をテストします。

- X線検査:内部の欠陥を検出するために、X線を使用します。

- 自動光学検査(AOI):カメラや光学センサーを使用して、基板の表面を検査します。

これらの工程により、電子部品製造業者は、高品質で信頼性のある製品を提供できるようになります。

カスタマイズされた電子部品

カスタマイズされた電子部品は、特定のアプリケーションやプロジェクトに適した性能や機能を持たせるために設計された部品です。これらの部品は、既製品では要求仕様を満たすことができない場合や、独自の機能やデザインが必要な場合に利用されます。

適用分野

カスタマイズされた電子部品は、以下のような分野で利用されています。

- 通信機器

- 医療機器

- 航空宇宙産業

- 自動車産業

- コンシューマーエレクトロニクス

開発プロセス

カスタマイズされた電子部品の開発プロセスは以下のようなステップで行われます。

- 要求仕様の定義: 顧客と協力して、必要な性能や機能を明確に定義します。

- 設計: 電子回路やソフトウェアを設計し、要求仕様を満たす部品を作成します。

- 試作: 設計した部品を試作し、テストや検証を行います。

- 量産: 問題がなければ、量産段階に移行し、製品を市場に供給します。

品質管理

カスタマイズされた電子部品の品質管理は非常に重要であり、以下のような方法が取られます。

- 設計レビュー: 設計過程での検証や評価を行い、問題点を早期に特定します。

- プロセス監視: 製造プロセスを監視し、品質に影響を与える状況を把握します。

- 検査・テスト: 完成した部品に対して検査やテストを行い、品質を評価します。

カスタマイズされた電子部品は、様々な産業分野で活躍しており、製品の品質向上や効率化に貢献しています。

環境への影響と持続可能性

電子部品製造業界は、地球環境への影響を最小限に抑えるために、持続可能な製造方法を積極的に導入しています。その一環として、以下のような取り組みが行われています。

第一に、エネルギー消費の削減が挙げられます。省エネ型の生産設備や省資源型の製品設計が導入されているほか、リユース・リサイクルの促進にも力が入れられています。具体的には、以下のような事例があります:

- 再生可能エネルギーの導入

- 省エネルギー型生産設備の普及

- 省資源型製品設計の実践

また、環境負荷の低い材料の使用が進められています。無鉛はんだやハロゲンフリー素材、リサイクル材料の使用が増加しており、これに伴い電子部品の環境負荷が軽減されています。

さらに、廃棄物の処理が改善されており、適切な処理施設での処分やリサイクルが進められています。これにより、未処理の有害物質が環境へ流出することを防いでいます。

電子部品製造業界では、コンプライアンスの確保のために、環境管理システムや省エネ測定器、環境監査を導入するなど、様々な取り組みが実施されています。また、持続可能な開発や環境保護への取り組みは、企業の社会的責任(CSR)の一環として、多くの企業が認識しており、その動向に注目が集まっています。

市場動向と将来の予測

電子部品製造業界は、近年急速な成長を遂げており、今後もその勢いは続くと予測されています。この市場の成長要因は、スマートフォンやIoT (インターネット・オブ・シングス) の普及による需要の増加と、自動車産業の電気・電子化に伴った部品需要の高まりが挙げられます。

また、近年のテクノロジーの進歩により、電子部品の小型化や性能の向上が求められるようになり、製造業者は新たな技術の開発に力を入れています。さらに、環境保護や省エネルギーの観点から、環境に配慮した製品開発も求められており、従来よりも高い水準の品質と機能が市場に求められています。

規模別の市場動向は以下のようになります。

-

スマートフォン市場:急速な普及に伴い、電子部品の需要が高まっています。特に、最近では5G技術の実用化が進み、性能や速度の向上が求められているため、製造業者は研究開発に莫大な投資をしています。

-

IoT市場:家電製品や産業機器など、さまざまな分野でIoTが普及しており、それに伴い電子部品の需要も高まっています。今後は、さらなるIoT化で電子部品への需要が増加すると考えられます。

-

自動車市場:電気自動車 (EV) や自動運転システムの開発が進んでおり、車載用電子部品の需要が高まっています。自動車メーカーは、省エネルギー技術や安全技術の向上を目指しており、電子部品製造業者は高品質・高性能な部品を提供しなければなりません。

将来の予測として、電子部品製造業界は、継続して成長すると予想されますが、競争も激化することが見込まれます。新興国の参入やデジタル技術の発展により、製品の価格競争が厳しくなる一方、先端技術を持つ企業が市場をリードしていくことが予想されます。

まとめ

電子部品製造は、現代の産業やテクノロジーの発展に不可欠な分野です。業界内では、品質や効率の向上が求められており、多くの技術革新が進められています。

製造プロセスでは、様々な材料が使用されており、それぞれの特性や用途に合わせた適切な技術が必要です。また、半導体や基板のような主要部品の発展によって、製品の性能が向上し続けています。

電子部品製造業界では、以下のような技術が注目されています。

- 詳細設計の進化:部品のピッチが狭まり、多機能化が進むことで、回路設計から製造プロセスの改善が求められています。

- 省エネ技術:製造プロセスのエネルギーコスト削減や、環境に優しい製品の開発が一層重要視されています。

今後も電子部品製造業界は、技術革新や環境への取り組みを通じて、さらなる発展を遂げていくことが期待されます。