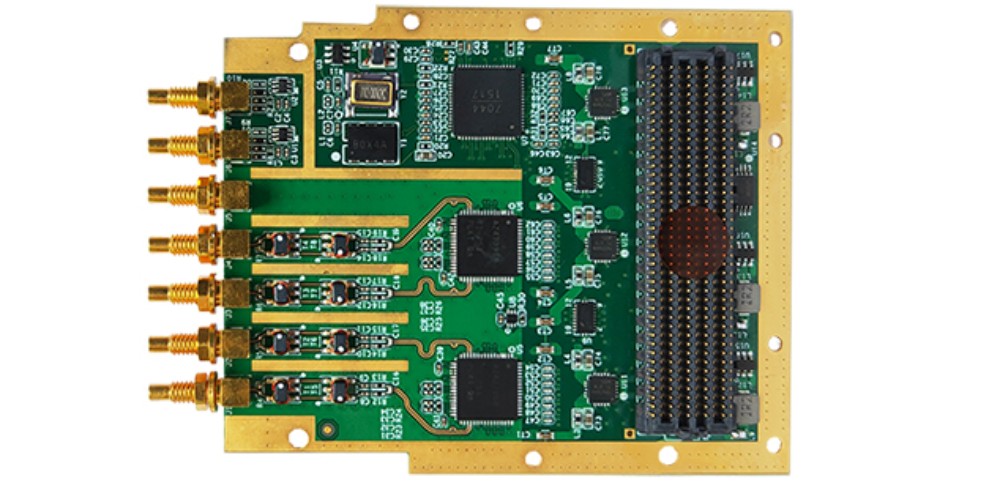

高周波プリント基板は、高周波信号を伝送するための基板です。高周波信号は、一般的な電気信号よりも高い周波数を持っています。そのため、高周波信号を伝送するためには、専用の基板が必要になります。高周波プリント基板は、そのような高周波信号を伝送するために最適な基板の一つです。

高周波プリント基板は、主に無線通信、衛星通信、医療機器、自動車、航空宇宙産業などで使用されます。これらの分野では、高周波信号を正確に伝送することが非常に重要です。高周波プリント基板は、高い信頼性と高い性能を持っています。それによって、高周波信号を正確に伝送することができます。

高周波プリント基板は、高周波信号を伝送するために必要な特性を持っています。そのため、高周波信号を伝送する際には、高周波プリント基板が必要になります。高周波プリント基板は、高い信頼性と高い性能を持っているため、幅広い分野で使用されています。

高周波プリント基板とは何ですか?

高周波プリント基板は、高周波信号を扱うために設計された基板の一種であり、主に無線通信や放送、衛星通信などの分野で使用されます。高周波プリント基板は、一般的な基板とは異なり、高周波信号を扱うために特別な素材や設計がされています。

高周波プリント基板の素材には、主にFR-4やPTFE(ポリテトラフルオロエチレン)などが使用されます。また、高周波プリント基板は、導体層や誘電層などの構造が一般的な基板と異なります。

高周波プリント基板は、高周波信号の伝送特性を最適化するために、様々な設計技術が使用されます。例えば、微細な導体幅や間隔、コンピューターシミュレーションによる設計などがあります。

高周波プリント基板は、高周波信号を正確に伝送することができるため、高周波回路の設計において重要な役割を果たしています。また、高周波プリント基板は、小型化や高性能化などの要求にも対応することができます。

高周波プリント基板の特徴

高周波信号の伝送に適している

高周波プリント基板は、高周波信号の伝送に非常に適しています。これは、高周波信号が基板上で低い損失で伝送されるためです。また、高周波信号が基板の表面に均等に分布するため、信号の歪みが少なくなります。

高周波信号の損失が少ない

高周波プリント基板は、高周波信号の損失が非常に少ないことが特徴です。これは、基板が非常に薄く、低損失の材料で作られているためです。また、基板の表面が均一で滑らかであるため、信号の損失が少なくなります。

高周波信号の反射が少ない

高周波プリント基板は、高周波信号の反射が非常に少ないことが特徴です。これは、基板が低誘電率の材料で作られているためです。また、基板の表面が均一で滑らかであるため、信号の反射が少なくなります。

以上が、高周波プリント基板の特徴です。高周波信号の伝送に適しており、損失が少なく、反射が少ないため、高周波回路において重要な役割を果たします。

高周波プリント基板の設計

基板の厚さ

高周波プリント基板の厚さは、設計された周波数に基づいて適切に選択する必要があります。一般的に、より高い周波数の場合、より薄い基板を使用することが推奨されます。これは、より薄い基板がより低い損失をもたらし、より高い周波数での信号伝送が改善されるためです。

基板の材質

高周波プリント基板の材質は、周波数特性、損失、信号速度、および信号品質に影響を与えます。一般的に、PTFE(テフロン)などの低損失材料が高周波プリント基板に使用されます。これは、高い周波数での信号伝送を改善するためです。

トレースの太さ

トレースの太さは、設計された周波数に基づいて適切に選択する必要があります。一般的に、より高い周波数の場合、より細いトレースを使用することが推奨されます。これは、より細いトレースがより低い損失をもたらし、より高い周波数での信号伝送が改善されるためです。

トレースの間隔

トレースの間隔は、設計された周波数に基づいて適切に選択する必要があります。一般的に、より高い周波数の場合、より狭いトレースの間隔を使用することが推奨されます。これは、より狭いトレースの間隔がより低い損失をもたらし、より高い周波数での信号伝送が改善されるためです。

プレーンの配置

高周波プリント基板のプレーンの配置は、信号品質に大きな影響を与えます。プレーンは、信号のグラウンドリターンパスを提供するために使用されます。一般的に、プレーンはトレースの下に配置され、トレースとプレーンの間には十分な間隔が必要です。

接続ピンの配置

高周波プリント基板の接続ピンの配置は、設計された周波数と信号品質に影響を与えます。接続ピンは、信号の入出力を提供するために使用されます。一般的に、接続ピンはトレースの端に配置され、トレースとピンの間には十分な間隔が必要です。

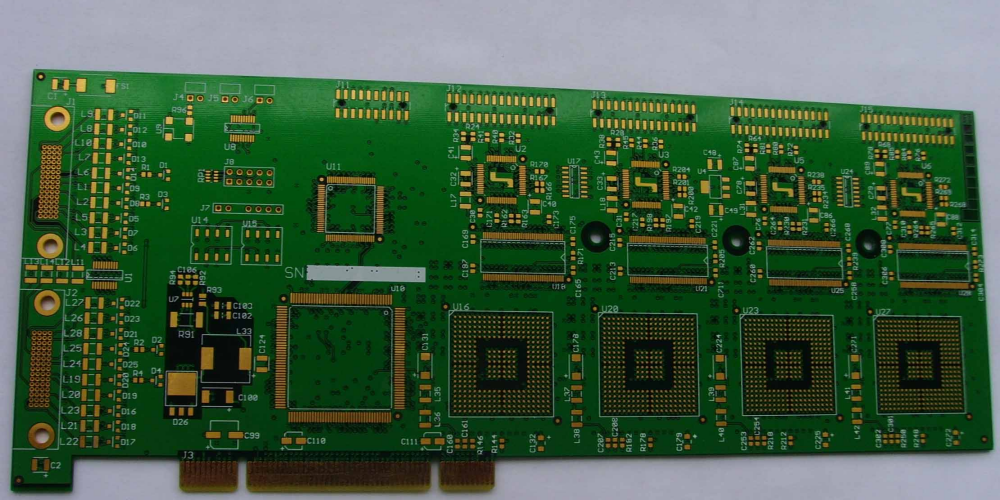

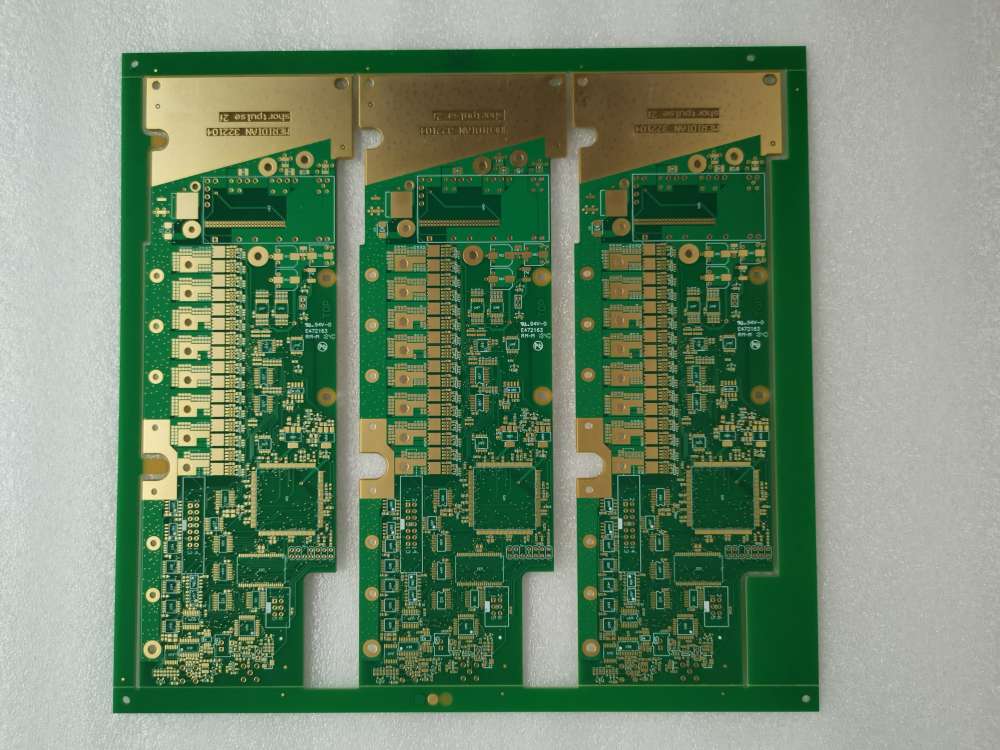

高周波プリント基板の製造

基板の製造プロセス

高周波プリント基板の製造は、以下のプロセスで行われます。

- 基板の材料選定

- 基板の穴あけ

- トレースの形成

- プレーンの形成

- 表面処理

トレースの形成方法

トレースは、基板上に高周波信号を伝送するために必要な導体です。トレースの形成には、以下の方法があります。

- エッチング法

- スクリーン印刷法

- プリント配線板法

プレーンの形成方法

プレーンは、トレースとグランドの間に挿入される導体で、高周波信号の地になります。プレーンの形成には、以下の方法があります。

- エッチング法

- リアクティブイオンエッチング法

- 電鋳法

表面処理

基板の表面処理には、以下の方法があります。

- 酸化アルミニウム処理

- スパッタリング処理

- 電解めっき処理

以上が高周波プリント基板の製造において必要な工程や方法です。

高周波プリント基板の応用

通信機器

高周波プリント基板は、通信機器に広く使用されています。例えば、モバイルデバイス、衛星通信、無線通信機器などです。高周波プリント基板は、高い周波数帯での信号伝送を可能にし、高速データ伝送を実現します。

自動車

自動車業界でも、高周波プリント基板が使用されています。車載通信システム、レーダー、センサーなどの部品に使用されます。高周波プリント基板は、車載通信システムの高速データ伝送を実現し、自動運転車の開発にも貢献しています。

医療機器

医療機器にも、高周波プリント基板が使用されています。例えば、MRI、CT、超音波診断装置などです。高周波プリント基板は、高い周波数帯での信号伝送を可能にし、高精度な診断を実現します。

航空宇宙産業

航空宇宙産業でも、高周波プリント基板が使用されています。例えば、衛星通信、レーダー、制御システムなどです。高周波プリント基板は、高い周波数帯での信号伝送を可能にし、高速データ伝送を実現します。また、高い信頼性が求められる航空宇宙産業においても、高周波プリント基板は重要な役割を果たしています。

| 用途 | 例 |

|---|---|

| 通信機器 | モバイルデバイス、衛星通信、無線通信機器 |

| 自動車 | 車載通信システム、レーダー、センサー |

| 医療機器 | MRI、CT、超音波診断装置 |

| 航空宇宙産業 | 衛星通信、レーダー、制御システム |

- 高周波プリント基板は、高い周波数帯での信号伝送を可能にし、高速データ伝送を実現します。

- 自動車業界でも、高周波プリント基板が使用されています。

- 医療機器にも、高周波プリント基板が使用されています。

- 航空宇宙産業でも、高周波プリント基板が使用されています。