PCB 設計のプロセスは刺激的で難しいかもしれませんが、特に高電力 PCB 設計を扱う場合には、適切な回路性能を保証するために必要なすべての措置を講じることが非常に重要です。

電子デバイスのサイズは縮小し続けるため、熱管理や電源などの設計上の懸念事項を考慮する必要があります。 この記事では、設計者が高電力アプリケーション用の PCB を設計する際に従うべき信頼できる原則をいくつか紹介します。

ハイパワーPCBとは何ですか?

高出力 PCB を構成するものについては正式な説明がありません。 P=IV は電力を定義し、高電力 PCB 設計は高電流または高電圧要素を含む回路になる可能性があります。 質問は、プリント回路基板が「高出力」と呼ばれる電圧と電流のしきい値はいくらかということです。

高出力 PCB の特性に厳密な定義を課すよりも、正しい高出力 PCB 設計基準が追求されていない場合に発生する可能性のある問題、つまり感電や発熱に基づいて高出力 PCB を分類する方が簡単です。

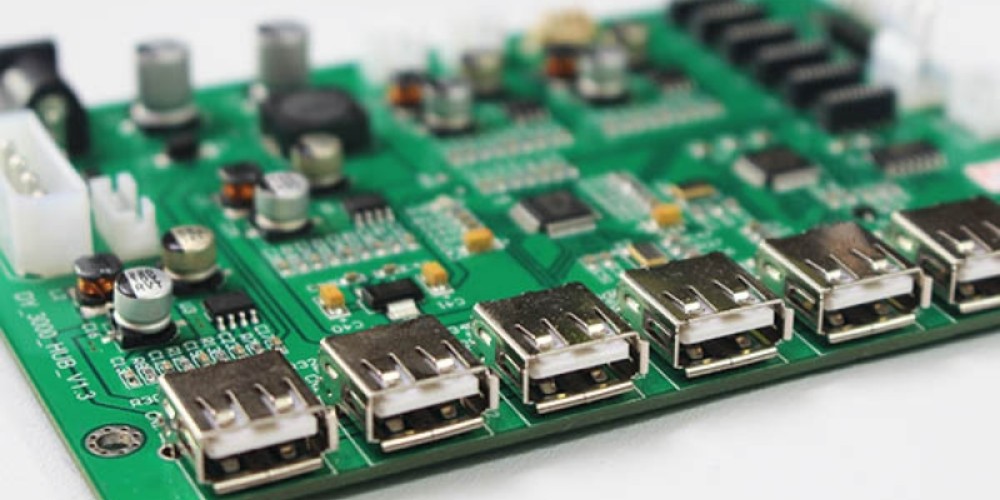

電子機器における高出力 PCB 設計では、通常、数アンペアを超える電流が流れます。 高出力 PCB は、回路内に約 30A の電力を流すことができる電気モーター ドライバーです。 同じことが、アレイ状に配置された複数の LED に電力を供給する LED ドライバーにも当てはまります。

高電力 PCB 設計の考慮事項

トレースの厚さと幅

一般に、トラックが長ければ長いほど、その抵抗と放散される熱が高くなります。 目的は電力損失を減らすことなので、回路の高い信頼性と耐久性を保証するために、大電流が流れるトレースをできるだけ小さくすることをお勧めします。 設計者は、IPC-2221 規格の計算とオンライン計算機を使用して、トラックの幅を適切に計算し、トラックに流れる最大電流を知ることができます。

通常の PCB のこれと同じトレースの厚さは、主に内部層で約 17.5 µm (または 1/2 oz/ft2)、主に外層とグランド プレーンで 35 µm (または 1 oz/ft2) です。

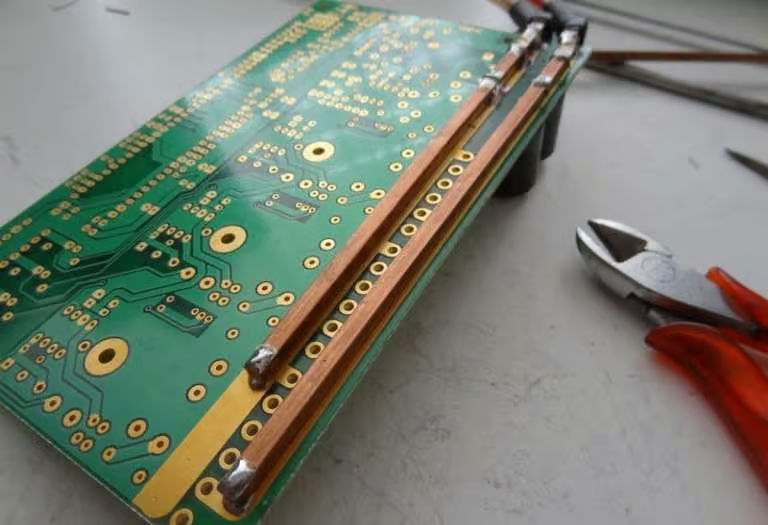

同じ電流を使用する場合にトラック幅を狭くするために、高出力 PCB ではより厚い銅が使用されることがよくあります。 これにより、PCB トレースが占めるスペースの量が減少します。

PCB レイアウト

高電力回路で最初のトレースを実行する前に、そのレイアウトについて高度な知識を持っていることが非常に重要です。 また、基板のレイアウトについては、回路基板開発の最初から検討する必要があります。 電力経路の決定は、すべての高電力 PCB に関係する重要な基準です。

配置と回路を流れる電気の量は、回路基板が放散する必要がある熱の量を決定する上で重要な要素です。 PCB レイアウトに影響を与える主な側面は次のとおりです。

回路を流れる電力

回路基板が動作する周囲温度

ボードに影響を与える空気の動きの量

PCBの製造に使用される材料

ボードに実装されているコンポーネントの密度

コンポーネントの配置

大量の熱を発生するパワー トランジスタや電圧コンバータなどの高電力コンポーネントの回路基板上の位置を最初に決定することが重要です。 高電力コンポーネントは、熱が蓄積し、温度が大幅に上昇するため、ボードの端の近くに配置しないでください。 マイクロコントローラー、FPGA、プロセッサーなどの完全に統合されたコンポーネントは、基板全体に均一な熱拡散を可能にし、結果として温度を下げるために回路基板の中心近くに挿入する必要があります。

ホットスポットの生成を防ぐために、その電力コンポーネントが単一の領域内に集中してはなりません。 代わりに、リニアタイプの設計をお勧めします。

熱管理

すべてのコンポーネントを許容温度範囲内に保つには、適切な熱管理が必要になります。 ジャンクション温度がメーカーのデータシートに指定されている制限値 (シリコンベースのデバイスの場合は通常 +125 °C ~ +175 °C 以内) を超えないようにしてください。

すべてのコンポーネントによって生成される熱は、パッケージおよび接続ピンを介して外部に伝達されます。 電子部品メーカーはここ数年、ますます熱適合性のあるパッケージを開発してきました。 このようなパッケージングの進歩にもかかわらず、集積回路のサイズが縮小するにつれて、熱放散はさらに困難になっています。

戦士の表情

トレースにさらに多くの電流を流せるようにするもう 1 つの方法は、そのはんだマスクを回路基板から取り除くことです。 これにより、銅の厚さを増し、PCB の通電コンポーネントに存在する全体の抵抗を下げるために追加のはんだで強化される銅材料が明らかになります。 このアプローチにより、PCB トレースはトレース幅を増やすことなく、より多くの電力を処理できるようになります。

材料の選択

高出力アプリケーションに適した電子回路には、効率的な設計戦略だけでなく、これらのコンポーネントによって発生する大量の熱を放散できる PCB 材料も必要です。 その結果、高出力回路基板には、損失が最小限に抑えられ、熱伝導率が高い材料が採用されています。

熱伝導率は、熱が材料を介してどのようにうまく伝わるかを示しますが、材料のメートルごとの電力ワットの形やケルビン度ごとの電力の形で表すこともでき、材料の選択に影響を与える主要なパラメータの 1 つと言えます。 たとえば、銅の熱伝導率値は 400 W/m/K であり、熱エネルギーを非常に速く伝達できます。

高電力 PCB 設計に安全機能を組み込む

他のすべての回路と同様、高電力 PCB 設計に関する主な懸念事項は、安全に機能する能力です。 このような種類の高電力負荷を駆動するボードに特有の潜在的な問題がいくつかあります。 これと同じ主な危険は熱です。

主な危険は熱です。 デザインやレイアウトの品質に関係なく、ボードは標準のボードよりも多くの熱を発生します。 これは、ハウジングを構築するときに常に考慮する必要があり、外部ファン/通気口を使用する必要があります。

過熱は、高電力 PCB 設計における当然の懸念事項です。 負荷が短絡したり、レギュレータや MOSFET から過剰な電流が流れるリスクもあります。 このような設計に適切なセキュリティ機能を組み込むことで、そのようなインシデントを検出します。

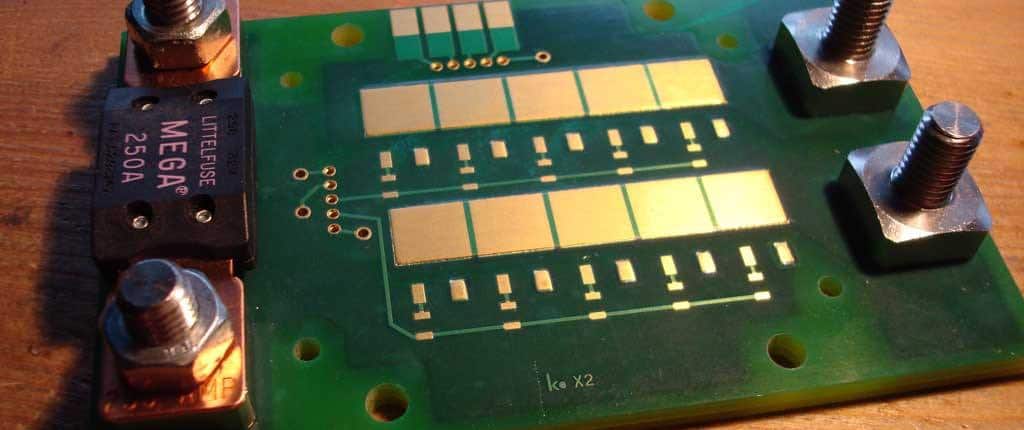

温度センサーは、発熱部品の近くに設置すると役に立ちます。 回路基板の温度が安全レベルを超えると、アラートが送信されます。 短絡の安全性を確保するために高電流出力のどこかにヒューズを配置し、電流が安全しきい値を超えて上昇した場合には接続が直ちに切断されることを保証します。

さらなる安全機能

短絡は次の潜在的な安全上の危険を引き起こします。 このボードは高出力デバイスを駆動するように設計されているため、短絡すると大量の電流が供給される可能性があります。 この可能性は設計段階で考慮する必要があります。 短絡に対処する最も簡単な方法は、入力ヒューズだけでなくすべての出力にもヒューズを設けることです。

ヒューズの定格は、常にワイヤが処理できる定格よりも小さくする必要があります。 また、基板の流し込み/トレースが設計されている電流よりも低い、または同等の電流について評価する必要があります。 さらに、短絡保護機能を内蔵したドライバーを利用することもお勧めします。

高電力 PCB 設計に取り組む際には、信頼性の高い PCB 設計ソフトウェアが必要になります。 OrCAD を使用している場合は、必要なツールを自由に使えるため、上記のテクニックを実装するのは簡単なプロセスであることがわかります。

結論

この記事は、高出力回路で使用できる適切なトリックとテクニックについての洞察を提供するはずです。 ボードで作業しているときは常に確認したいニュアンスがたくさんあります。 標準的な基板設計と比較するとそれほど複雑ではなく、基本的な「ルール」に従います。 重要なポイントは、セキュリティを常に念頭に置くこと、非常にしっかりした計画から始めること、可能な限り多くの銅を使用すること、電卓を使用して配線幅を常に確認することです。