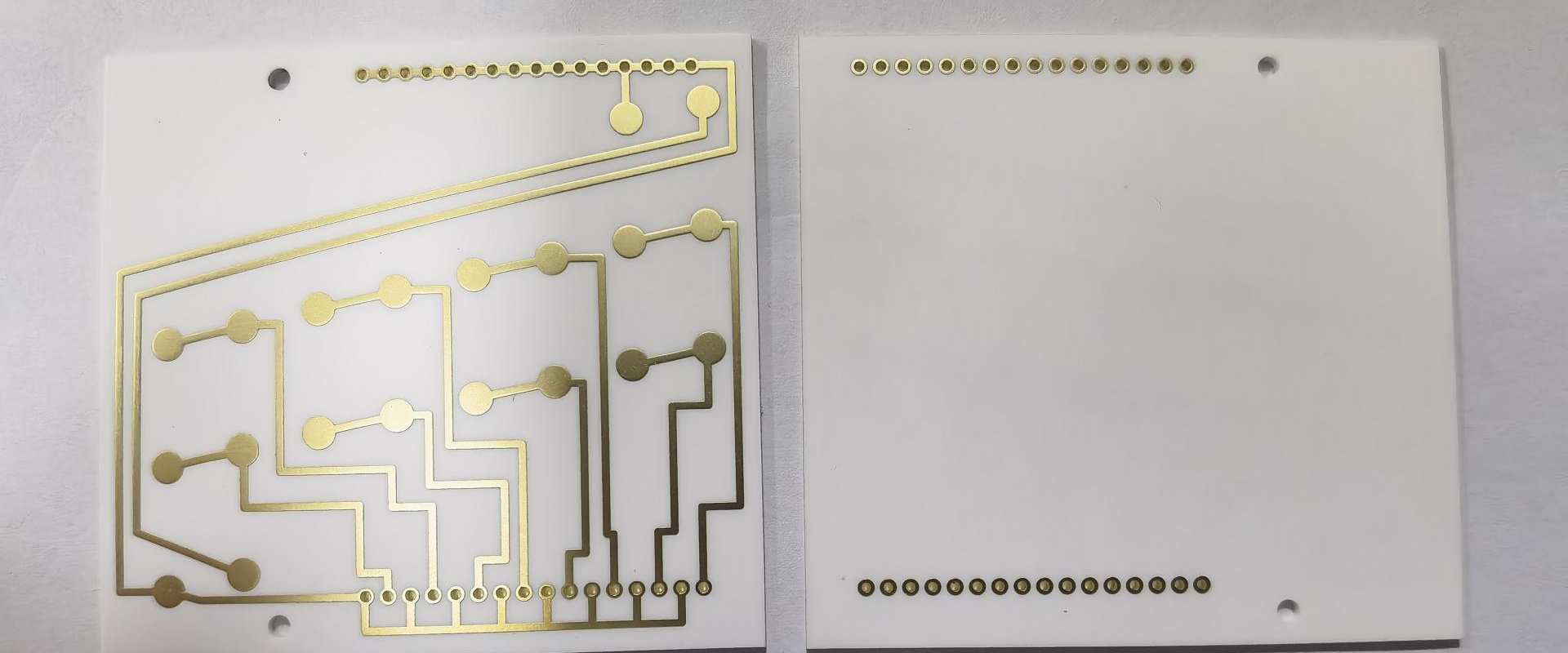

セラミックファイバー基板は、各種セラミックファイバーの集合体から製造される強固な物品であり、優れた化学的安定性を備えています。 湿式有機接着および真空成形技術を使用して作成されているため、さまざまな業界に適しています。

1050Cセラミックボードとして知られる高温断熱要素は、1050℃もの高温に耐えることができます。 さらに、このセラミックボードは通常、圧縮されたアルミナシリカと耐火性繊維を結合して作られ、バインダー要素を実装して硬質ボードを製造します。

断熱性と熱衝撃に対する耐性が必要な高温用途では、1050C セラミック回路基板がよく使用されます。 そのため、断熱性に優れ、省エネルギーに貢献するため、窯や工業炉などに多く使用されています。 さらに、化学腐食に対して耐性があり、過酷な環境への曝露にも耐えることができます。

製造には幅広いグレード、密度、硬度レベルが利用されます。

1050Cセラミック基板の特徴

優れた耐圧性と長寿命。

最小限の蓄熱能力と伝導率。

柔軟性と靭性が高く、脆くない素材です。

高精度・高平面度。

簡単にカットでき、設置にも便利です。

風による腐食に対する優れた耐性。

中断のない生産、均一に分散された繊維、優れた安定性。

1050C セラミック基板の用途:

セメント・建材業界で使用される炉背ライニング用断熱材です。

石油化学、窯業、窯業、ガラス工業などで利用される炉裏ライニング用断熱材です。

温度処理工程で使用される炉裏ライニング用断熱材です。

この他、非鉄金属業界では炉裏ライニング用断熱材が活用されています。

また、炉背ライニング断熱材は高温対応装置や加熱装置に利用されています。

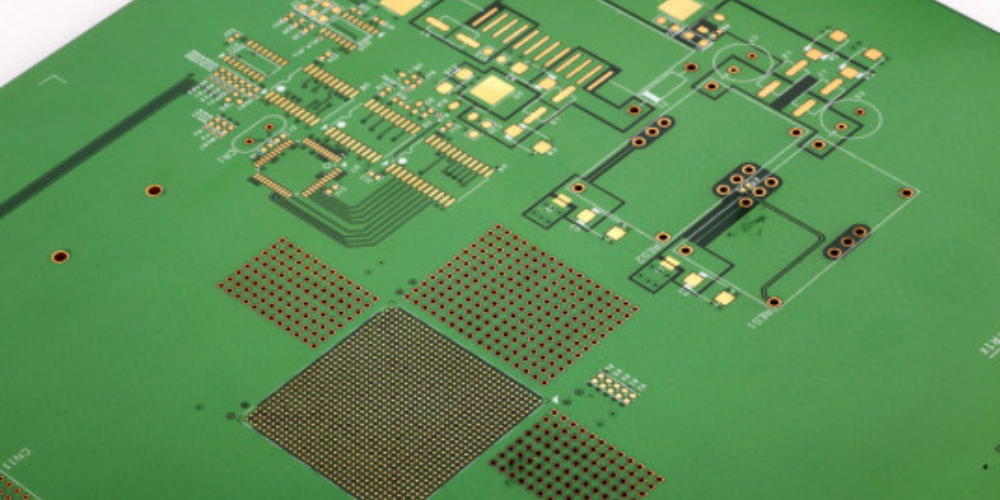

さまざまな用途に対応するために、1050C セラミック回路基板はさまざまなサイズと厚さで製造されています。 軽量であるため、取り扱いや取り付けが簡単で、柔軟性があるため、複雑な形状に合わせて切断や成形が容易で、幅広い用途に適しています。

1050C 回路基板の重要な利点は、その優れた絶縁能力です。 さらに、熱伝導率が低いため、熱損失を最小限に抑え、エネルギー効率を高めることができます。 また、熱容量が大きいため、ゆっくりと熱を蓄えたり放出したりすることができ、機器内の温度の安定化に貢献します。

1050C 回路基板のさらなる利点は、熱衝撃に耐えられることです。 そのため、割れたり砕けたりすることなく急激な温度変化に耐えることができるため、急激な温度変動を受ける工具に使用するのに最適です。 さらに、耐腐食性があり、過酷な環境への曝露にも耐えられるため、冶金、化学処理、ガラス製造などの分野で好まれる選択肢となっています。

1050Cセラミック基板の主な用途

以下は、さまざまな業界における 1050C セラミック回路基板の一般的な用途を見出し別に分類したものです。

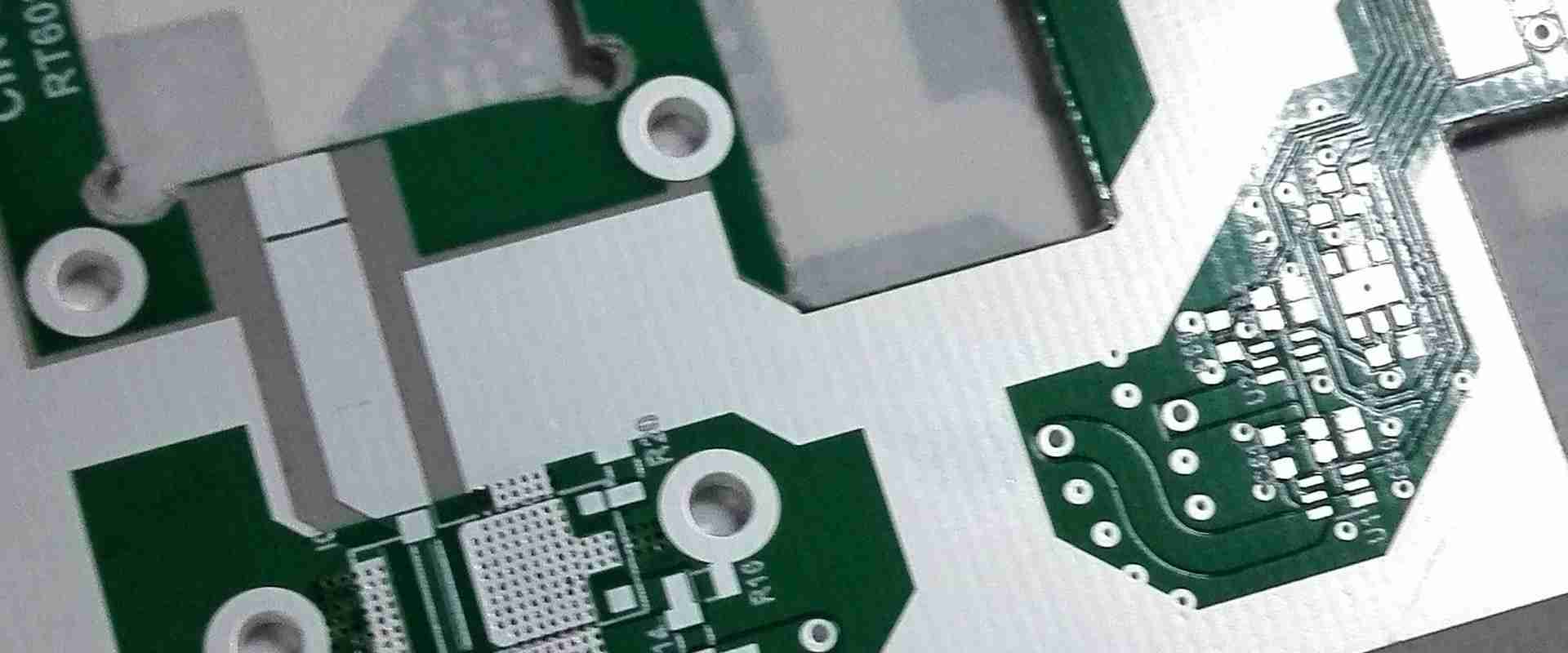

o 工業炉および窯

1050C セラミック回路基板は、工業用の窯や炉で断熱材として広く使用されており、熱損失を低減し、エネルギー効率を向上させ、長期にわたるコスト削減につながります。 高温や熱衝撃に耐える能力があるため、これらの目的に最適です。

o 自動車産業

自動車分野では、断熱の目的と熱伝達を最小限に抑えるために、排気システムに 1050C セラミック回路基板が採用されています。 したがって、これらのボードは高温や化学腐食に耐えることができ、この使用例に最適です。

o ガラス製造

ガラス製造業界では、絶縁の目的と熱衝撃からツールを保護するために 1050C セラミック回路基板が使用されています。 これらのボードは急激な温度変化や高温に耐えることができるため、この業界にとって適切な選択肢となります。

o 化学処理

1050C セラミック回路基板は、断熱を提供したり工具を劣化から保護したりするために、化学製造において一般的に使用されています。 過酷な化学物質や高温との接触に耐える能力があるため、この用途に最適です。

o 航空宇宙産業

1050C セラミック回路基板は航空宇宙産業で用途があり、エンジン要素に断熱材を供給したり熱伝達を低減したりするために使用されます。 さらに、高温と熱衝撃に耐える能力があるため、業界にとって理想的な選択肢です。

1050C セラミック回路基板は、工業炉や窯、化学処理、ガラス製造、自動車産業、航空宇宙産業を含むがこれらに限定されない、さまざまな産業で幅広い用途があります。 これらは、優れた絶縁特性、耐熱性または化学的腐食、および高温に耐える能力で高く評価されており、多用途で信頼性の高い材料となっています。