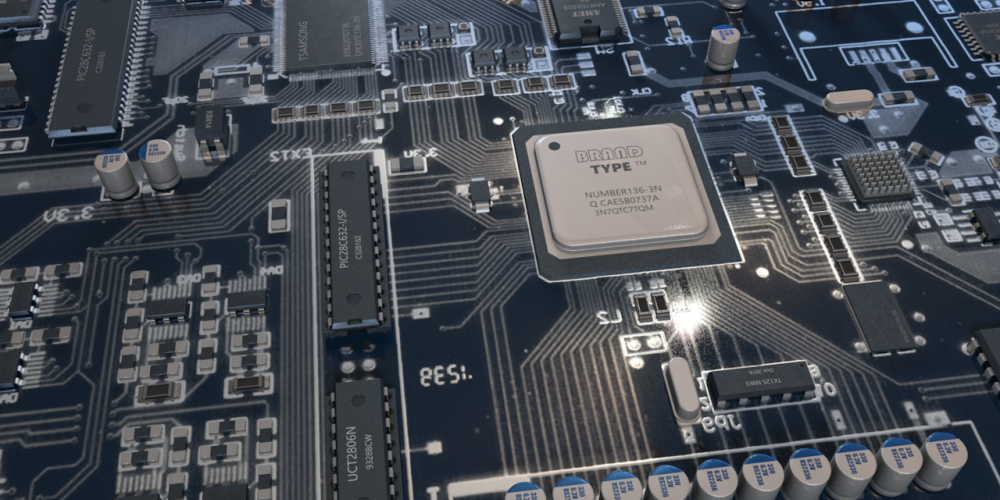

表面実装スルーホールは、電子部品を基板に取り付けるための一般的な方法です。この方法は、部品を基板の表面に取り付けるために、表面実装技術を使用します。実装された部品は、基板の表面に露出し、外部から見えるため、非常に見やすくなります。

スルーホール技術は、表面実装技術とは異なります。スルーホール技術は、基板の表面に穴を開け、部品を穴に通して取り付けることによって実装を行います。この方法は、表面実装技術よりも信頼性が高いため、高い周波数帯域で使用されることがあります。

表面実装スルーホールは、現代の電子製品で広く使用されています。この技術は、小型化された電子製品に特に適しており、高い信頼性と性能を提供します。表面実装スルーホールについての理解を深め、この技術の発展に貢献することが、今後の電子産業の発展に不可欠です。

表面実装技術とは

表面実装技術は、電子部品を基板に直接実装する方法で、電子機器の小型化と高密度化に貢献しています。スルーホール技術と比べて、表面実装技術は、実装面積を大幅に削減できます。この技術は、高速通信や高周波回路などの高度な電子機器に不可欠です。

表面実装技術には、次のような種類があります。

- 表面実装デバイス

- ボールグリッドアレイ

- チップスケールパッケージ

- フリップチップ

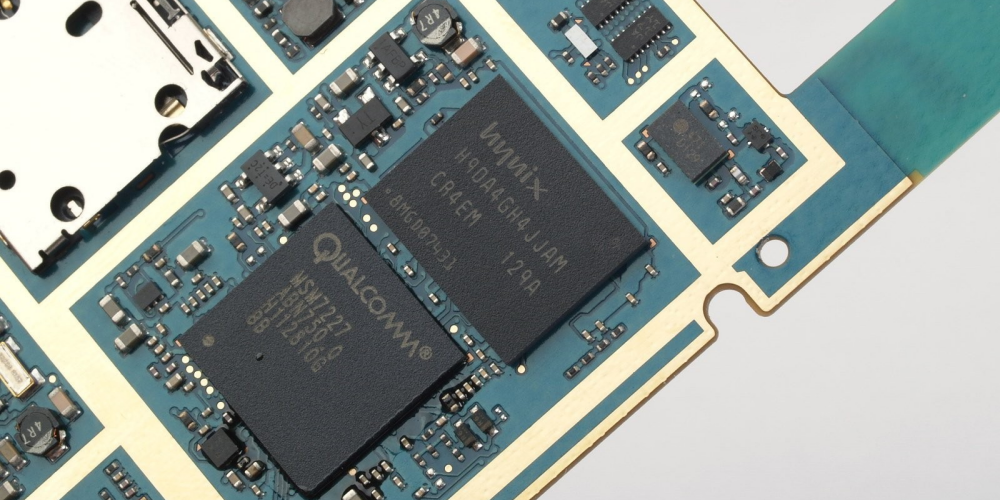

表面実装デバイスは、チップ抵抗器、チップコンデンサ、チップインダクタなどの電子部品を表面実装することができます。ボールグリッドアレイは、高密度なピンを持つICに使用され、チップスケールパッケージは、小型のICに使用されます。フリップチップは、ICの裏面に実装されるため、実装面積を最小限に抑えることができます。

表面実装技術は、高速通信や高周波回路などの高度な電子機器に不可欠であり、今後ますます重要性が高まることが予想されます。

表面実装スルーホール技術の概要

表面実装スルーホール技術は、電子部品の実装において、従来のスルーホール技術の代替として開発された技術です。この技術は、表面実装された部品を基板の表面に直接実装することができるため、実装効率が向上し、基板の小型化や高密度化が可能になりました。

この技術の特徴は、スルーホールを通して実装する従来の技術とは異なり、表面実装された部品の端子が基板の表面に露出することです。このため、部品と基板の接続がより確実になり、信頼性の高い実装が可能になります。

表面実装スルーホール技術は、主に以下のようなメリットを持っています。

- 部品の実装効率が向上し、製造コストの削減につながる。

- 基板の小型化や高密度化が可能になり、機器の小型化や高性能化が実現できる。

- 部品と基板の接続がより確実になり、信頼性の高い実装が可能になる。

表面実装スルーホール技術は、現在では広く使用されており、様々な電子機器に採用されています。今後も、より高密度な実装や高性能化に対応するため、さらなる技術の進化が期待されています。

表面実装スルーホール技術のメリット

表面実装スルーホール技術は、電子機器の製造においてよく使われます。この技術のメリットは以下のとおりです。

高密度実装が可能

表面実装スルーホール技術は、高密度実装が可能です。スルーホールを通じて部品を接続することで、基板上のスペースを節約できます。これにより、より小型の電子機器を製造することができます。

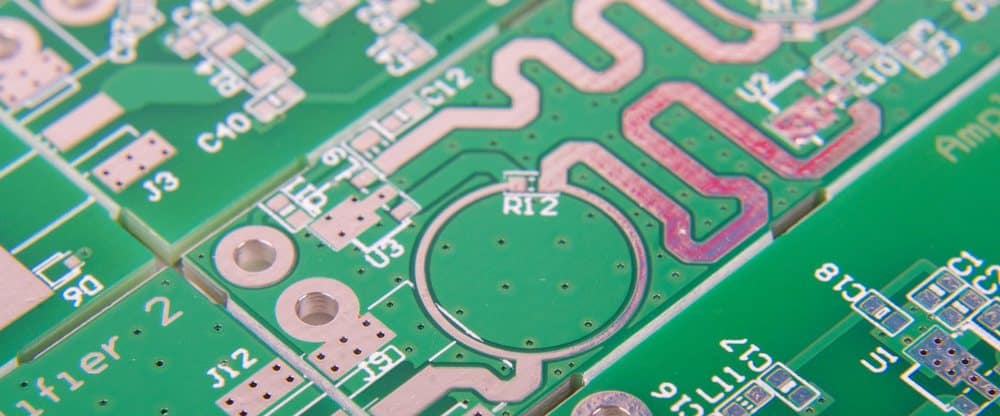

高速信号伝送が可能

表面実装スルーホール技術を使用することで、高速信号伝送が可能になります。スルーホールを通じて信号を伝送することで、信号の遅延を減らすことができます。これにより、高速で信号を伝送することができます。

軽量化が可能

表面実装スルーホール技術を使用することで、軽量化が可能になります。スルーホールを通じて部品を接続することで、基板の厚みを減らすことができます。これにより、より軽量の電子機器を製造することができます。

生産性が向上

表面実装スルーホール技術を使用することで、生産性が向上します。スルーホールを通じて部品を接続することで、基板の製造工程が簡素化されます。これにより、生産性が向上し、コスト削減につながります。

以上が、表面実装スルーホール技術のメリットです。

表面実装スルーホール技術の応用

表面実装スルーホール技術は、電子機器の小型化と高密度化に貢献しています。この技術は、基板表面に穴を開けて、電子部品を直接取り付ける方法です。この方法は、従来の通り穴を開けて部品を通す方法よりも、基板の密度を高くすることができます。

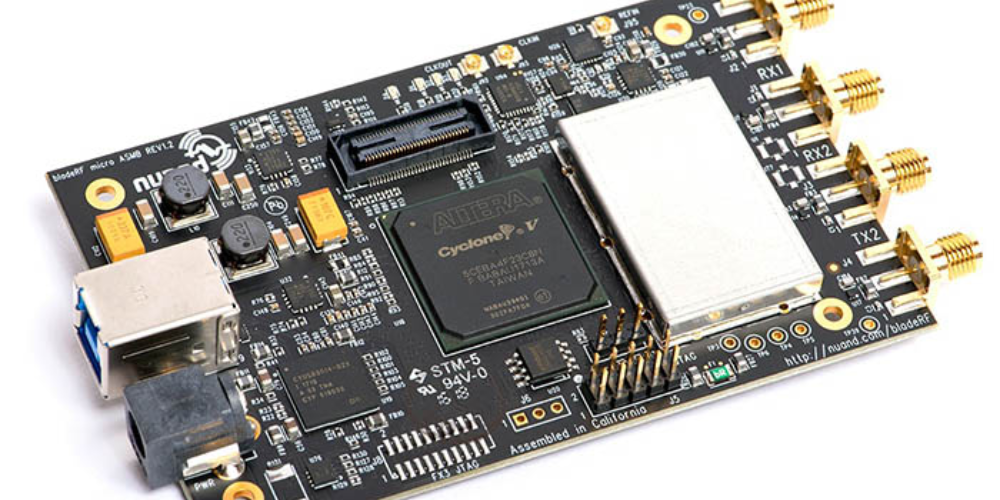

この技術は、様々な電子機器に応用されています。例えば、スマートフォンやタブレット、デジタルカメラ、パソコンなどがあります。これらの機器は、小型でありながら高い性能を発揮するために、高密度の基板を必要としています。表面実装スルーホール技術は、このような高密度の基板を実現するために欠かせない技術です。

表面実装スルーホール技術は、以下のような利点があります。

- 部品の実装密度を高くすることができる

- 基板のサイズを小さくすることができる

- 部品の実装コストを低くすることができる

この技術は、電子機器の小型化と高密度化に貢献するだけでなく、省エネルギーにも貢献しています。表面実装スルーホール技術を使った基板は、従来の基板よりも薄く、軽量です。そのため、電子機器全体の重量を軽減することができ、省エネルギーにつながります。

表面実装スルーホール技術は、今後も電子機器の進化に欠かせない技術となることが予想されます。今後も、より高密度で小型の基板が求められる中、この技術がますます重要になってくるでしょう。

表面実装スルーホール技術の種類

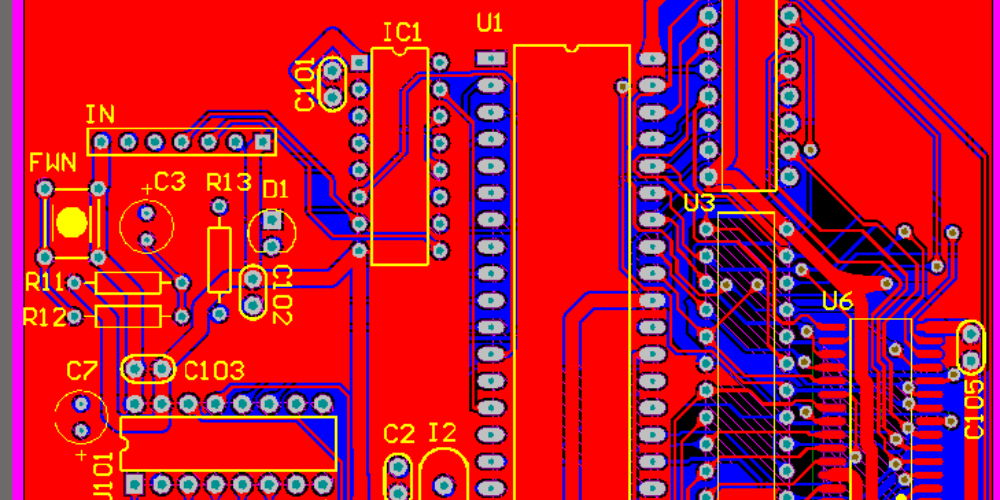

半田付けスルーホール技術

半田付けスルーホール技術は、表面実装プリント基板にスルーホールを作成するための最も一般的な方法です。この技術は、小型の電子部品を実装するために必要なスルーホールを作成するために使用されます。半田付けスルーホール技術は、プリント基板の表面に穴を開け、穴に半田を注入することで実現されます。

射出成形スルーホール技術

射出成形スルーホール技術は、プラスチック製品にスルーホールを作成するための方法です。この技術は、プラスチック製品の成形時にスルーホールを作成することによって実現されます。射出成形スルーホール技術は、高い生産性とコスト効率があります。

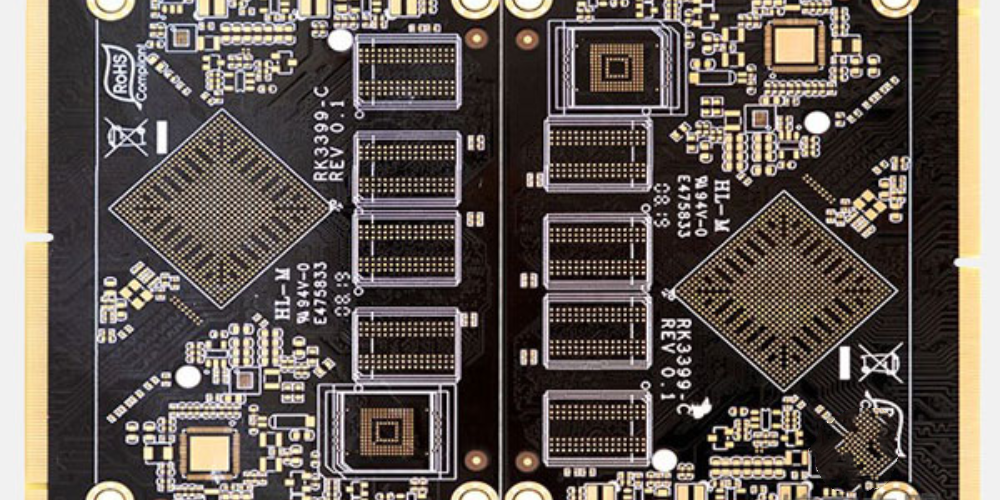

積層スルーホール技術

積層スルーホール技術は、高密度の電子部品を実装するために必要なスルーホールを作成するための方法です。この技術は、複数のプリント基板を積み重ね、スルーホールを作成することによって実現されます。積層スルーホール技術は、高い信頼性と高い密度を持つプリント基板を作成するために使用されます。

以上が、表面実装スルーホール技術の種類です。それぞれの技術には、それぞれの特徴があります。適切な技術を選択することで、高品質で信頼性の高い製品を作成することができます。

表面実装スルーホール技術の課題

表面実装スルーホール技術は、電子部品の実装において重要な役割を果たしています。しかし、この技術にはいくつかの課題があります。

1. パッドのクラック

表面実装スルーホール技術では、基板の表面にパッドを形成し、そのパッドに電子部品を実装します。しかし、パッドに加わる力が大きい場合、パッドがクラックすることがあります。これは、基板の温度変化や、実装時の力の加わり方によって引き起こされます。

2. パッドの剥離

表面実装スルーホール技術では、パッドを形成するために、金属を基板の表面に蒸着します。しかし、この金属が不十分に蒸着された場合、パッドが剥離することがあります。これは、実装時の力の加わりによって引き起こされます。

3. パッドの位置決め精度

表面実装スルーホール技術では、パッドの位置決め精度が重要です。しかし、基板の加工精度や、実装時の位置決めの精度によって、パッドの位置がずれることがあります。これは、実装時の部品の位置決め精度を高めることで解決できます。

以上が、表面実装スルーホール技術における課題です。これらの課題を解決するためには、基板の加工精度や、実装時の位置決め精度を高めることが必要です。

表面実装スルーホール技術の将来性

表面実装スルーホール技術は、印刷配線板や電子機器の製造において、重要な役割を果たしています。この技術は、従来の通り穴に比べて、小型化、高密度化、高信頼性、低コスト化などのメリットを持っています。

現在、表面実装スルーホール技術は、各種電子機器の生産において広く使用されています。特に、スマートフォン、タブレット、ノートパソコン、デジタルカメラ、液晶テレビ、自動車、医療機器などの分野で、この技術は欠かせない存在となっています。

将来的には、表面実装スルーホール技術は、より高密度化、より高速化、より省エネルギー化、より高信頼性などの要求に応えるために、更なる進化を遂げることが期待されています。例えば、以下のような技術的課題が挙げられます。

- 高密度化:より小型化した部品や回路に対応するために、より高密度な実装が求められます。これには、より細いスルーホールや、より高密度な印刷配線板が必要となります。

- 高速化:より高速なデータ処理や通信に対応するために、より高速な信号伝送が求められます。これには、より低い伝送損失や、より高速な信号伝送に適した材料が必要となります。

- 省エネルギー化:より省エネルギーな電子機器の開発が求められています。これには、より低い消費電力や、より高効率な電力変換が必要となります。

- 高信頼性:より高い信頼性が求められる場合があります。これには、より高品質な材料や、より高精度な製造技術が必要となります。

これらの課題に対応するために、表面実装スルーホール技術は、より高度な材料技術、製造技術、評価技術などを開発する必要があります。今後も、この技術が進化し続け、より高度な電子機器の実現に貢献していくことが期待されます。