メッキされたスルーホールとビアは、議論するのが簡単で簡単なトピックのように思えます。 さらに、この 2 つに関して知っておくべき重要な情報があります。 したがって、いくつかの説明は、両方の動作方法とその違いを理解するのに役立ちます。

メッキスルーホールの内層には金属層コーティングが見られます。 穴は、回路基板上のさまざまな層を接続するのに役立ちます。 重要なのは、メッキされたスルーホールは通常、集積回路、スイッチ、コネクタなどのコンポーネントが大きな電気接続を必要とする場所に組み込まれていることです。 電気めっきは、めっきスルーホールの作成に役立ち、このプロセスでは、めっきスルーホールを作成するために化学薬品を使用します。

いくつかのコンポーネントは、回路基板の機能において重要な役割を果たします。 PCB ビアはこれらのコンポーネントの 1 つを形成します。 現代の電子機器には、さまざまな信号の送信に役立つ小さな緑色の基板があります。 ビアは PCB 設計の重要な構成要素です。

さらに説明すると、プリント回路基板はどのスマートフォンにも搭載されており、さまざまなコマンドや機能の信号を実行するさまざまなチップやコンポーネントが含まれています。 画面がタッチされるたびに、ボードの信号の 1 つがすぐにアクティブになります。 信号の大部分はこれらのビアによって実行されます。

メッキスルーホールとは何を意味しますか?

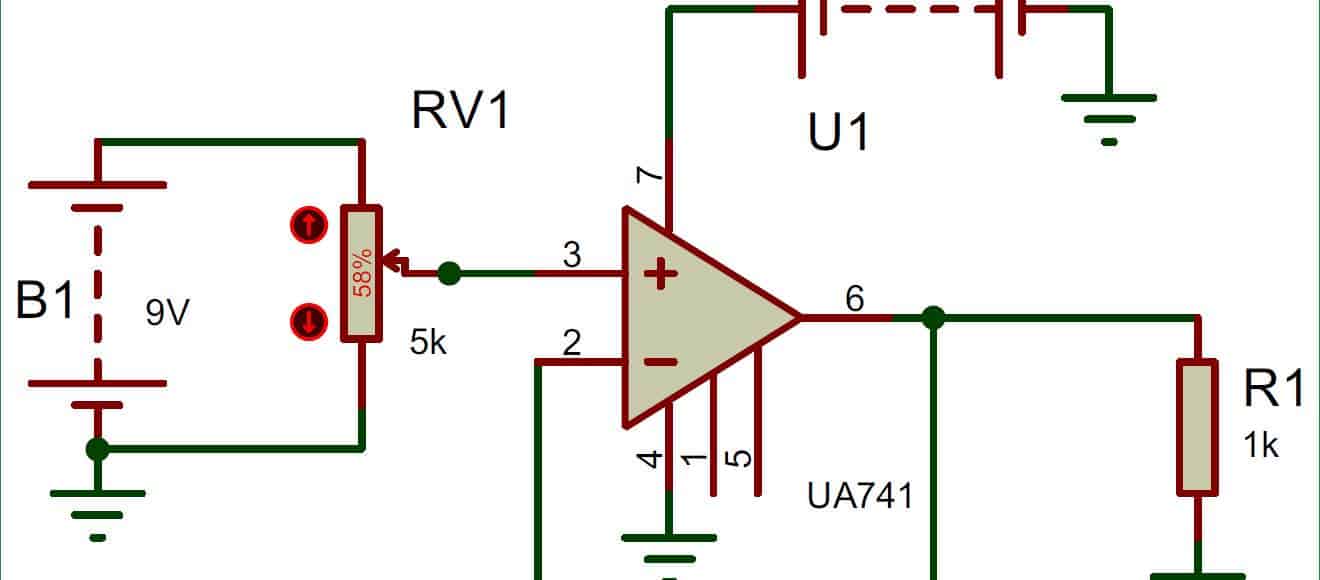

メッキされたスルーホールは、導電性材料に開けられた穴として説明されます。 技術者は、スルーホールの組み立て中に、穴の上面および下面領域に円形パッドを取り付けるのを手伝います。 円形パッドは、回路基板の穴とトレースの間に接続を作成するのに役立ちます。 導電性金属メッキパッドを接続する穴の内側の部分が両側を接続します。

メッキされたスルーホールでは、PCB の一方の側のコンポーネントを通って、非導電性基板を通って、さらに基板の反対側にも電流が流れます。 さらに、メッキされたスルーホールにより、回路基板がコンポーネントを両面からしっかりと保持できるようになります。 これにより、設計者はスペースを効率的に最大化できるようになります。

より多くのコンポーネントを収容するには、回路基板を大きくする必要があります。 大型のデバイスや機械で使用される回路基板には、より大きなサイズの回路が必要になります。 さらに、より小型のデバイスには、より小型のプリント回路が組み込まれています。 メッキされたスルーホールを統合するには、回路基板を垂直に積み重ねる必要があります。 したがって、これは回路基板全体のサイズの縮小に役立ちます。 また、回路が追加のコンポーネントに対応できることも保証されます。

メッキスルーホールの意義は何ですか?

めっきスルーホールは、コンポーネントが導電層に確実に接続できるように製造されています。 これらのメッキされたスルーホールは、回路基板に優れた導電性と必要な機能を提供します。 メッキされたスルーホールには、プロトタイピングの迅速化など、さまざまな利点があります。 PTH を使用すると、メーカーはコンポーネントを回路基板に簡単にはんだ付けできます。

さらに、メッキされたスルーホールにより、メーカーは優れた電力耐性とコンポーネントの耐久性を得ることができます。 穴により優れた接続が保証されます。 PCB メーカーは、メッキ スルー ホールの使用を好んでいます。これは、メッキ スルー ホールに大きな利点があるためです。

メッキスルーホールの加工

ビアの場合、回路基板にはさまざまなサイズがあります。 さらに、ボードには異なるコンポーネント ピンがあります。 このセクションでは、製造中の回路基板のスルーホールにメッキを施すプロセスについて考えます。

回路基板に熱と圧力を加え、スルーホールの穴あけが完了した後、めっきのプロセスが始まります。

技術者は、残留物を取り除くためにスルーホールを洗浄します。 また、破片により穴の中に樹脂が残ったり、他の汚染物質が見つかる可能性があります。 これが、洗浄に化学薬品と研磨プロセスが必要な理由です。

次に、穴を通して回路基板表面に銅層を化学コーティングします。 無電解銅を堆積すると、銅めっき用の穴内に信頼性の高いベースが提供されます。

次に、回路基板製造者は穴の内側をマイクロエッチングします。 これは、めっき中に銅ベースが適切に保持されるように改善するのに役立ちます。

次に、その外部層に回路が作成されます。 これは、フォトレジスト上のイメージを露光することで実現できます。 また、その内側の層にも同じプロセスが使用されています。 唯一の違いは、反転されたイメージが統合されていることです。

露光されずに残った材料は化学薬品を使用して除去されます。 これは金属の重量を増やすのに役立ちます。 貫通すると、メッキスルーホールが完成します。

ビアとは何を意味しますか?

ビアは、回路基板の回路に接続する金属の穴として説明できます。 この穴は、プリント基板の異なる層間で電気信号を伝達するのに役立ちます。 さらに、ビアは、導電性を確保するために基板層を貫通する穴として説明できます。 各穴は特別な導電経路を提供し、それによって電気信号が回路層間で伝達されます。

さらに、ビアは通常、PCB 上の異なる層を通過します。 この穴が層全体を貫通するかどうかは、基板の設計によって決まります。 一部のビアは最下層または最上層のみを通過します。 このため、PCB メーカーと設計者は、自分たちの役割が何であるかを完全に理解する必要があります。

また、ブラインドビアは、多層基板層間に存在する電気接続として機能します。 基板接続にビアを利用することで、PCB サイズを容易に縮小できます。 さらに、製造業者は、これらのドリル穴の内側に銅のシリンダーを配置することによって、ビアホールが導電性であることを保証できます。 次に、ビアの内層を非導電性材料で満たします。

ビアの種類

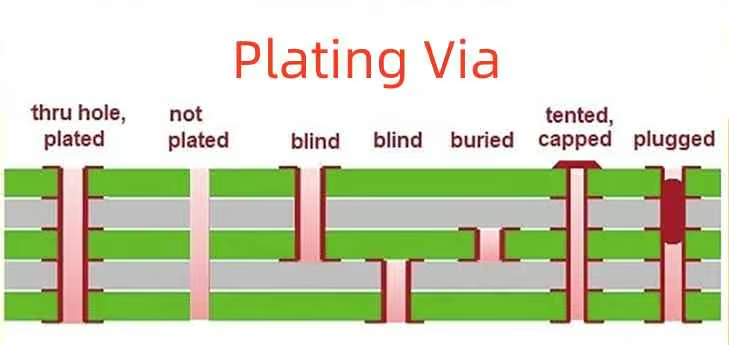

ビアにはさまざまな種類があります。 さらに、基板層内にビアを配置する方法に関する主なビアのグループは、埋め込みビアとブラインド ビアです。

ブラインドビアとは何ですか?

ブラインド ビアは、プリント基板の上面または下層を貫通する穴として説明できます。 さらに、PCB を光にかざすとブラインド ビアを通して見ることができなくなります。 このビアは隠れているように見えます。 メーカーは、ブラインド ビアを最上層または最下層から内部層に穴あけおよび電気めっきします。

ブラインドビアの穴あけは、レーザーを使用して行うことも、機械的に行うこともできます。 さらに、ブラインド ビアの穴あけ深さを正確に行う必要があります。 さらに、プリント基板上にブラインドビアを直接穴あけすることも可能です。 さらに、ブラインドビアに穴を開けるのは非常に難しい場合があります。 これが、大多数の PCB メーカーがブラインド ビアを使用しない重要な理由の 1 つです。

埋め込みビアとは何ですか?

埋め込みビアは PCB の内層に接続できます。 高密度配線の回路基板にも適しています。 メーカーは、PCB の内層の間にある穴に電気めっきだけでなくドリルも行うことができます。 さらに、埋め込みビアは、これらの内部層間の回路を接続するのに役立ちます。

埋め込みビアは回路基板に直接穴あけできます。 それは、少なくとも 4 つの内側の層を接続している場合です。 メーカーが PCB の必要な層にのみ穴を開けることができるのはこのためです。 さらに、内層の埋め込みビアは肉眼では見ることができません。

他のビアの種類とは何ですか?

ビアには他のタイプもあり、ビアが配置されている場所に応じて異なります。

スルーホール

これは最もわかりやすいタイプのビアです。 このタイプのビアは、多層 PCB の層全体を貫通できます。 その穴は、埋め込みビアやブラインドビアの穴と比べて大きくなります。 これは、肉眼でタイプを使用して簡単に識別できます。 光の前にビアをかざすだけで、光が突き抜けて見えるようになります。

さらに、スルーホールビアの作成は非常に簡単です。 レイヤーをドリルスルーするだけです。 これらのメーカーは、メッキ スルー ホール テクノロジにスルー ホール ビアを利用しています。

マイクロビア

マイクロビアは、150 ミクロン未満のビアとして説明できます。 これらは一部の HDI PCB で広く使用されています。 また、穴径が小さいので好ましい。 穴のサイズは回路基板上のスペースを最小限に抑えます。 このビア タイプの場合、層は銅メッキの助けを借りて相互に接続されます。

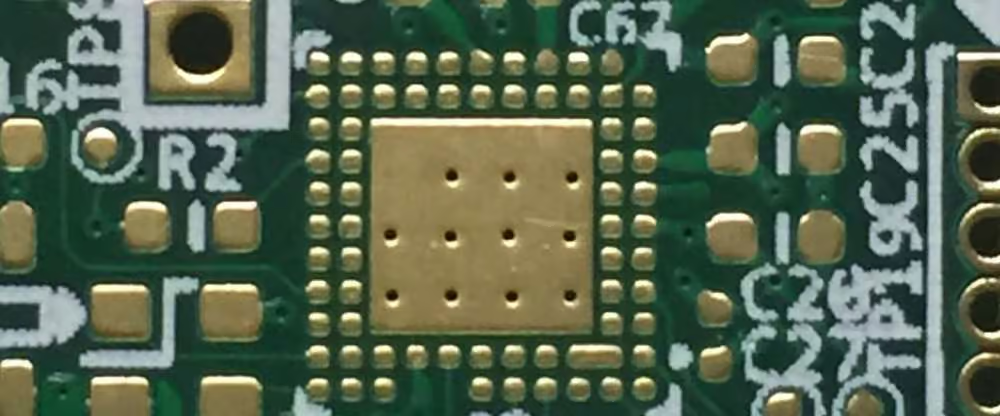

ビアインパッド

このビアは、最も人気のあるビアの 1 つです。 これは、BGA パッド上のビアの使用法を扱います。 この場合、メーカーは回路基板の BGA パッドにビアを配置します。 さらに、この設計はビアに必要なスペースを削減できるため、広く認知されています。

ビアの重要性は何ですか?

ブラインド ビアと埋め込みビアには、それぞれ独自の利点があります。

電源配線

これらのビアは、電源ネットとグランド ネットに役立ちます。 余分な電流が流れます。 さらに、それらは通常、より大きなスルーホールビアに限定されます。

トレース密度

複数の層を持つ基板の場合、ビアはトレース密度の増加に役立ちます。 ビアはさまざまな方向にビアの上だけでなく、ビアの下にも通る可能性があるため、これが発生します。 このビアを使用すると、さまざまなトレースを接続できます。 これが、ビアが接続要素として機能する理由です。

信号ルーティング

ビアを使用すると、PCB での信号ルーティングを強化できます。 大部分の PCB は、高密度の基板に埋め込みビアまたはブラインド ビアを利用しています。 さらに、マイクロビアは高密度の基板に適しています。

信号の送信

ビアを使用すると、層間の電力と信号の伝送を強化できます。 ブラインドビアは、基板の層間で信号を効果的に伝送します。 ビアを統合したくない場合は、PCB コンポーネントを 1 つの平面上で配線する必要があります。

ビア作成に関する考慮事項は何ですか?

PCB ビアの作成時に注意すべき考慮事項をいくつか示します。

信号の完全性

ビアが適切に作成されていない場合、信号の整合性に問題が生じる可能性があります。 たとえば、8 層の PCB の上部 2 層を接続するスルー ホール ビアには、不要な金属が 6 層含まれていることになります。

この不要な金属が干渉を引き起こす可能性があります。 このため、このような問題を検出して解決することが重要です。 ビアをバックドリルして未使用の金属を除去できます。 写真で定義された領域も信号の完全性に影響を与える可能性があります。

アスペクト比

機械式ドリルを使用する場合、ボードの厚さによって、許容可能なドリル サイズが決まります。 さらに、機械ドリルが信頼性を失う前に貫通できる方法には限界があります。 回路基板メーカーは通常、ドリル サイズのアスペクト比として 10:1 の値を要求します。

このアスペクト比は、ビア設計において重要な考慮事項となります。 さらに、より小さな穴が必要な場合は、アスペクト比の値が 1:1 のマイクロビアを使用できます。 穴を小さくするには、アスペクト比を小さくする必要があります。

配線密度

基板の密集した領域を配線する必要がある場合は、ビアがグランドプレーンのリターンパスをブロックしていないことを確認してください。 さらに、これは、小さな領域に 100 個のビアが存在するピン数のボール グリッド アレイのような密集した部品の下でも発生する可能性があります。 穴の深さと外側の層は、配線密度の向上に役立ちます。

回路基板のメッキスルーホールとビアの比較

ビアおよびメッキされたスルーホールは、PCB で使用される異なるタイプの穴です。 メッキスルーホールは、PCB にドリルで開けられ、銅などの導電性材料で裏打ちされた穴です。 このライニングは、PCB 層間の接続を作成するために金や錫などの金属でメッキされます。 この方法は通常、回路基板の異なる層または基板上にあるコンポーネント間に電気接続を作成するために使用されます。

同様に、ビアは 1 つの PCB 層にドリルで開けられ、銅などの導電性材料を使用してめっきされた穴です。 ビアは、PCB の 1 つの層の複数の部分を接続するのに役立ちます。 また、ボードのいずれかの側面にあるコンポーネントを接続するのにも役立ちます。 さらに、ビアはマイクロビアまたはスルーホールビアのいずれかになります。

結論

メッキされたスルーホールとビアは、電気の伝導を助けるために PCB で利用されます。 メッキスルーは基板全体を通過し、すべての層を接続します。 対照的に、ビアは 1 つの PCB 層上のさまざまなコンポーネントまたは部品を接続します。