プリズムがどのようなものかを理解していれば、プリズムがどのように光を分散させるのかが理解できるでしょう。 FR4 材料は電気信号の分散に影響を与えるため、大部分の回路基板は誘電体材料として FR4 材料を使用しています。 さらに、高周波および高速のプリント基板では分散が重要です。 これは、電気パルスが通常、トレース上をさまざまな速度で移動するためです。

このため、プリント基板を設計する際には、FR4 材料の特徴と特性を理解する必要があります。 これらには、信号の動作を示す解析モデルの開発に役立つ FR4 誘電率または比誘電率が含まれます。

FR4 の比誘電率と分散を理解する

誘電体、絶縁体、その他の材料は、何らかの形の誘電率を備えています。 この用語は次の 2 つのことを定義します。

- 1つ目は、電気信号が材料を介して伝播する速度です。

- 特定の時点でマテリアルが保持できる電荷量

FR4 比誘電率

FR4 の誘電率値は通常 3.8 ~ 4.8 の間にあります。 平均すると4.3になります。 ただし、fr4 の誘電率は通常、基板の厚さ、樹脂含有量、銅箔の粗さ、ガラスの織り方によって異なります。

さらに、プリント回路基板のベース材料上の平面および配線の配置などの要素は、相互接続内を伝播するパルスの fr4 比誘電率を決定するのに役立ちます。 同様に、トレースの形状と fr4 の比誘電率は、マイクロストリップ トレースまたはコプレーナ導波路の表面に存在するパルスに影響を与えます。

したがって、伝播のインピーダンスと速度を正確に決定する必要があります。 これを実現するには、PCB 設計用ソフトウェアに、正確な速度とインピーダンスを決定するための以下のデータを含むスタック アップ ユーティリティ デザインが必要です。

- 誘電率

- 可燃性評価

- 標準の厚さ

- ガラス転移温度

- 破壊磁界の強さ

FR4 比誘電率と信頼性

FR4 の比誘電率の変動により、いくつかの問題が発生する可能性があります。 FR4 の誘電率は、基板の厚さ、樹脂含有量、銅箔の粗さ、ガラスの織り方によって異なります。 FR4 絶縁体の安定性は、通常、極度の熱、高電圧、または大電力の影響を受けるとある程度低下します。 この温度がある程度変動すると、FR4 の誘電率または誘電率が不安定になります。 これにより、基板内のインピーダンスが不安定になります。 さらに、FR4 の誘電率の変動は、インピーダンス ボードの制御に利用する場合、いくつかの深刻な課題や問題を引き起こします。

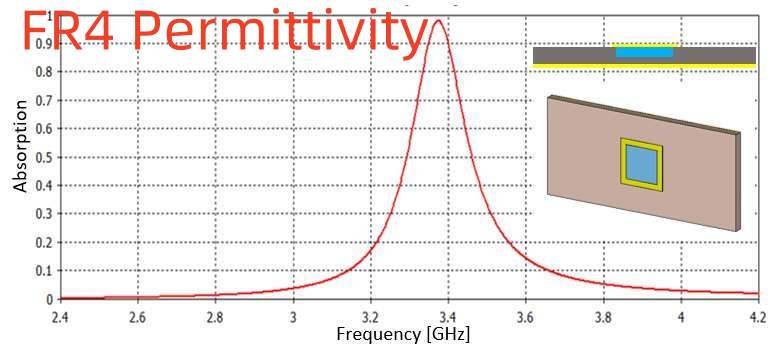

さらに、FR4 の比誘電率は周波数に依存し、高周波または高速基板アプリケーションでは不均一な値になります。 また、誘電率が変化すると、回路の特性や基板の性能も変動しますが、これはすべての高周波アプリケーションにとって好ましいことではありません。

FR4 比誘電率の解析

fr4 比誘電率は、信号周波数、テクスチャーの違い、寸法変化などによって変化する非常に敏感なパラメーターです。トップの解析および設計ツールを使用すると、さまざまな条件に対する PCB 材料の FR4 比誘電率の変化を分析できます。 これらのツールを使用すると、高周波および高速信号に対する fr4 比誘電率変動の影響を診断できます。

FR4 誘電率損失

FR4 の使用には、特に RF アプリケーションでの制限がいくつかあります。 これは、高周波中に材料の誘電安定性が損なわれる可能性があるためです。 さらに、FR4 は損失率が高く、1 ~ 15 GHz のマイクロ波周波数で追加の挿入損失が発生するという特徴があります。 これらの FR4 ラミネート材料上に配置されたこれらのトレースは、無線周波数中に大きな大幅な減衰を受けます。

これとは別に、fr4 の厚さは、回路基板の比誘電率および高周波 PCB に必要なインピーダンス整合に影響します。

一部の高性能 fr4 材料は、さまざまな積層サイクルに対応できるため、より優れた信頼性を提供できるのはこのためです。

ご了承ください:

基板の場合、FR4 の誘電率とラミネートの厚さおよびトレース幅のバランスを取るのは簡単ではありません。 さらに、適切なスタック アップ マネージャーを使用すると、正確な伝播遅延やインピーダンスの計算を行うのに役立ちます。

fr4の誘電率の測定は、測定方法によって結果に差があり、簡単ではありません。

FR4 マテリアルの使用の制限

FR4 誘電率材料を高速プリント基板に使用すると、次の問題が発生する可能性があります。

制御されたインピーダンス

高速の基板材料とは対照的に、fr4 は均一な比誘電率を実現しません。 許容値は 10% 増加しますが、高速ボード素材は 2% 未満です。 使用するときは常に、その変動により、インピーダンスの値を維持する際にいくつかの課題が発生します。 したがって、この選択は、インピーダンスが制御された回路基板にとっては最良の選択ではありません。

温度安定性

FR4 素材の使用は、極端な温度または高温にさらされるデバイスには適していません。 これは、Tg 値が比較的低いためです。 したがって、リフローの温度が FR4 材料が処理できる温度をはるかに超えるため、鉛フリーはんだ付けはサポートされていません。

信号損失

FR4 誘電率材料の誘電正接は 0.020 です。 これは、すべての高周波材料に適用される値 0.004 を超えています。 したがって、これは信号の損失を増やすだけであり、高周波アプリケーションには不適切になります。

さらに、FR4 材料の誘電正接は周波数が増加するにつれて増加するため、大きな損失が発生します。

絶縁安定性

FR4 材料は優れた絶縁体です。 ただし、電力、電圧、または熱が一定の限界を超えると劣化します。 このような状況で材料が電気を通し始め、故障の原因となるのはこのためです。

結論

FR4 材料は、その絶縁性、耐久性、手頃な価格、耐水性により、PCB 製造時のラミネート材料として主に使用されます。 さらに、高温または高周波条件には最適ではありません。

ただし、fr4 の誘電率は通常、基板の厚さ、樹脂含有量、銅箔の粗さ、ガラスの織り方によって異なります。 さらに、プリント回路基板のベース材料上の平面および配線の配置などの要素は、相互接続内を伝播するパルスの fr4 比誘電率を決定するのに役立ちます。