IPC-A-600 は、印刷回路研究所 (IPC) によって定められた規格です。 これは、プリント回路基板 (PCB) を使用に適したもの、または理想的なものにするためのさまざまな要件を詳しく説明することを目的としています。

IPC-A-600 には、さまざまな種類の回路基板のガイドラインのカテゴリである合計 3 つのクラスが含まれています。 この記事では、これらの基準とは何か、および適用されるさまざまなケースについて説明します。

IPC 600規格とは何ですか?

これは、プリント基板 (PCB) を製造する際に従うことを目的とした一連のガイドラインです。 Institute of Printed Circuits (IPC) は、これらのガイドラインが次の目的を果たすことを意図しています。

- さまざまなレベルの受け入れ: IPC600 規格は、回路基板の信頼性を維持するためのさまざまなレベルのクラスを定めています。

- 観察: この規格では、回路基板の許容性と交渉不可に関する内部および外部の観察も規定されています。

- ベンチマーク: IPC-A-600 の動作の中心となるのは、ベンチマークまたは最低基準の設定です。 これらは、基板を製造する際に PCB メーカーに期待される最低基準として機能します。

IPC-A-600規格で「PCBの欠陥」を回避する方法

これらのガイドラインの主な目的は、「不完全な」PCB、つまり基本要件を満たしていない回路基板が発生する可能性を減らすことです。

IPC-A-600 規格に規定されているガイドラインを使用することで、内部および外部の不完全性の両方を回避することができます。

観察可能な条件の内訳は次のとおりです。

内部的に観察可能な状態

これらは、PCB 内で見つかる「欠陥」または設計関連の欠陥を指します。 これらの欠陥が水泡または空洞として現れるのが一般的です。

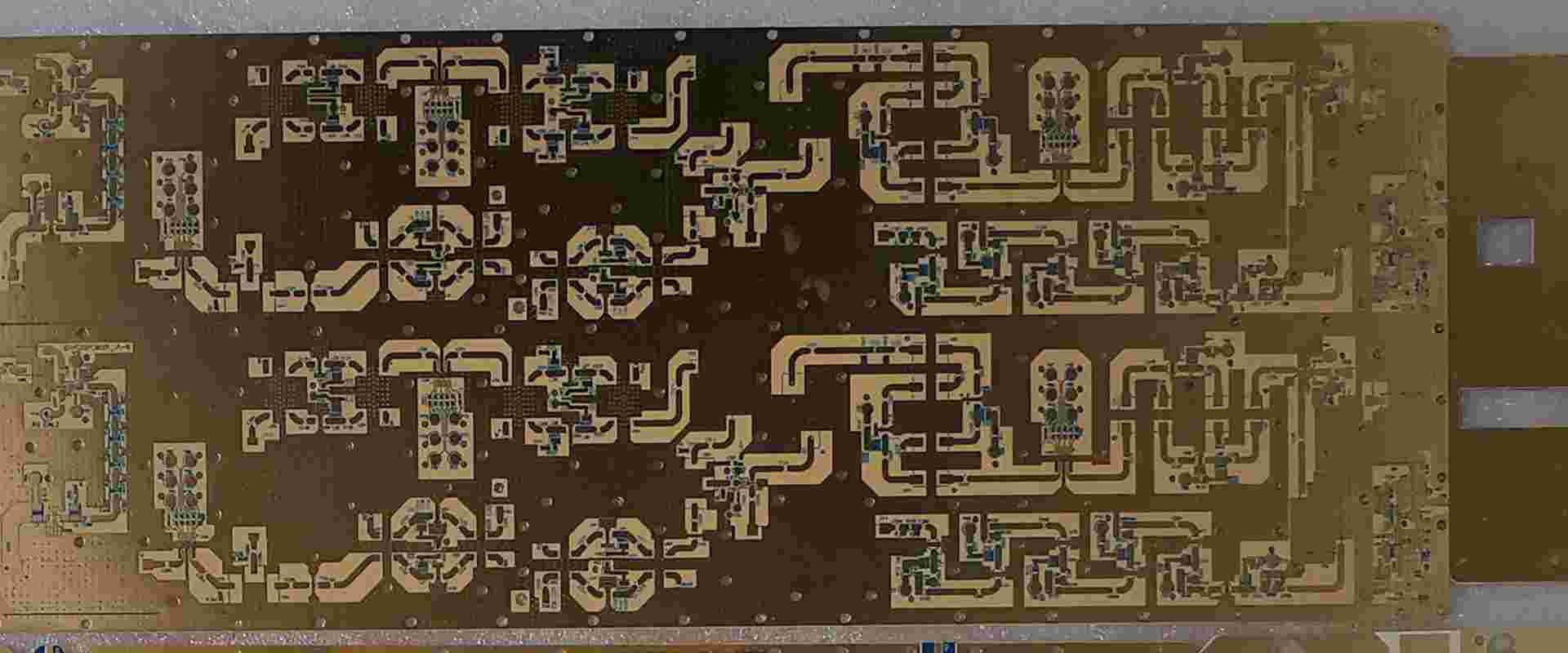

回路基板の内部の観察可能な状態を判断するために、試験片の顕微鏡評価がよく使用されます。

外部から観察可能な状態

これらは、PCB の表面に見られる欠陥です。

注: 回路基板が内部または外部の観察可能な状態にさらされているかどうかにかかわらず、欠陥の程度を評価することを常にお勧めします。 そうすれば、論理的なアプローチを使用して問題に対処できます。

IPC-A-600 クラスの紹介

IPC-A-600 ガイドラインの分類は次の理由によるものです。

これらのクラスは、ある回路基板の品質を別の回路基板から区別するために使用されます。

回路基板の品質の違いは、PCB が対象とする電子デバイスの要件と品質に基づいています。

そうは言っても、IPC-A-600 規格のさまざまなカテゴリについて詳しく見ていきましょう。

1.クラス1

このカテゴリは一般的な電子製品に特化しています。 これは、私たちが日常的に使用する典型的な電子製品を対象としています。 注目すべき点は、IPC-A-600 クラス 1 が製品寿命が限られた電子機器に使用されていることです。

クラスの内容に関する追加情報は次のとおりです。

このクラスには、製品寿命が限られており、安価な回路基板を使用する電子製品が含まれます。

これらの電子製品の例には、子供向けのおもちゃや発光ダイオード (LED) があります。

特定の欠陥は許容される場合があります。 たとえば、クラス 1 PCB では、ボードのパフォーマンスに悪影響を及ぼさない欠陥が許容される場合があります。

2. クラス 2 IPC-A-600 ボード

専用サービス電子製品は、IPC-A-600 クラス 2 に分類されます。クラス 1 ボードとは異なり、製品寿命が長く、信頼性が高くなります。

通信機器、ラップトップ、タブレット、スマートフォンはクラス 2 PCB の例です。

IPC-A-600 クラス 2 標準の対象となる内容の追加詳細の一部を次に示します。

表面上の欠陥のサポート: このクラスは信頼性が高いにもかかわらず、電子製品のいくつかの表面的な欠点にも対応します。

これらの電子製品は、極端な環境条件にさらされることはありません。

サポートされているアプライアンスには、より長い保存期間とより高いパフォーマンスの組み合わせが必要です。

製品のサービスを中断しないことが必要ですが、それは重要な要素ではありません。

3. クラス 3 PCB

この IPC-A-600 クラスは、最適なパフォーマンスを必要とする電子製品で使用するために設計されたプリント基板 (PCB) を記述するために使用されます。

IPC-A-600 クラス 3 PCB には最大限の期待が寄せられているため、回路基板メーカーが厳しい基準に従うことが期待されるのも不思議ではありません。

この標準に関して注目に値する事実のいくつかを次に示します。

回路基板は、過酷な環境で使用されている場合でも、最適なペースでパフォーマンスを維持する必要があります。

このクラスは、技術的および高リスクの機器で使用するために設計された PCB をカバーします。 ユースケースの例としては、電子監視システム、生命維持システム、軍事機器、自動車機器などがあります。

クラス 3 PCB も多くのテストおよび検査プロセスを受けます。

クラス 3 PCB エクステンション

アプリケーションの特殊性により、クラス 3 PCB はさらなる準拠の対象となります。 これらのボードは、IPC-6012E 文書に定められたガイドラインに従うことも必要です。

IPC-6012ES ドキュメントの仕様の一部を次に示します。

PCB の受け入れテストには特定の変更を加えることができます。 このような変更の例としては、テスト頻度、PCB を「合格」とみなす基準、サンプルのサイズの変更などがあります。

この文書には、軍用航空電子機器および宇宙産業での使用を目的としたクラス 3 PCB の仕様も指定されています。

この文書では、PCB が熱サイクル、振動、および接地試験に耐えるためのガイドラインも指定しています。

2 番目の付録は IPC-6012EM 文書にあります。 以下を指定します。

医療業界での使用を目的としたデバイスやアプリケーションに関する一連の厳格なガイドラインを作成します。

これらの追加対策は、特に医療業界向けのリジッド回路基板を対象としています。

IPC-A-600 クラス 2 とクラス 3

これら 2 つのクラスは、アプリケーションのため最も重要です。 クラス 2 PCB が主要な標準になりつつあります。 クラス 3 回路も市場に参入しています。

両者の比較は次のとおりです。

製造上の考慮事項

これらのボードは製造方法によって異なります。 ここでの違いは、ほぼコスト、穴あけパターン、誘電要件に基づいています。

クラス 2 PCB は、穴からの 90 度の破損などの特定の欠陥を許容します。 クラス 3 回路の制約はさらに高くなります。 クラス 3 PCB の場合、プロセス全体にエラーがないことが期待されます。

生産コストの観点から見ると、クラス 2 PCB は手頃な価格です。 大量生産により時間とコストが節約できるという利点があります。 一方、クラス 3 ボードは常に大量生産されるわけではなく、THT プロセスの使用によりコストも最大 20% 増加します。

クラス 2 とクラス 3 の PCB は誘電体によっても異なり、後者は 3.5 ミルを使用し、前者は同じを使用します。 ただし、ユーザーが最小誘電要件を超えることを決定した場合、誘電体に違いが生じる可能性があります。

検査方法の違い

これらのボードの性能を検査およびテストする方法にも顕著な違いがあります。

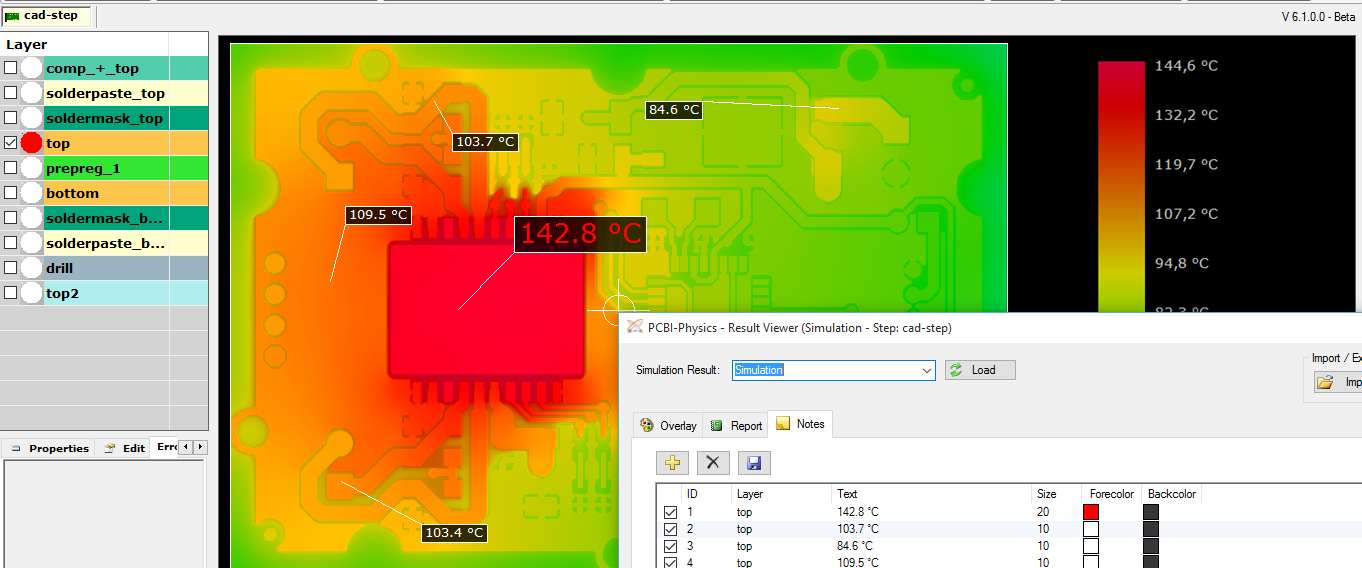

クラス 3 ボードの場合、検査プロセスは通常時間がかかり、追加コストが発生する可能性があります。 次のテストおよび検査方法が適用されます。

- 振動試験

- 環境ストレス試験と;

- サーマルサイクリング

基板が完全にテストされていることを確認するために、検査には通常顕微鏡が使用されます。 エンジニアはテスト中に PCB の内部欠陥に注意します。

一方、クラス 2 PCB は、クラス 3 PCB に比べて必要なプロセスが少なく、コスト効率が高くなります。

エンジニアは、ボードが基本性能要件に準拠しているかどうかをチェックします。 検査官はまた、電子部品の破損や基板表面の亀裂などの物理的欠陥がないか基板の表面を検査します。

組立工程の違い

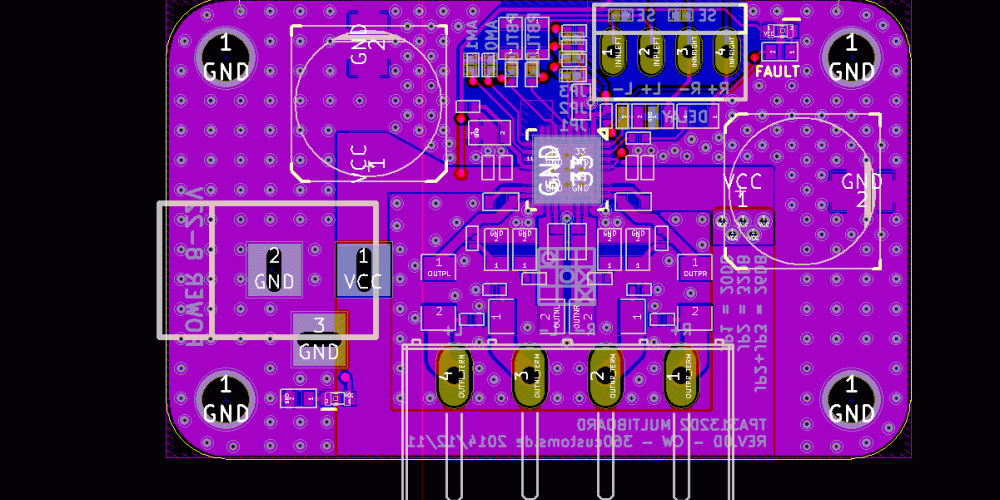

IPC-A-600 クラス 2 とクラス 3 のもう 1 つの違いは、回路基板の組み立てプロセスにあります。 どちらも表面実装テクノロジー (SMT) プロセスを使用していますが、その違いは表面実装デバイス (SMD)/コンポーネントを配置する方法にあります。

以下に重要なポイントをいくつか示します。

電子部品がパッドからわずかに離れて配置されても、クラス 2 ボードでは許容されますが、クラス 3 ボードでは許容されません。

クラス 2 PCB 上の視覚的な欠陥が必ずしも考慮されない理由は、それが基板の電気的および機械的性能に影響を与えないためです。 クラス 3 ボードの場合は逆転し、検査中に視覚的な欠陥がボードの故障を引き起こす傾向があります。

結論

IPC-A-600 クラス 2 およびクラス 3 規格はどちらも、回路基板の製造および信頼性確保に関するガイドラインに準拠するのに役立ちます。 お気に入りの回路基板メーカーは、この 2 つの違いを理解し、情報に基づいてどちらが電子製品に最適かを決定するのに役立ちます。