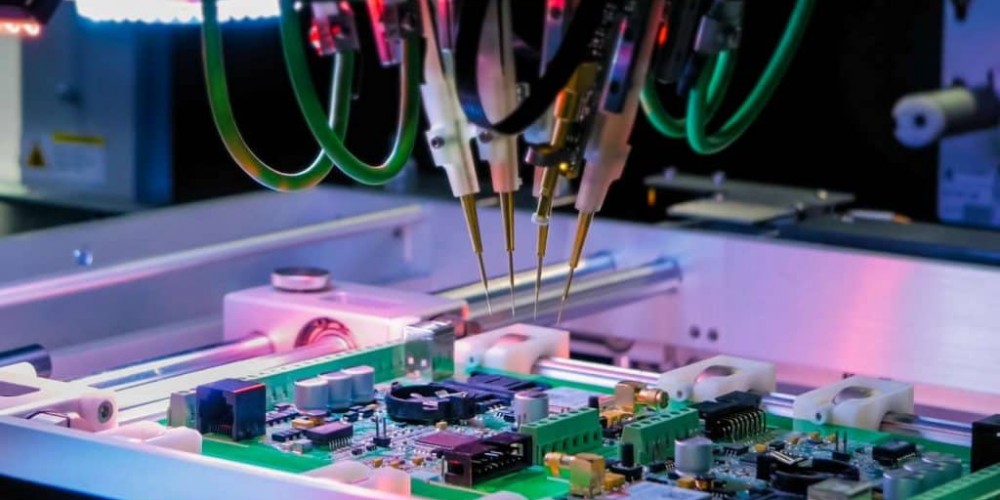

最近では、幅広い電子デバイスに SMD チップや IC などの SMD コンポーネントが含まれています。 したがって、これらの SMD コンポーネントをプリント基板や電子デバイスから取り外す方法を知ることが非常に重要です。 修理または交換が必要な場合は、SMD を取り外す必要があります。

SMD チップを取り外す方法はたくさんあります。 場合によっては、熱風ステーションは、はんだごてではできない一部のはんだ付け作業を実行できます。 熱風リワーク ステーションは、熱風を利用して SMD コンポーネントのはんだ除去またははんだ付けを行います。 この記事では、熱風を使って SMD チップを取り外す方法に焦点を当てます。

熱風を使用して SMD チップを取り外す方法

SMD コンポーネントを初めて熱風で取り外す場合は、古い回路基板で練習することを常にお勧めします。 必要な知識とスキルをすでに習得している場合は、新しいボードを使用できます。

場合によっては、コンポーネントのはんだ付けに使用されるはんだがほとんどないため、はんだが溶融状態になったことに気付かないことがあります。

一般に、鉛フリーはんだの融点は通常約 217°C です。 したがって、SMD コンポーネントを取り外す前に、パッドとリードが必要な温度に達していることを確認する必要があります。 はんだ接合部はすぐに融点に達する必要があるため、より高い温度が必要になります。

ホットエアガンの温度が低い場合、はんだ接合部はすぐには融点に達しません。 パッドまたはリードの温度を上昇させるのに長い時間がかかると、コンポーネントの温度が上昇します。 したがって、コンポーネントを加熱してホットエアガンを取り外した方がはるかに良いです。 部品を冷却するために良好な環境に置くことができます。

PCB 組立業者が理解する必要がある重要なことの 1 つは、酸化したはんだ接合部を常に鉛入りはんだを使用して処理することです。 熱風段階を開始する前にこれを行ってください。 また、はんだ混合後は基板を200℃に予熱してください。 その後、温風ステーションを引き続き使用できます。

SMDのはんだ付けおよびはんだ除去に熱風が使用される理由

通常、SMD のはんだ付けおよびはんだ除去時には熱風が使用されます。 補修作業にもお使いいただけます。 場合によっては、携帯電話や PC の部品をリサイクルするために使用することもできます。 エンジニアは熱風ブロワーを使用して、PCB から電子部品を簡単に取り外します。 また、はんだごてを使わずに金属部品のはんだ除去が可能です。

SMD のはんだ除去に熱風を使用する場合は、はんだ接合部を熱風で加熱し、はんだを温めた後、コンポーネントを慎重に取り外します。 熱風は時間を節約するのに役立つだけでなく、回路基板と一緒に廃棄することを検討している既存の部品を節約するのにも役立ちます。

場合によっては、熱風リワーク ステーションがはんだ付けステーションとして機能することもあります。 抵抗器のはんだ付けを外し、別の抵抗器をはんだ付けすることができるので、これにより多くのことがわかります。 熱風は、SMD チップ、特にマルチピン IC の除去に最適です。 時間が経つにつれて、熱風は PCB コンポーネントのはんだ除去に非常に効率的であることが判明しました。 ただし、エンジニアとデザイナーは、特定の事項を適切に配置していることを完全に確信する必要があります。 たとえば、ノズルのサイズ、空気の流れ、熱風の温度は正確でなければなりません。

SMDチップを熱風で取り外す際の注意点

熱風を当ててSMDチップを取り外す場合は十分な注意が必要です。 これは、このプロセス中にいくつかのエラーが発生する可能性があるためです。 このため、ツールをすぐに利用できるようにする必要があります。 以下に考慮する必要がある事項をいくつか示します。

ツールは仕事に適していて、利用できる必要があります

プロセスを確実にスムーズに進めるには、適切なツールを使用する必要があります。 これには、信頼性の高いはんだごて、はんだ付け用フラックス、はんだ除去用編組、およびヒートガンが必要です。 適切なツールを使用すれば、プロセス全体が簡単になります。 さらに、SMD 集積回路やプリント基板の他のコンポーネントに損傷が生じる可能性は低いです。

温度レベル

熱にさらされると、SMD コンポーネントは非常に脆弱になり、極度の熱により SMD チップが完全に破壊される可能性があります。 このため、ユーザーは使用している温度レベルに注意することをお勧めします。

丁寧な掃除

古いはんだを除去したら、すぐにチップ内部の汚れを除去する必要があります。 ここで非常に重要なツールの 1 つは、はんだ付けフラックスです。適切な洗浄は、新しいコンポーネントを基板にしっかりと取り付けるのに役立ちます。

テスト

SMD チップを熱風で取り外すときは、必ずテストを実行することが重要です。 このプロセス中にエラーが発生する可能性があり、早期に検出することでさらなる被害を防ぐことができます。 したがって、コンポーネントを必ずテストしてください。

高温すぎると考えられる結果。

SMD コンポーネントを除去するために熱風を適用するには、通常、ある程度の温度が必要です。 規定温度以上で使用した場合、破損する可能性があります。 では、高温に設定するとどのような影響が考えられるのでしょうか。

部品の損傷

温度の設定が高すぎると、抵抗やコンデンサなどの他のコンポーネントを含む SMD チップに重大な損傷を引き起こす可能性があります。 故障や誤動作の原因となります。

有毒ガス

温度が非常に高い場合、はんだとフラックスは人体や環境に有毒な有毒ガスを発生する可能性があります。 したがって、エンジニアには換気の良い環境で作業することをお勧めします。 また、安全のために保護具を着用する必要があります。

はんだの流れが多すぎる

温度が非常に高い場合は、はんだの流れが多すぎる可能性があります。 これにより、コールドジョイントや短絡などの問題が発生する可能性があります。 これらの問題により、回路が誤動作する可能性があります。

熱風リワークステーションの利点

速くて安全

電子機器の修理作業を行うエンジニアは、熱風リワーク ステーションの重要性を知っています。 リワークに熱風を使用すると、SMD コンポーネントのはんだ付けや取り外しを間違いなく簡単に行うことができます。 熱風リワーク方式により高精度を実現します。 したがって、不良の電子部品を回路基板から簡単に取り外すことが容易になります。 また、新しいコンポーネントを一瞬で簡単に取り付けることができます。

さらに、ホットエアガンのノズルがボードに触れないようにしてください。 したがって、これらの側面により、過熱によって引き起こされる可能性のあるボードの他の部分への損傷が軽減されます。

複数の機能

熱風リワーク ステーションはさまざまな機能を提供するため、主要なはんだ付けステーションとして使用できます。 これは、電子基板から SMD チップを取り外す好ましい方法です。 再取り付けリフロー用のスクリーン印刷など、より多くの機能を提供する熱風はんだ付けステーションのバージョンもあります。 また、これらのステーションは正確であり、非常に使いやすいです。

SMD チップは通常、サイズが小さいです。 これらのコンポーネントをボードから取り外すには、かなりの熱が必要です。 これが、必要な温度を使用する必要がある主な理由です。 温度が大丈夫であれば、はんだ付けは不要です。 ただし、これはすべていくつかの要因に依存するため、特定の温度が理想的というわけではないことを知っておく必要があります。

たとえば、鉛入りはんだの融点は、鉛を含まないはんだに比べて低くなります。 SMD コンポーネントを取り外す際には、より低い温度を使用する必要があるのはこのためです。 なお、SMDチップを熱風で取り出す際の温度は350℃~380℃の範囲で行ってください。

熱風リワークステーションはどのように使用できますか?

熱風ツールを適切に扱うことは非常に重要です。 工具の落下防止に役立ちます。 以下で強調するガイドラインに従って、熱風ツールを効果的に利用できるはずです。

- 安定性を確保するために、このツールをしっかりと持ってください。 皮膚が熱い部分に触れないようにしてください

- このツールは、はんだ付けする部品より高い位置にあることを確認してください。 円運動を利用してこの領域を加熱します

- 各ワイヤの端に少量のはんだを置き、トラック上に自由に流れるようにします。 はんだは火山の形に見える必要があります。

- すべてのプロセスが完了したら、熱風を取り除きます。 ボードを移動する前に、ボードが冷めるまで待ってください。

- 接合部が火山の形状になっているかどうかを確認します。 さらにはんだを乗せることもできます。 さらにはんだを追加する前に、リードとトラックが適切に加熱されていることを確認してください。

結論

SMD チップは重要なコンポーネントであり、PCB や電子デバイスから取り外すのは困難な作業となる場合があります。 これらの切りくずを取り出す最良の方法は、熱風を使用することです。 熱風は、トランジスタや抵抗器などの他の SMD コンポーネントも取り除くことができます。