はんだ付けにはいくつかの方法がありますが、どれも同じ結果が得られます。 異なる種類のはんだ材料を使用して 2 つの異なる金属を接続します。 はんだにはさまざまな材料があります。

最も一般的なはんだは金属合金でできており、錫または鉛と、非常に低い MP の真鍮または銀の混合物が含まれます。 はんだ付け工程中に熱いはんだごてが触れると、はんだが溶け始めます。

ただし、はんだは、基板のさまざまな部分を結合するエポキシまたは接着剤として機能します。

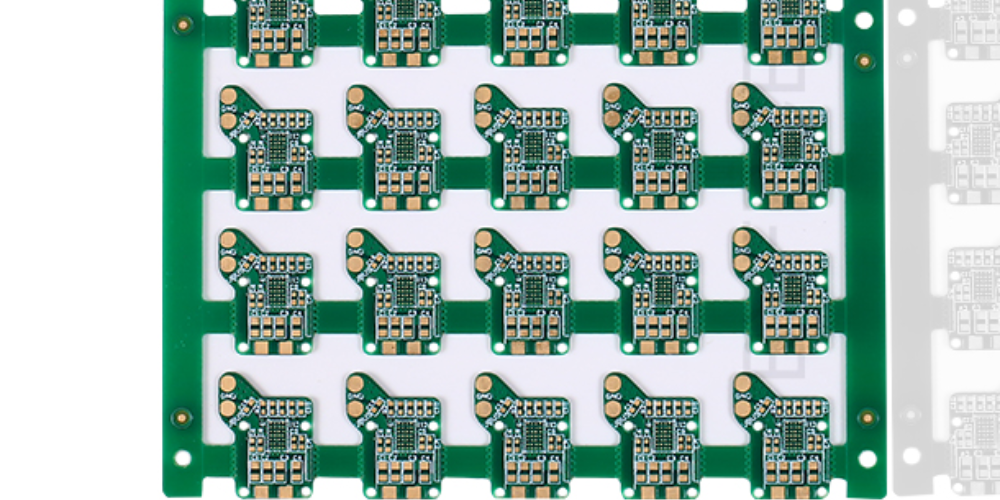

回路基板または PCB 上にはんだ付けするプロセスは、PCB アセンブリまたは PCBA を指します。 PCBA は、銅板、ワイヤ、電気部品が搭載された回路基板を指します。 PCBA は、私たちが日常的に使用する家庭用電子機器において重要な役割を果たしています。 スマートフォン、ルーター、コンピューター、オーブン、電子レンジ、冷蔵庫などの家庭用電化製品にはすべて PCBA が含まれています。 さらに、自動車、電気通信、医療、軍事、防衛、航空宇宙などの他の生活分野でも使用されています。

PCB のはんだ付け方法の種類

PCB はんだ付けとは、回路基板表面上で 3 つ以上のコンポーネントを結合するプロセスを指します。 はんだ付けは回路を基板またはパネルに取り付ける唯一の方法であるため、回路基板の設計プロセスでは重要な役割を果たします。

最も一般的で広く使用されている 3 つのはんだ付け方法には、手はんだ付け、ウェーブはんだ付け、およびリフローはんだ付けが含まれます。 手はんだ付けはその名前が示すように手動で実行されますが、ウェーブおよびリフローはんだ付けは SMT または表面実装機を使用して実行されます。

手はんだ付け

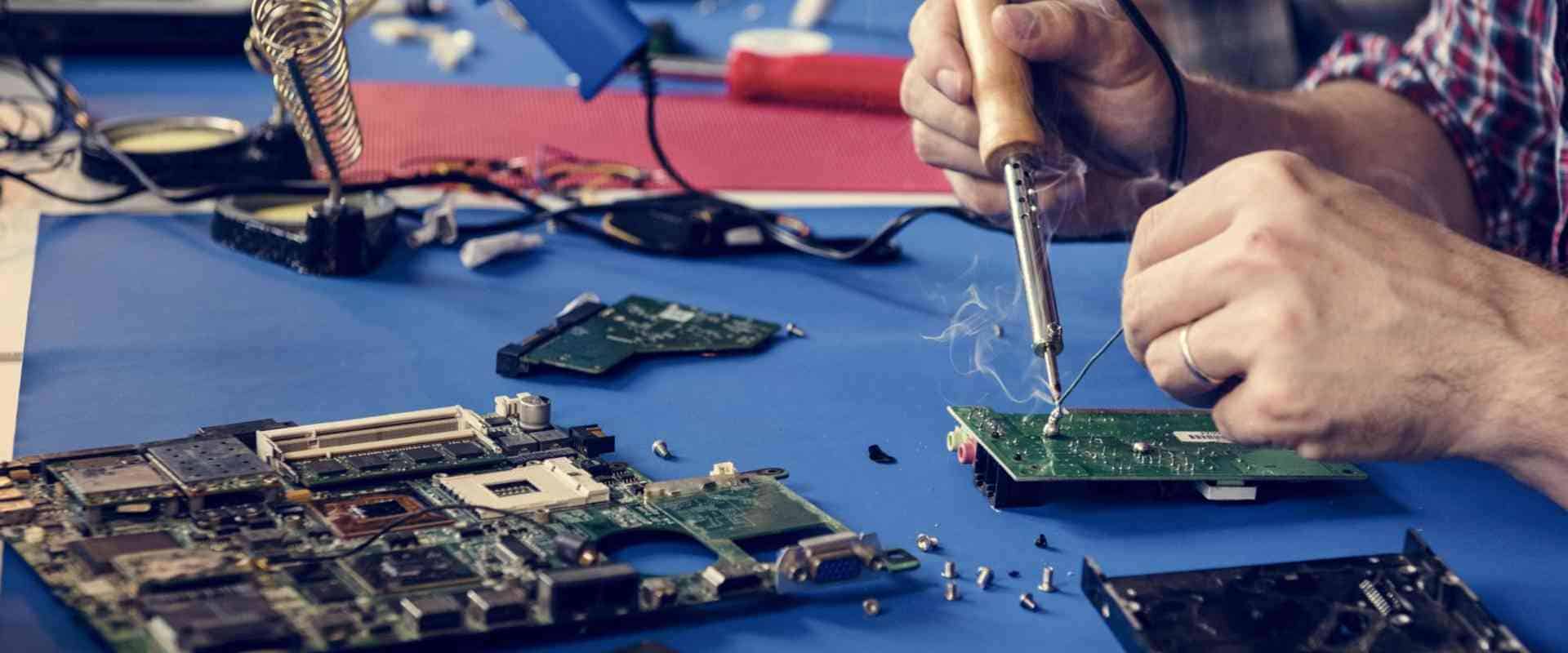

手はんだ付けとは、人間があらかじめ錫メッキを施したはんだごての先端を使って手動で圧力を加えるプロセスの一種を指します。 これにより、はんだが加熱され、溶けます。

ただし、手はんだ付けは、現場でのソフトはんだ付けも指します。 これは、手はんだ付けには摂氏 400 度以下の温度が必要なためです。 はんだの合金には、MP または融点が 350 度より低い鉛が含まれています。 揮発性または可融性の電気部品は、損傷を避けるためにはんだ付け中に必要な熱が少なくなります。 したがって、金属が溶けないように、できるだけ低い温度で使用するようにしてください。 ただし、これにより「ソフトな」接続またはジョイントが得られます。

PCB の手はんだ付けでは、リワークおよびサーマルトロニクスはんだ付け装置を使用します。 これは組み立ての最後のステップを指し、SMT または THT コンポーネントの完全な詳細が必要です。 SMT は、コンポーネントを PCB 表面に直接取り付けるプロセスを指します。 この方法を使用してコンポーネントを組み込むデバイスは、SMD または SM デバイスとして機能します。 同時に、THTは、穴とワイヤを使用して電気部品をPCBに挿入し、パッドの反対側にはんだ付けするプロセスを指します。

また、手はんだ付けは技術を習得するのにかなりの経験と知識が必要です。 大多数のエンジニアやアセンブラーは、これが最も単純な手法の 1 つであると考えています。 しかし、それには利点と欠点の両方が伴います。

手はんだ付けの長所

手はんだ付けにより、信頼性の高い電気接続ジョイントを作成できます。 さらに、特に小型の電気部品に最適です。

手はんだ付けの短所

手はんだ付けでは高温は許容されません。 したがって、強力な接合が形成されません。 また、負荷の高い端末ではご利用いただけません。

手はんだ付けと組み立てのやり直し

手はんだ付けのプロセスを開始するには、2 つの主要なコンポーネントが必要です。 はんだとはんだごて。 はんだとは、コンポーネントを接合するエポキシとして機能する金属合金を指します。 はんだ付けの際、アイロニーとは、電気部品の周囲のはんだを溶かす熱源を指します。 アイアンにはさまざまなワット範囲があります。 15W ~ 60W のはんだごてを使用すると良好な結果が得られます。 さらに、より高いワット範囲では、ボードまたはコンポーネントが損傷する可能性があります。

手はんだ付けの手順

· コンポーネントの配置

コンポーネントの配置は、手はんだ付けプロセスの最初のステップとして行われます。 まず、ボードを洗浄してあらゆる種類の汚れを取り除きます。 ワイヤーやリード線を曲げます。 電気部品をパネル上の穴に通します。 コンポーネントを正しく配置するには、ワイヤを基板の底から 45 度の角度で曲げます。 コンポーネントが正しい場所に収まったら、次に進みます。 電気部品のリード線を延長してストレスを軽減します。 曲げ部分が電気部品のリード線の 2 倍の直径のままであることを確認してください。 曲げの内部半径は 1 つのリードの直径と等しくなければなりません。 また、配置にはすべての電気部品が表示されている必要があります。

・はんだごての準備

はんだ付けプロセス中に接触点が目に見えるように、はんだ付けチップを接合部に置きます。 角度は 45 度でなければなりません。 ご使用前には必ずこて先をきれいにし、錫メッキをしてください。 さらに、これまで使用したことのない新しいこて先は、はんだが融点に達した直後に錫メッキする必要があります。 錫メッキとは、はんだこて先に新しいフラックスとはんだを塗布することを指します。 これにより、はんだ付け面全体がはんだで覆われます。

こてが冷えたら、はんだ線を巻きつけます。 はんだごてを、はんだが溶け始めるまで加熱します。 チップの表面が完全に濡れるまで待ちます。 こて先の余分なはんだペーストを拭き取ってから、はんだ付けを行ってください。 また、錫めっきが効率的に完了しないと、先端が酸化してはんだ付けプロセスが難しくなる可能性があることに注意してください。

酸化部分を除去するには、銅チップをやすりで削ることができます。 ただし、すでにメッキが施されている先端部分には充填の必要はありません。 こて先を少し冷却し、ワイヤーブラシを使用して、頑固な茶色または黒色の酸化物質を払い落とします。 酸化した物質が除去されるまでブラッシングを続けてください。 検索ファイルやサンドペーパーを使用することもできます。

酸化した材料が除去されたら、錫メッキプロセスを開始します。 メッキチップを研磨したり埋めたりしないように注意してください。 さらに、こて先が酸化しておらず、錫がよく残っている場合は、はんだ付けする前に、ワイプ、湿らせたスポンジ、またはその他の材料できれいにしてください。 はんだ付けの際に電気部品との接触点として役立つ、はんだこて先の表面に小さなはんだボールを配置します。

・熱を加える

接続するには、はんだごての先端が基板の金属と電気部品にしっかりと接触している必要があります。 はんだが溶けて強力な接合が得られるまで、両方の部品を熱します。 電気部品の周りにはんだを置きます。 はんだペーストの過熱を防ぐために、接合部が形成されたらはんだこて先を取り外します。 はんだ付け作業は2秒以内に完了してください。 ただし、いずれにしても、はんだ付けには 5 秒かかります。 間違った方法、小さいはんだごて、または小さすぎるはんだこての先端が原因で発生する可能性があります。

はんだごての先端温度が343℃になるようにしてください。 さらに、効率的な濡れを実現するには、両方の金属の表面温度がはんだの融点を超える必要があります。 「冷たい」接合部が形成される可能性があるため、はんだの温度よりも低い表面にはんだを流さないようにしてください。 適切な量のはんだが流れ、表面上で滑らかに溶けます。 したがって、光沢があり、滑らかで滑らかな真っ直ぐな薄いエッジが得られます。 逆に、粒状、不規則、くすんだ、ゴツゴツした、丸みを帯びた外観になる場合は、はんだの塗布がうまくいっていないことを意味します。

· 熱を取り除く

はんだがパッドの表面をコーティングしたら、それ以上はんだを塗布するのをやめ、基板からこて先を取り上げます。 約数秒間はんだ接合部に触れたり、動かしたりしないでください。 関節を動かすと関節が冷えるため、冷却してください。

· はんだ接合部の仕上げ

余分なリード線を切り取ります。 はんだ付け部の凹凸に注意してください。 また、切断時の衝撃によってはんだがリードから離れないようにするため、わずかなヘッドルームを残してください。

スルーホール部品の手はんだ付け

すべての手はんだ付け機器とコンポーネントを集めたら、次の手順でプロセスを開始します。

1. コンポーネントのリード線と PCB を徹底的に洗浄します。 そうしないと、はんだ付け不良が発生する可能性があります。

2. はんだ付けが必要な回路基板の電気部品とリード線にはんだペーストを塗布します。

3. はんだごてを必要な温度に加熱します。

はんだごてとはんだリードを両手で持ちます。 この際、適切なテンションと角度を維持するためにリールスタンドを使用してください。

4. PCB 上で電気部品の銅とリード線が接触する正確な点を特定します。 その点にはんだ付けリードを置き、熱を加え始めます。

5. 余分なリード線を切り取ります。

6. エラーや異常に注意してください。 そして問題の解決に努めてください。

同様に、SM アセンブリと TH アセンブリでは、はんだ付けプロセスの動作が異なります。 初めての手はんだ付けに失敗しても、希望を失わないでください。 すべてのはんだ付けプロセスの中で最も簡単な方法を考慮していますが、その際には特別な注意が必要です。 したがって、すべてを経験するまで練習を続けてください。 したがって、最終的には完璧なジョイント PCBA が得られます。