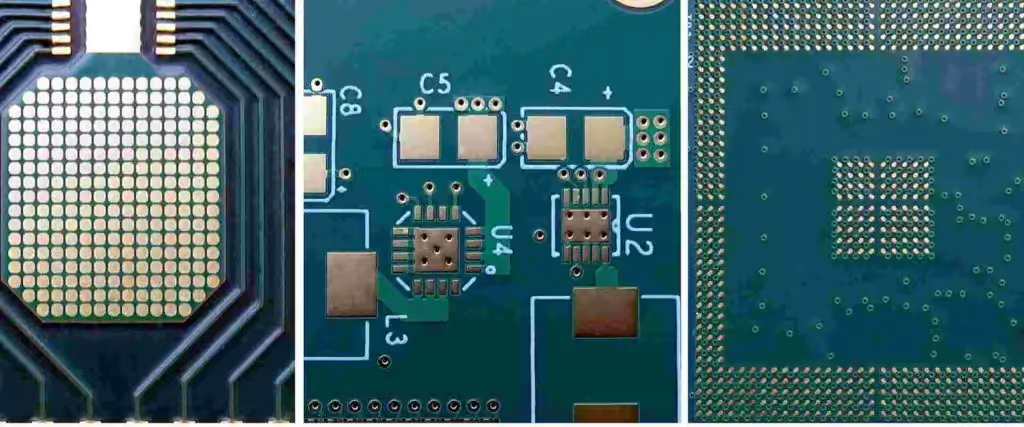

ビアインパッドを使用した PCB 設計を検討したことがありますか? パッド内ビア設計はますます人気が高まっており、BGA パッド上のビアの概念に詳しくない場合は、人気が高まっていると思われるこの新しいプリント基板設計オプションを検討することが最も有益かもしれません。

ビアインパッドとは何ですか?

ビアインパッド設計は、その名前が示すように、BGA パッド上に直接ビアを備えたプリント基板設計です。 VIP 設計とも呼ばれるパッド内ビア設計の主な利点は、ビアに必要な面積が削減され、小型 PCB の製造が容易になり、信号配線に必要な基板面積が大幅に最小化されることです。 コンポーネントの下のレイヤーに直接接続されたビアホールを使用すると、デバイスのフットプリントの周囲を逃れることなく信号をルーティングできます。

BGA パッドにビアを配置するのは悪い行為とみなされますか?

これは良い習慣ですか、それとも悪い習慣ですか? なぜみんなやらないのですか? 実際、多くの人がそうしています。 BGA パッドにビアを配置するのが一般的になってきています。 なぜデザイナー全員がそうしないのでしょうか? 主な理由は、パッドにビアを配置する場合、銅または銅で覆われた非導電性材料でパッドを埋める必要があることです。 非導電性充填材が最も一般的であり、価格競争力にも優れています。 そうしないと、はんだがパッドから流れてしまい、機能的な電気接続が得られなくなります。

ビアの充填は追加の手順であり、設計者によってはこれに必要なコストと時間のロスを望まない場合があります。 パッドにビアを配置すると、必要なドリルの直径にも影響します。 それにもかかわらず、ビアインパッド設計を選択する十分な理由がたくさんあり、コストと時間が多少追加されるにもかかわらず、多くの PCB ユーザーがビアインパッド設計を求める理由はここにあります。

次に、VIP と従来のビア配置の長所と短所は何でしょうか?

従来のビア VS. VIP タイプのメリットとデメリット

前述したように、従来のビア レイアウトでは、はんだマスクを適用するだけで、はんだがビアのバレル内に吸い込まれ、電気接続の問題が発生するのを防ぐことができます。 ただし、via-in-pad がある場合、これは機能しません。 組み立て段階で空気が閉じ込められてガスが発生しないように、ビアを完全に埋める必要があります。 また、ファインピッチの BGA やコンポーネントを効果的に取り付けるには、平らな平面も必要です。

これらのパッド内ビアをどのように埋めることができますか? パッド内ビアに機械的に穴を開けてメッキした後、エポキシで充填する必要があります。 あるいは、ビアをレーザーアブレーションして銅で埋めることもできます。 どちらを選択するかは、特定のアプリケーションと、プリント基板やビアのサイズに関するニーズによって異なります。 プロセスを決定する際の主な問題はパッドの直径です。 パッド サイズがビアの直径に対して十分な大きさであると同時に、製造公差に対応し、IPC クラス 2 または 3 の最小環状リング要件を満たすことができることを確認する必要があります。

VIP の利点は、パッド内にビアを効果的に配置すると、信じられないほどスペースを節約できることです。これにより、効率が向上するだけでなく、特定の最新のアプリケーションで必要になる場合もあります。 スペースの柔軟性を必要とする革新的なアプリケーションがある場合、VIP が理想的な選択肢となる可能性があり、実際にはそれが唯一の選択肢となる可能性があります。

パッド内ビアの利点

パッド PCB のビアには多くの利点があります。 まず第一に、インダクタンスを低減するだけでなく、よりファインピッチのパッケージを使用して密度を高めるのにも適しています。 さらに、ビアインパッドのプロセスでは、ビアがデバイスのコンタクトパッドの下に直接配置されるため、より高い部品密度と優れた配線を実現できます。 そのため、PCB 設計者はパッド内のビアを使用して PCB スペースを大幅に節約できます。

ブラインド ビアや埋め込みビアと比較して、パッド内のビアには次のような多くの利点があります。

ファインピッチBGAに適用。

PCB の高密度化につながり、省スペース化を促進します。

熱放散を改善します。

コンポーネントの取り付けに平らで同一平面上の表面を提供します。

トレースのあるドッグボーン パッドがないため、インダクタンスが低くなります。

ビアの電圧能力を高めます。

ただし、コストが高くなる可能性があるため、PCB メーカーが PCB を製造するための設備を備えているかどうかを確認する必要があります。 パッド内にビアを配置できない場合は、直接配置して複数のビアを使用すると、インダクタンスを減らすことができます。

パッド PCB のビア

PCB 設計では、ビアとは、プリント基板上の小さなメッキ穴のあるパッドで、基板のさまざまな層上の銅トラック間の接続に使用されます。 マイクロ ビアとして知られるビアがあり、高密度多層 PCB の片面にのみ見かけ上のブラインド ビア、またはどちらかの表面に目に見えない埋め込みビアがあります。 さらに、高密度のピン配置部品が導入され広く使用されるようになった後、また、小さな寸法の PCB が必要になるため、新たな課題が生じています。 したがって、この種の課題に対処するためのより良い解決策は、「ビアインパッド」と呼ばれる、最新かつ一般的な PCB 製造技術を使用することです。

現在の PCB 設計では、部品の設置面積のピッチが減少し続けていることと、PCB フォームファクターの小型化が必要であるため、パッド内のビアを迅速に使用する必要があります。 さらに、ほとんどの場合、デバイスのフットプリントの周囲を避けて、PCB レイアウトの可能な限り小さな領域で信号配線を実現できます。

パッド内のビアは、配線長を削減し、その結果インダクタンスを削減するため、高速設計で主に役立ちます。 PCB メーカーが基板の製造に十分な設備を備えているかどうかを確認したほうがよいでしょう。基板製造により多くの費用がかかる可能性があるからです。 ただし、パッド内にビアを配置できない場合は、パッド上に直接ビアを配置して使用することでインダクタンスを低減できます。